局部埋子板技術(shù)能為多結(jié)構(gòu)互聯(lián)PCB的制造帶來(lái)材料成本的降低,但在加工過(guò)程中依然很難繞開子母板、對(duì)準(zhǔn)度不良、板面溢膠難處理以及板翹大等問(wèn)題。本文將圍繞以上三個(gè)問(wèn)題進(jìn)行探討,并提出子板圓角卡位對(duì)準(zhǔn)設(shè)計(jì)、削銅控溢膠以及優(yōu)化層壓結(jié)構(gòu)改善板翹等對(duì)策,以進(jìn)一步提升產(chǎn)品的品質(zhì)和加工良率。

隨著PCB原材料價(jià)格的不斷攀升,產(chǎn)品制作的成本控制顯得越來(lái)越重要。在需要進(jìn)行特種材料混壓的場(chǎng)合,比較成熟的方案是將特種材料的走線部分作為獨(dú)立層次,顯然這種方案不利于降低產(chǎn)品的厚度,并且對(duì)特種材料的面積利用也不充分。而局部埋子板產(chǎn)品,采用的是特種材料作為獨(dú)立子板制作后埋入常規(guī)材料合成具有復(fù)合層壓結(jié)構(gòu)的方案,因此產(chǎn)品的厚度可進(jìn)一步降低,同時(shí)特種材料也因作為獨(dú)立子板而被充分利用,使材料成本也出現(xiàn)了可降低的空間。

然而實(shí)際的產(chǎn)品應(yīng)用中,局部埋子板技術(shù)并未得到更多的推廣,原有的特種材料作為獨(dú)立層次的結(jié)構(gòu)依然是主流。局部埋子板技術(shù)盡管有著降低材料成本的潛力,但實(shí)現(xiàn)產(chǎn)品制作的過(guò)程中仍存在一些難以把控的問(wèn)題,這也難免許多廠商退而求次選擇更保險(xiǎn)的做法。為了降低局部埋子板加工的技術(shù)風(fēng)險(xiǎn),本文將如實(shí)分析造成這些問(wèn)題的原因,并提出一些切實(shí)有效的加工方案以供參考。

局部埋子板PCB制程簡(jiǎn)介

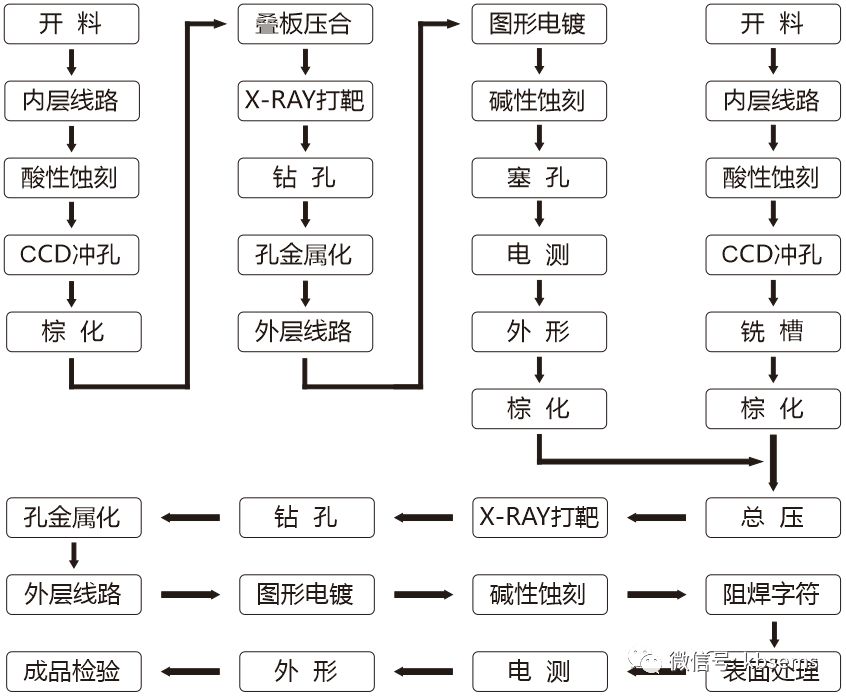

圖1: 局部埋子板PCB的典型制板流程

局部埋子板PCB的典型制板流程如上圖1所示,與多數(shù)埋嵌產(chǎn)品類似,局部埋子板PCB在制造過(guò)程中需重點(diǎn)關(guān)注子母板壓合前后工序的處理,目標(biāo)在于控制好子母板對(duì)準(zhǔn)度、縫隙溢膠量以及板面平整度,其具體的控制要求通常有如下幾點(diǎn):

(1) 子母板壓合后,子板與母板的層間偏移不超過(guò)0.075mm;

(2) 子母板混壓后的間隙填膠充分,無(wú)空洞,縫隙到銅面的流膠寬度不超過(guò)0.1mm;

(3) 子母板混壓后,其填膠邊緣表面高度差不可超過(guò)0.1mm,板翹不得超過(guò)0.75%。

子母板的偏移分析與改善

一、偏移分析

子母板在總壓前,其疊板方式有兩種,一種是采用鉚釘固定的方式,將子板與母板的邊緣固定在一起,其對(duì)準(zhǔn)度自然無(wú)需過(guò)分擔(dān)心。這里將分析的是另一種疊板方式的對(duì)準(zhǔn)度,就是子板位于母板中間,無(wú)法使用鉚釘預(yù)固定的情況。

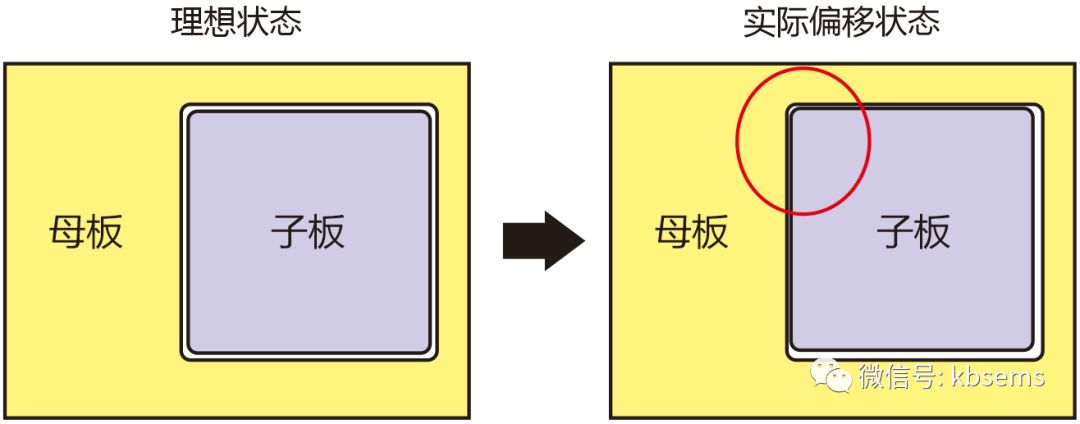

通常的做法是將子板外形加工與母板的槽孔加工進(jìn)行適當(dāng)?shù)某叽缪a(bǔ)償,從而使加工后的子板恰好能放入同樣形狀的母板槽孔內(nèi)又不至于有太大的縫隙,然而比起尺寸補(bǔ)償?shù)膯?wèn)題,將尺寸相仿的子板放置在母板槽內(nèi)通常會(huì)出現(xiàn)偏移過(guò)度的情況。

為了避免子板在壓合過(guò)程中偏移過(guò)度,同時(shí)又要滿足填膠均勻充分,子母板的縫隙間距往往設(shè)置在0.15mm。在實(shí)際的制板過(guò)程中,經(jīng)過(guò)測(cè)量偏移后子母板的間隙,測(cè)量統(tǒng)計(jì)的間距小至0.05mm的情況并不少,即子板偏移某側(cè)達(dá)0.1mm。這不僅對(duì)后續(xù)層間導(dǎo)通影響較大,同時(shí)過(guò)小的間距其填膠量不夠多也會(huì)影響子母板的結(jié)合力,可見這種無(wú)明顯定位的子母板結(jié)合方式有必要進(jìn)一步改善。

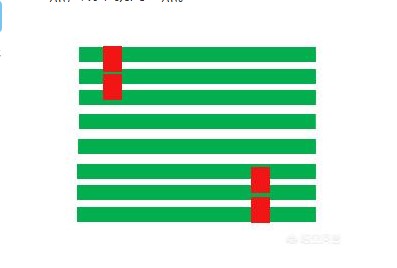

圖2 實(shí)際壓合后子板的偏移情況

某側(cè)達(dá)0.1mm。這不僅對(duì)后續(xù)層間導(dǎo)通影響較大,同時(shí)過(guò)小的間距其填膠量不夠多也會(huì)影響子母板的結(jié)合力,可見這種無(wú)明顯定位的子母板結(jié)合方式有必要進(jìn)一步改善。

二、偏移改善

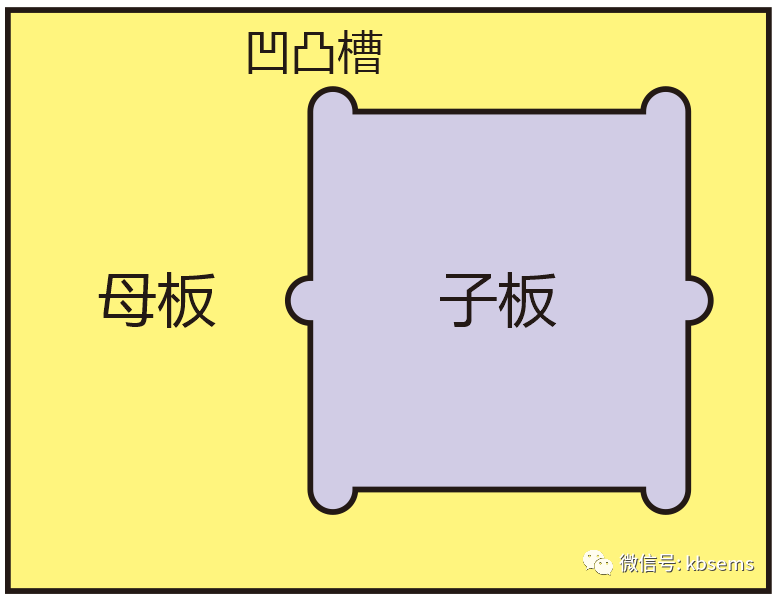

實(shí)際上已經(jīng)有廠商嘗試在板的邊緣加凹凸槽進(jìn)行定位[1],如下圖3所示。這種設(shè)計(jì)的好處在于能提升子母板層間定位精度,但這種設(shè)計(jì)也仍然存在邊角處填膠不充分的情況,有容易分層爆板的隱患。

圖3 子母板凹凸槽設(shè)計(jì)

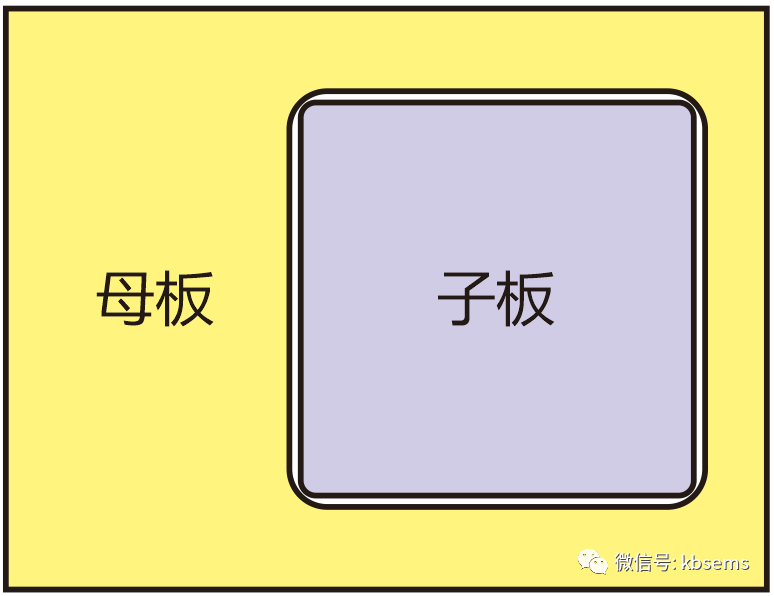

圖4 子母板圓角卡位設(shè)計(jì)

子母板定位依然需要靠邊角的設(shè)計(jì),顯然邊角處填膠不充分的問(wèn)題無(wú)法避免,但這種情況是可以通過(guò)新的設(shè)計(jì)縮小其邊角的填膠不充分區(qū)域,從而降低邊角處分層爆板的風(fēng)險(xiǎn)。如上圖4所示為子母板圓角卡位設(shè)計(jì),看起來(lái)似乎子母板的形狀并沒(méi)有什么明顯變化,實(shí)際上設(shè)計(jì)中對(duì)邊角處的圓角弧度半徑進(jìn)行了調(diào)整。該設(shè)計(jì)對(duì)母板的邊角設(shè)計(jì)了半徑較大的圓角,對(duì)子板邊角設(shè)計(jì)了半徑較小的圓角。這樣的設(shè)計(jì)好處有兩點(diǎn),一是邊角采用圓角設(shè)計(jì)能使流膠在邊角部位有一定的緩沖引流作用,使邊角出填膠也能更充分;另一點(diǎn)是大小圓角的設(shè)計(jì)能使流膠發(fā)生后不易產(chǎn)生嚴(yán)重的邊角偏移,起到定位的作用,同時(shí)大小圓角的存在使子板與母板的邊不能完全接觸,其縫隙的寬度能盡可能預(yù)留出來(lái)以充分填膠。

采用子母板圓角卡位設(shè)計(jì)后,試驗(yàn)在子母板同一位置設(shè)置0.2mm的焊盤,再鉆0.2mm的通孔,可得對(duì)準(zhǔn)度試驗(yàn)結(jié)果如下圖5、圖6所示,子母板的偏移通常控制在2mil內(nèi)。同時(shí)邊角處的填膠寬度能保持在3mil左右,如圖7所示切片圖,其斷面填膠充分飽滿。

圖5 對(duì)準(zhǔn)度試驗(yàn)X-RAY圖

圖6對(duì)準(zhǔn)度試驗(yàn)切片圖

圖7 邊角處填膠飽滿

埋子板的板面溢膠分析與改善

一、板面溢膠分析

子母板在混壓后板面總有溢膠產(chǎn)生,若壓合過(guò)程中出現(xiàn)上述子板偏移的狀況,還將導(dǎo)致局部溢膠過(guò)度。

產(chǎn)生過(guò)量的溢膠實(shí)際處理起來(lái)較為麻煩,如下圖8所示的子母板PCB產(chǎn)生了過(guò)量溢膠,通過(guò)砂帶磨板后并不能完全去除過(guò)量的溢膠。

圖8 過(guò)量溢膠后磨板不凈

遇上局部溢膠過(guò)量這種情況,若生產(chǎn)數(shù)量不多通常是采用手工打磨來(lái)解決,然而膠層很厚的情況下,手工打磨也不能完全解決問(wèn)題,而且還會(huì)有打磨過(guò)度露基材的情況。若廠商有二氧化碳激光機(jī)設(shè)備,則考慮用二氧化碳激光對(duì)銅難損傷的特性來(lái)除掉溢膠,這種方案通常用于處理數(shù)量較大且膠層較厚的子母板溢膠狀況,但加工成本就顯得較大了。

二、板面溢膠改善

當(dāng)子母板總壓后產(chǎn)生溢膠時(shí),縫隙中間溢出的膠層往往是最厚的,通常就會(huì)出現(xiàn)如下圖9所示的溢膠情況。這樣的溢膠情況無(wú)論是過(guò)度流向母板或者子板,都不容易處理干凈,顯然降低板面溢膠量才是最理想的方法。

圖9 子母板縫隙處常規(guī)溢膠示意圖

圖10 削銅后縫隙處溢膠緩沖示意圖

由于通常溢膠猶如噴泉往板面冒并沿著板面擴(kuò)散,可以通過(guò)添加流膠槽的方式使溢膠得到一定的緩沖,同時(shí)也降低縫隙處的板面溢膠厚度。考慮到加工流程的便利性,這里僅對(duì)母板槽孔的邊緣削去一圈銅皮,同樣能起到一定的緩沖作用,如圖10所示。

試板采用母板削銅寬度為0.5mm的方案,子母板壓合后的溢膠厚度大大降低,此時(shí)再進(jìn)行簡(jiǎn)單的磨板便能除凈板面的殘膠,并不需要后續(xù)手工打磨或激光除膠如此麻煩的流程,如下圖11所示。

圖11 削銅后的子母板縫隙處溢膠厚度變薄易于處理

埋子板的板翹分析與改善

一、板翹分析

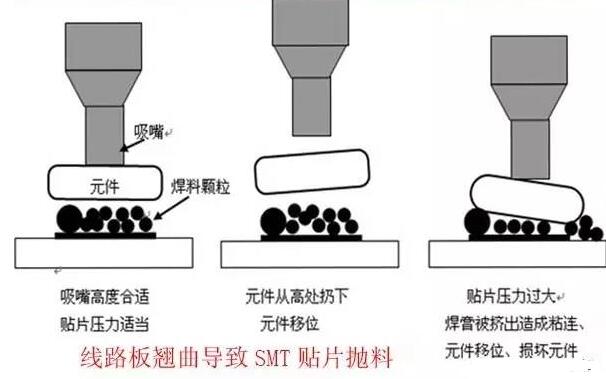

當(dāng)埋子板PCB是單面開槽的結(jié)構(gòu)時(shí),混壓后開槽面受到的應(yīng)力通常比不開槽面大[2],結(jié)果往往是母板向著子板產(chǎn)生整板翹曲,如下圖12所示。

圖12 單面開槽結(jié)構(gòu)的埋子板PCB混壓后板面易翹曲

對(duì)于這種狀況,有些廠商考慮通過(guò)調(diào)整壓合后的降溫參數(shù),以改善其板翹問(wèn)題。但實(shí)際上這些做法只能減小很少部分的應(yīng)力,板翹程度依然嚴(yán)重,因此對(duì)于這個(gè)問(wèn)題的解決應(yīng)該再做補(bǔ)充或另尋思路。

二、板翹改善

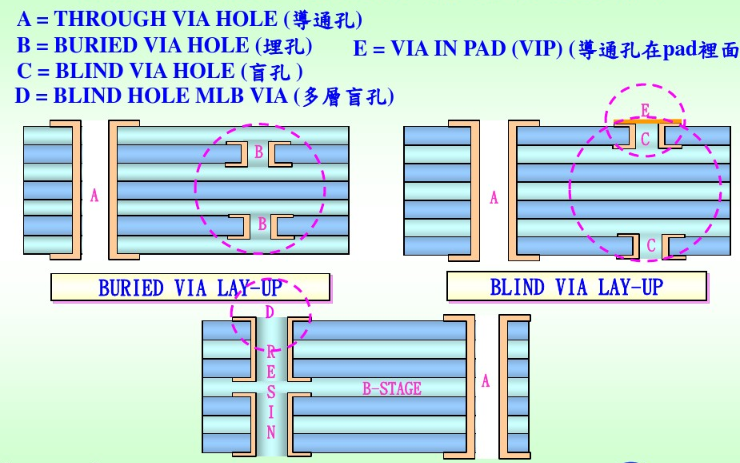

板翹來(lái)自于材料熱脹冷縮的應(yīng)力,既然開槽面會(huì)受到更大的應(yīng)力導(dǎo)致彎曲,那么可以考慮對(duì)未開槽的一側(cè)同樣制造較大的應(yīng)力來(lái)平衡。通常不對(duì)稱壓合會(huì)出現(xiàn)如下圖13所示的情況,板材變形會(huì)偏向有半固化較多且含膠量較大的一側(cè)。

圖13 半固化片壓合對(duì)翹曲的影響

因此在設(shè)計(jì)埋子板PCB的疊層結(jié)構(gòu)時(shí),應(yīng)盡可能在未開槽面的一側(cè)布置含膠量多的半固化片,如106、1080等規(guī)格。以圖12的疊層結(jié)構(gòu)為例,這里給出的主要PP規(guī)格指示如下圖14所示,開槽面區(qū)域添加芯板并輔以1080PP提供子母板縫隙填膠,未開槽面采用含膠量更高的106規(guī)格PP,提供更大的應(yīng)力與開槽面的應(yīng)力平衡。

圖14 埋子板壓合疊層結(jié)構(gòu)建議

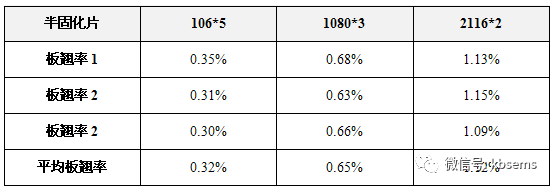

實(shí)際測(cè)試中,把L5/L6層的PP分別用106、1080、2116規(guī)格疊成近似的厚度進(jìn)行壓合測(cè)試,得到整板的板翹狀況如下表1所示,結(jié)果呈現(xiàn)出含膠量越高板翹率越低的規(guī)律。

表1 不同半固化片規(guī)格對(duì)板翹的影響

埋子板PCB盡管已經(jīng)發(fā)展了一段時(shí)間,但制程穩(wěn)定性依然不盡如人意,其需要進(jìn)行工藝改善的地方仍有很多。本文僅針對(duì)埋子板PCB制程中難度較高的部分進(jìn)行分析,并提出了幾點(diǎn)建議供各位參考,為完善埋子板PCB的工藝制程盡一份力。

-

pcb

+關(guān)注

關(guān)注

4326文章

23159瀏覽量

399602 -

工藝制程

+關(guān)注

關(guān)注

0文章

58瀏覽量

13011

原文標(biāo)題:局部埋子板PCB的工藝優(yōu)化研究

文章出處:【微信號(hào):pcbworld,微信公眾號(hào):PCBworld】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

HDI(盲、埋孔)板壓合問(wèn)題

埋容的PCB設(shè)計(jì)與PI仿真 一

線路板PCB加工特殊制程

線路板PCB加工特殊制程術(shù)語(yǔ)手冊(cè)

PCB板變形的危害_PCB變形的原因_PCB變形的改善措施

PCB埋孔的概念及采用的優(yōu)點(diǎn)分析

局部埋子板PCB制程簡(jiǎn)介!子母板的偏移分析與改善

局部埋子板PCB制程簡(jiǎn)介!子母板的偏移分析與改善

評(píng)論