在半導體芯片制造設備中,投資最大、也是最為關鍵的是光刻機,光刻機同時也是精度與難度最高、技術最為密集、進步最快的一種系統性工程設備。光學光刻技術與其它光刻技術相比,具有生產率高、成本低、易實現高的對準和套刻精度、掩模制作相對簡單、工藝條件容易掌握等優點,一直是半導體芯片制造產業中的主流光刻技術。目前,國際上半導體芯片制造生產線上的主流光刻設備是248nm(KrF)準分子激光投影光刻機,并正在向193nm(ArF)準分子激光投影光刻機過渡。荷蘭ASML公司作為全球三大光刻機集成生產商之一,堅持不懈地進行技術創新以增強其競爭力,在全球光刻機銷售市場上居于領先地位。

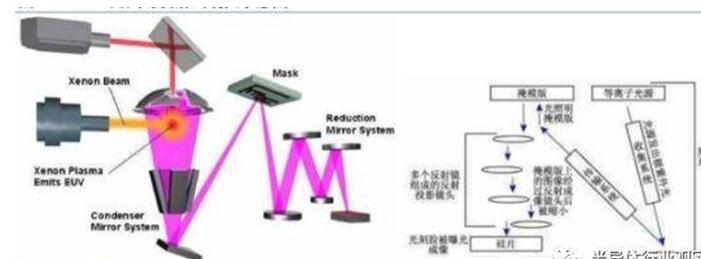

asml光刻機工作原理

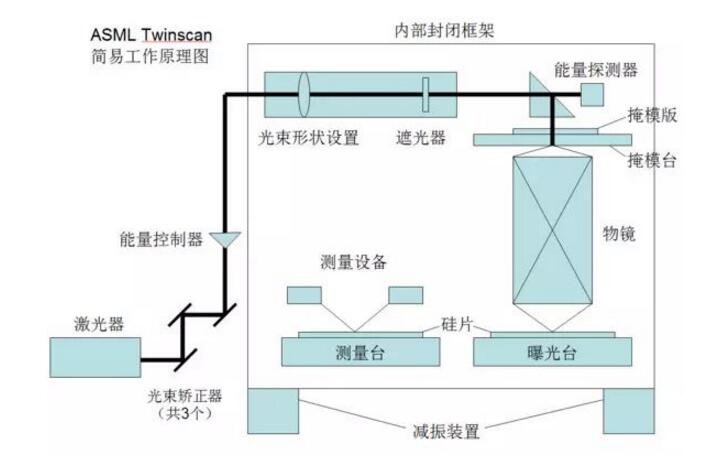

上圖是一張ASML光刻機介紹圖。下面,簡單介紹一下圖中各設備的作用。

測量臺、曝光臺:是承載硅片的工作臺。

激光器:也就是光源,光刻機核心設備之一。

光束矯正器:矯正光束入射方向,讓激光束盡量平行。

能量控制器:控制最終照射到硅片上的能量,曝光不足或過足都會嚴重影響成像質量。

光束形狀設置:設置光束為圓型、環型等不同形狀,不同的光束狀態有不同的光學特性。

遮光器:在不需要曝光的時候,阻止光束照射到硅片。

能量探測器:檢測光束最終入射能量是否符合曝光要求,并反饋給能量控制器進行調整。

掩模版:一塊在內部刻著線路設計圖的玻璃板,貴的要數十萬美元。

掩膜臺:承載掩模版運動的設備,運動控制精度是nm級的。

物鏡:物鏡用來補償光學誤差,并將線路圖等比例縮小。

硅片:用硅晶制成的圓片。硅片有多種尺寸,尺寸越大,產率越高。題外話,由于硅片是圓的,所以需要在硅片上剪一個缺口來確認硅片的坐標系,根據缺口的形狀不同分為兩種,分別叫flat、 notch。

內部封閉框架、減振器:將工作臺與外部環境隔離,保持水平,減少外界振動干擾,并維持穩定的溫度、壓力。

在加工芯片的過程中,光刻機通過一系列的光源能量、形狀控制手段,將光束透射過畫著線路圖的掩模,經物鏡補償各種光學誤差,將線路圖成比例縮小后映射到硅片上,然后使用化學方法顯影,得到刻在硅片上的電路圖。一般的光刻工藝要經歷硅片表面清洗烘干、涂底、旋涂光刻膠、軟烘、對準曝光、后烘、顯影、硬烘、激光刻蝕等工序。經過一次光刻的芯片可以繼續涂膠、曝光。越復雜的芯片,線路圖的層數越多,也需要更精密的曝光控制過程。

光刻機主要技術指標

準分子激光器掃描步進投影光刻機最關鍵的三項技術指標是:光刻分辨力(Resolu2tion)、套刻精度(Overlay)和產量(Produc2tivity)。

光刻分辨力的計算公式為:

CD=K1?λ/NA

式中λ為準分子激光器輸出激光波長,K1為工藝系數因子,NA為投影光刻物鏡數值孔徑。從上式可以看出,提高光刻分辨力可以通過縮短激光波長、降低工藝系數因子K1和提高投影光刻物鏡數值孔徑NA等來實現。縮短激光波長將涉及到激光器、光學系統設計、光學材料、光學鍍膜、光路污染以及曝光抗蝕劑等系列技術問題;低工藝系數因子K1值成像,只有當掩模設計、照明條件和抗蝕劑工藝等同時達到最佳化才能實現,為此需要采用離軸照明、相移掩模、光學鄰近效應校正、光瞳濾波等系列技術措施;投影光刻物鏡的數值孔徑則與激光波長及光譜帶寬、成像視場、光學設計和光學加工水平等因素有關。

套刻精度與光刻分辨力密切相關。如果要達到0.10μm的光刻分辨力,根據33%法則要求套刻精度不低于0.03μm。套刻精度主要與工件臺和掩模臺定位精度、光學對準精度、同步掃描精度等因素有關,定位精度、對準精度和同步掃描精度分別約為套刻精度的1/5~1/3,即0.006~0.01μm。提高生產效率是光刻機實現產業化的必要條件。為了提高生產效率,必須優化設計激光器輸出功率、重復頻率、曝光能量控制、同步掃描等各個技術環節,并采用先進技術盡量減少換片、步進和光學對準等環節所需時間。

主流光刻機的基本構造

光刻機的光源是核心, EUV是下一代光刻的利刃。光刻機使用的光源有幾項要求:

有適當的波長(波長越短,曝光的特征尺寸就越小),同時有足夠的能量,并且均勻地分布在曝光區。

實現光刻進步的直接方法,是降低使用光源的波長。早期的紫外光源是高壓弧光燈(高壓汞燈),經過濾光后使用其中的 g線(436 nm)或 i線(365 nm)。其后采用波長更短的深紫外光光源,是一種準分子激光(Excimer laser),利用電子束激發惰性氣體和鹵素氣體結合形成的氣體分子,向基態躍遷時所產生激光,特色是方向性強、波長純度高、輸出功率大,例如 KrF (248 nm)、 ArF(193 nm)和 F2(157 nm)等。使用 193nmArF光源的干法光刻機,其光刻工藝節點可達 45nm,采用浸沒式與光學鄰近效應矯正等技術后,其極限光刻工藝節點可達 28nm。

主流光刻機的關鍵組成

首創雙工作臺,大幅提升生產效率。在 2000年前光刻設備,只有一個工作臺,晶圓片的對準與蝕刻流程都在上面完成。公司在 2001年推出的 Twinscan雙工作臺系統,是行業的一大進步,使得光刻機能在一個工作臺進行曝光晶圓片,同時在另外一個工作臺進行預對準工作,并在第一時間得到結果反饋,生產效率提高大約 35%,精度提高 10%以上。雙工件臺系統雖然僅是加一個工作臺,但技術難度卻不容小覷,對工作臺轉移速度和精度有非常高的要求。阿斯麥的獨家磁懸浮工件臺系統,使得系統能克服摩擦系數和阻尼系數,其加工速度和精度是超越機械式和氣浮式工件臺。

雙工作臺光刻設備的構造示意圖

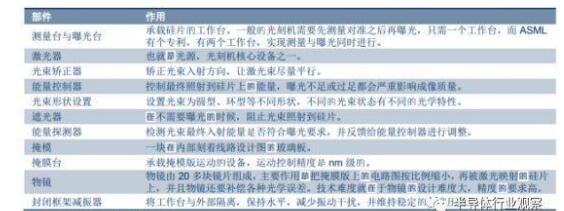

浸沒式光刻與二次曝光提升工藝能力,填補 EUV問世前的演進缺口。浸沒式光刻是指在鏡頭和硅片之間增加一層專用水或液體,光線浸沒在液體中曝光在硅晶片圓上;由于液體的折射率比空氣的折射率高,因此成像精度更高。從而獲得更好分辨率與更小曝光尺寸。

2002年業界提出了 193nm浸入式光刻的設備規劃,由于 193nm的光譜在水中的折射率高達 1.44(折射率越高,蝕刻精度也越好),等效波長縮短為 134nm,設備廠商只需對現有設備做較小的改造,就能將蝕刻精度提升 1-2個世代。阿斯麥首先推出 193nm的浸沒式設備,效果優于 157nm光源的設備,成功將 90nm制程提升到 65nm,徹底打敗選擇干式蝕刻路線的尼康與佳能,是行業格局的重要轉折。

到了 2010年后,制程工藝尺寸進化到 22nm,已經超越浸沒式 DUV的蝕刻精度,于是行業開始導入兩次圖形曝光工藝,以間接方式來制作線路;即不直接曝光管線部分,而是先曝光出兩側管壁,間接形成線路區域。兩次曝光雖然能制作比光源精度更高的集成電路,但副作用是光刻次數與掩模數量大增,造成成本上升及生產周期延長,所以波長更短、精度更高的光源,才是提升制程能力的關鍵。對于使用浸沒式+兩次圖形曝光的 ArF光刻機,工藝節點的極限是 10nm。 EUV光刻機可望使工藝制程繼續延伸到 7nm與 5nm。

浸沒式光刻與二次圖形曝光示意圖

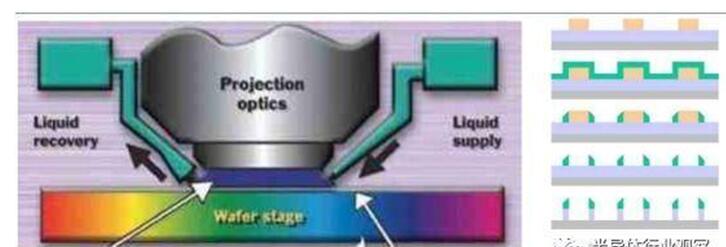

半導體行業目前最大的瓶頸,在于摩爾定律的實現成本越來越大,制程微縮不再伴隨晶體管單位成本同步下降。在從 32/28nm節點邁進 22/20nm節點時,由于光刻精度不足,需使用二次曝光等技術來實現,設備與制作成本雙雙提高,晶體管的單位成本首次出現不降反升。

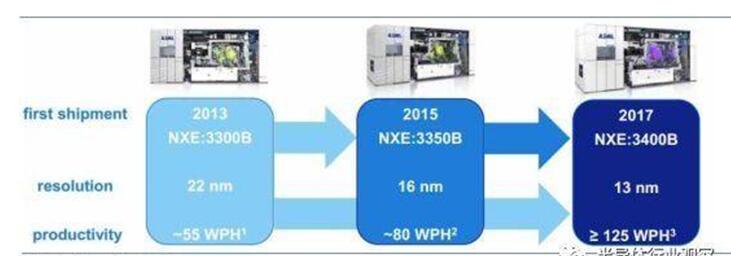

業界將希望寄托在極紫外光(EUV)微影技術,期望 EUV設備的高精度,能幫助廠商減少光刻的工序,提高 7nm以下的晶圓量產性。 2013年阿斯麥 EUV光刻設備研發成功,光源波長 22nm,技術逐步推進, 2017年的設備已采用最小 13nmEUV作為光源,超短波長使 7nm以下特征尺寸曝光得以實現。隨著業界制程走向了 10nm以下,需要更高級的 EUV光刻系統,全球只有阿斯麥的 NXE系列能夠滿足需求。

先進制程復雜度與 EUV設備效益

EUV工藝聚集了多個領域的頂尖技術。 EUV要具備量產性,有幾個技術瓶頸必須克服;首先在光源上。極紫外光的波長為 13.5nm,這種光容易被包括鏡頭玻璃內的材料吸收,所以需要使用反射鏡來代替透鏡;普通打磨鏡面的反射率還不夠高,必須使用布拉格反射器(Bragg reflector,一種復式鏡面設計,可以將多層的反射集中成單一反射)。

此外,氣體也會吸收 EUV并影響折射率,所以腔體內必須采用真空系統。為了解決 EUV的光源問題,2012年 10月,阿斯麥斥資 19.5億歐元,收購其關鍵的光學技術提供商 Cymer,加速極紫外光(EUV)相關技術的開發。公司 2017年的 EUV設備 NXE 3400B,成功提高光源功率與精度,實現約 13納米的線寬,并且采用磁懸浮系統來加速掩模及工作臺,預期吞吐量可達每小時 125片晶圓,微影迭對(overlays)誤差容許度在 3納米以內。

EUV光刻與反射式鏡頭示意圖

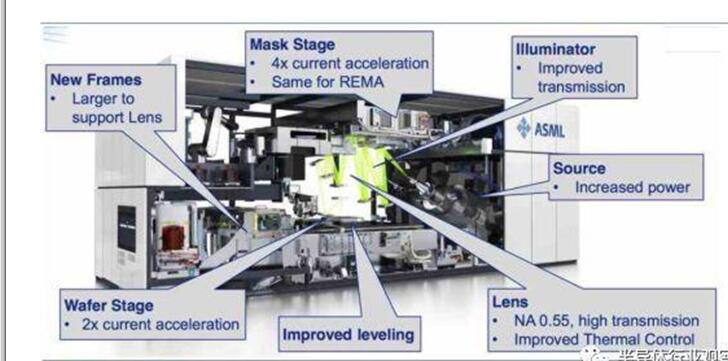

在以往 DUV時期,需要以多重光罩才能實現的 7nm制程,新型 EUV系統可望只要單一光罩步驟就可完成;但在 5nm或以下的制程,還會面臨多次圖形曝光的問題,仍需要提高下一代 EUV設備在光源以外的能力。為此,公司在 2016年以 11億美元收購光學大廠蔡司(CarlZeiss)的 24.9%股份,并承諾 8.4億美元的研發投入,聯手研發數值孔徑(numericalaperture, NA)高于 0.5的鏡頭。第二代 EUV微影預計要到 2024年后量產,屆時計劃實現約 8納米的線寬,每小時處理 185片晶圓,迭對誤差容許度小于 2納米。

阿斯麥此次大手筆投資蔡司進行共同開發,顯示阿斯麥對于下一代 EUV設備的必勝決心。巨頭導入 EUV的進程不一,設備需求能延續 3年以上。全球半導體產業在進入 7nm制程世代之后,可望是臺積電、三星電子、格羅方德三強對決局面。 2012年,三星和臺積電分別向阿斯麥注資 5億和 15億歐元,以加強與公司的戰略合作;

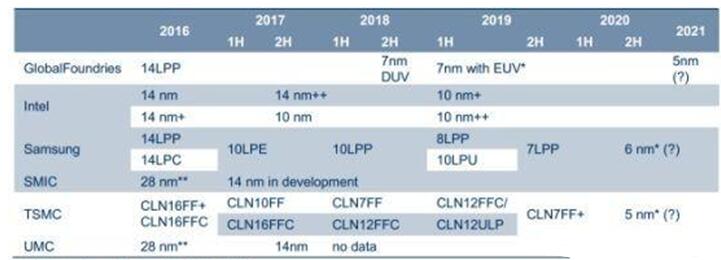

根據調研機構 Anandtech所匯集的各家路線圖,臺積電是最快到達 7nm工藝制程的廠商。臺積電對外宣布,針對高速運算市場,量身打造人工智能與數據分析專用的平臺,預估 2018年 H1就具備 7nm量產能力;緊接著在 2019年的第二代 7nm,導入阿斯麥的 EUV設備,并有望同年試產 5nm制程產品。其他廠家方面,三星則決定在 2018年第一代的 7nm就直接讓 EUV技術上線;格羅方德則承襲IBM技術自行研發 7納米,同樣預計 2018年下半年量產,但第一代是使用DUV,而導入 EUV需要到 2019年。 Intel則因成本考慮,要到 2021年才開始用 7nm工藝接替 10nm制程。

主要晶圓廠商的先進制程路線

專注光刻擴大技術優勢,塑造剛性客戶需求

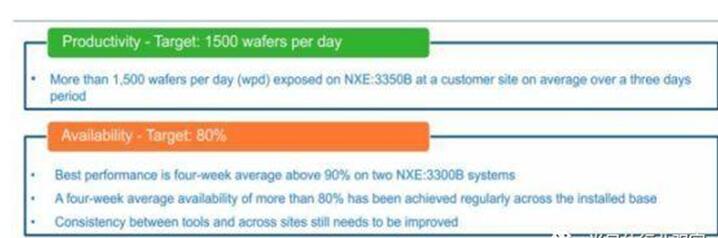

公司技術優勢明顯,保持行業領先。公司在 2013年首次推出極紫外光設備 NXE 3300B,

但是精度與效率不具備 10nm以下制程的生產效益;直到 2016年后的 3400B,光學與機電系統的技術有所突破,極紫外光源的波長縮短至 13nm,每小時處理晶圓 125片,或每天可1500片;連續 4周的平均生產良率可達 80%,兼具高生產率與高精度。隨著芯片尺寸不斷縮小, EUV設備未形成行業剛需,目前全球一線的邏輯晶圓與存儲晶圓廠商,均采購阿斯麥 TWINSCAN機型,其中英特爾、三星、臺積電三大巨頭,紛紛入股阿斯麥,以謀求其高端光刻設備共同開發與優先采購權。

EUV光刻機NXE3400B的構造示意圖

由于公司的浸沒式 EUV光刻設備,能幫助客戶實行量產 7nm和 5nm的晶圓制程,并達到 2.5納米的迭對精度,未來出貨量可觀。 2017年上半年,公司售出 2臺 EUV設備, Q3單季度倍增到 4臺;預計 Q4還有 6臺交付,帶來 3億歐元單季收入,計劃 2018與 19年均可出售超過 20臺。

阿斯麥 EUV光刻設備 TWINSCAN NXE系列

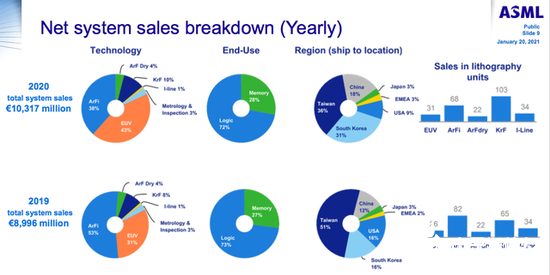

整體而言,公司在 2017Q3單季營收 18億歐元,前三大產品線為ArF(63%), EUV(21%), KrF(10%)。 3D NAND客戶對于 KrF干式光刻系統的需求持續升高,目前相關設備的未出貨訂單已累積超過 20臺,顯示出公司由中端到高端的產品均居市場領導地位。

-

光刻機

+關注

關注

31文章

1156瀏覽量

47524 -

ASML

+關注

關注

7文章

720瀏覽量

41298

發布評論請先 登錄

相關推薦

除ASML之外的光刻機廠商們近況如何?

光刻機是干什么用的

魂遷光刻,夢繞芯片,中芯國際終獲ASML大型光刻機 精選資料分享

asml光刻機股東是誰_asml光刻機股東介紹

ASML研發新一代EUV光刻機 分辨率能提升70%左右

曝ASML新一代EUV光刻機預計2022年開始出貨 將進一步提升光刻機的精度

ASML憑什么稱霸光刻機市場

光刻機巨頭ASML為什么能成功?

ASML壟斷第五代光刻機EUV光刻機:一臺利潤近6億

一文看懂asml光刻機工作原理及基本構造

一文看懂asml光刻機工作原理及基本構造

評論