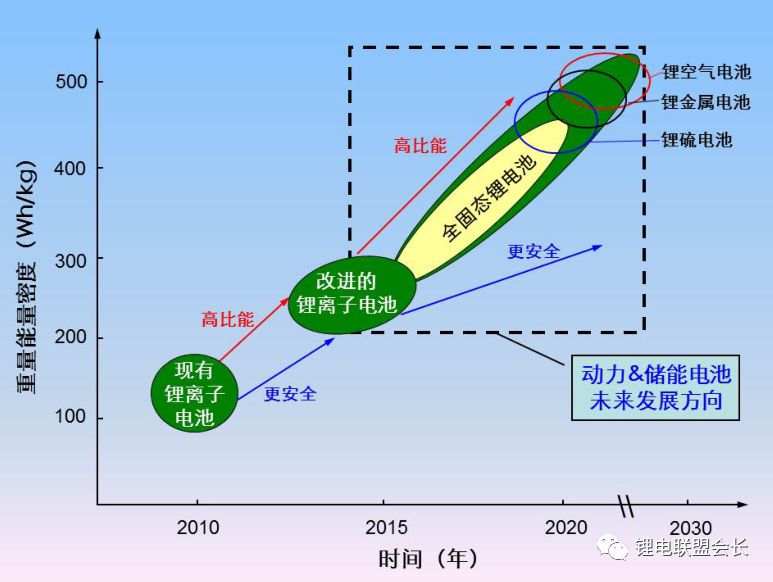

在過去數十年間,可充電電池技術不斷取得進步,而能量密度是其主要性能指標之一。現在,鋰離子電池已經超越鉛酸電池、鎳氫電池等,成為了一種極具競爭力的商業化電池,但是鋰離子電池性能仍然需要大幅度提高,從而延長移動電子設備的工作時間、電動汽車的續航里程等。本文將概覽后鋰電材料和體系,論述每種后鋰電技術的工作原理、存在的問題以及評估某些電池材料,在此我們將電池體系劃分為短期和長期技術方案。

評估可充電電池一般的指標包括倍率性能、成本、循環壽命、使用溫度范圍,但是能量密度的提高推動著過去150多年間電池技術的進步,例如鉛酸電池(1850s)、鎳鎘電池(1890s)、鎳氫電池(1960s)和鋰離子電池(1991- )。現如今移動電子設備功耗增加、電動汽車續航里程延長都需要更高能量密度的鋰離子電池,而全球電動汽車市場增長比5年前的預期要慢,側面反映出電池行業所面臨的嚴峻挑戰。電池能量密度主要取決于正負極材料的比容量和工作電壓,因此最近幾年電池活性材料是行業的主要研究熱點。電池的其他組成部分技術進步空間越來越小,包括隔膜、粘結劑、導電劑、外殼以及電解液的各組成成分等。嵌入型的電池材料通常鋰離子嵌入位點也比較少,因而能量密度有限。換言之,要想大幅提升電池的能量密度就要超越傳統的嵌入反應機制,不斷探索新的電化學反應體系。因此,合金化、轉換反應類的電極材料或者氣相反應材料由于其能量密度可能超越嵌入型材料而備受矚目。這些用于能量存儲的新電化學體系我們稱之為后鋰離子電池。

后鋰離子電池體系的理論能量密度更高,但是壽命短也是其嚴重的問題之一,主要的技術挑戰便是克服其可逆性差的問題。后鋰電體系可逆性差主要是因為活性材料相轉變不穩定,電極/電解液界面上發生的不可控副反應,因此需要不斷優化電極結構和電解液組分。

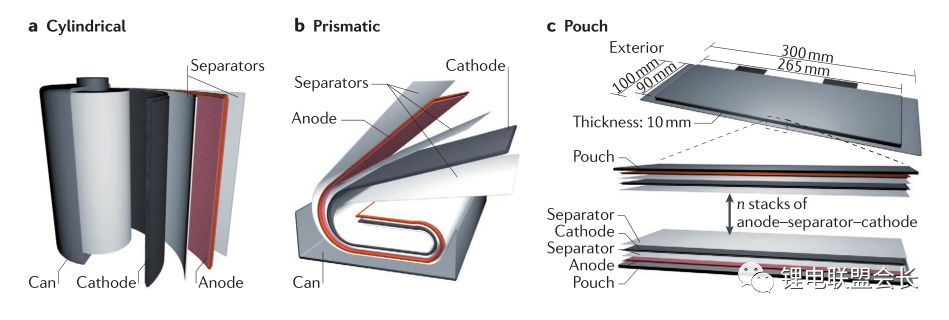

商業化電池配置:在大規模應用時,一定數目的電芯被組裝成一個模組,模組的設計很大程度上取決于產品的大小和形狀以及內連接電路、安全性要求、溫度控制等。現在的商業化電池有三種類型:圓柱形、方形和軟包電池。

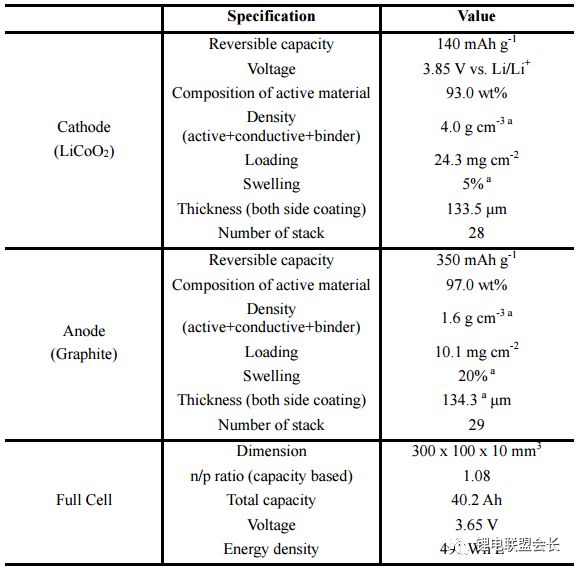

在商業化鋰離子電池中,典型的18650圓柱形電池的體積能量密度大約在600–650 Wh/L,比同類的方形和軟包電池的體積能量密度高20%,這是因為在圓柱形電池中組裝疊層更加密實。在許多實際應用中,體積能量密度更重要,因為大部分的電池包都要根據有限的體積來進行設計。盡管圓柱形電池體積能量密度更高,但是方形和軟包電池的應用同樣廣泛,因其具有較高的設計自由度。因此,下文中有關的體積能量密度值都基于長寬厚為300*100*10mm的軟包電池為計算依據,在這種電池中疊放了n個負極-隔膜-正極層。在這種軟包電池中,傳統的LiCoO2-石墨烯電池的體積能量密度為491Wh/L,相當于現在許多商業化電池的體積能量密度水平。

短期技術方案:

在后鋰電時代的前期,活性電極材料已經被研發到了可以在現在的產品中部分使用的水平,對這些活性材料的持續研究還會繼續增加其在電極中的含量。

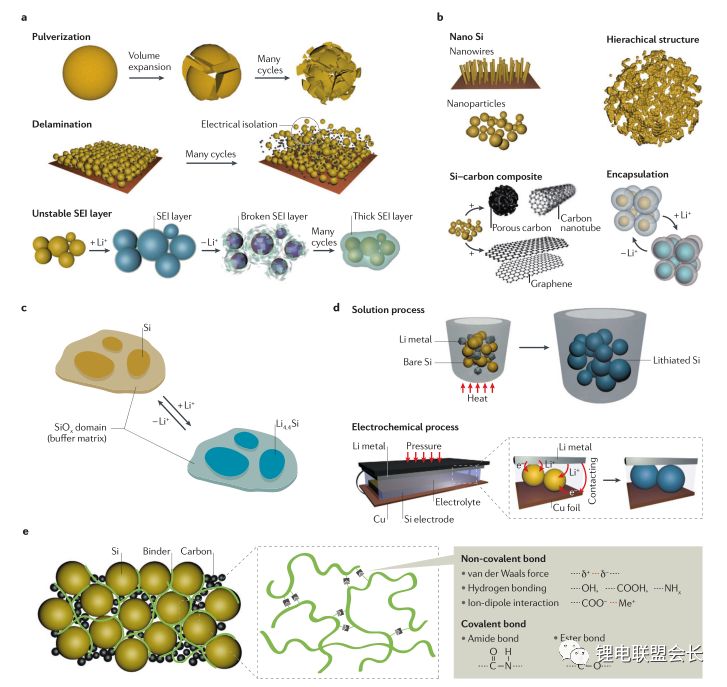

硅負極:天然石墨和人造石墨長期用作主要的鋰電負極活性材料,也被廣泛作為評估其他新興負極材料的參考依據。硅負極因為高的理論容量(4200 mAh/g)和合適的工作電位(約0.3V,對鋰電位)一直被視為是極具應用前景的負極材料之一而受到廣泛研究。早在20世紀70年代,美國阿貢國家實驗室和通用汽車公司就對硅負極做了大量研究,旨在克服電池循環鋰化過程中巨大的體積膨脹(>300%)導致循環性能衰減的問題。通過改進電極結構和粘結劑設計來同時解決活性材料的粉化和與集流體的脫落等問題從而提升電池循環性能。硅負極另一個棘手的問題便是表面難以形成一層穩定的SEI膜,從而無法對電極表面形成有效保護,這一界面問題可以通過選擇合適的電解液來得以部分解決。

從電極結構的角度出發,通過介孔碳、石墨烯、碳納米管等來合成導電納米介孔結構復合物可以有效緩解硅負極的體積膨脹問題,大幅提升循環性能。而SiOx (x≈1)作為硅基負極材料則率先在工業上得到了應用,因為該材料可以通過氣相和液相反應過程大規模生產,而且質量可靠、價格也較為合理(大約100$/kg,而石墨烯為10-20$/kg)。然而SiOx通常與石墨烯混合使用,含量一般低于5%,反映了硅負極應用技術上還不太成熟。SiOx的主要問題在于首次庫倫效率低,如果表面沒有碳包覆,首庫一般只有50-60%。低庫倫效率導致需要負載過多的正極材料,因此會使整個電池能量密度降低。設計活性硅結構需要同時具有長循環壽命和高首次庫倫效率,但是這兩個指標是相互矛盾的,用于緩解硅負極體積膨脹實現長循環壽命的緩沖基質和介孔結構不利于首次庫倫效率的提高,因為過多的不可逆鋰離子消耗和界面反應。在這種情況下,含硅負極材料通過溶液或電化學過程進行預鋰化則是一個有效的手段,這樣可以解決首庫問題而又不損害循環壽命。高分子粘結劑對提高硅負極循環性能同樣重要,傳統的PVDF被新型粘結劑取代,例如交聯聚合物、自愈合高分子基質、碳水化合物類高分子和電子導電型高分子等。這些新型粘結劑能在硅負極重復的體積變化中通過三維鏈間相互作用有效維持電極結構。對新型粘結劑研究的基本要求有:一是在更低粘結劑含量的情況下來維持新粘結劑功能,現在工業上粘結劑含量通常低于5%;二是發展混合高分子粘結劑能夠同時對硅和石墨烯形成有效粘結;最后優化粘結劑功能,使得對硅的粘結增強,對鋰離子的限域減弱,從而有利于庫倫效率的提高。另外,通過形成氫鍵、離子鍵和π–π相互作用的超分子化學也有望用來提高聚合物和活性顆粒之間的粘結力。

基于上圖中的軟包電池尺寸,配以高容量的LiNi0.8Co0.1Mn0.1O2正極,石墨烯:SiOx=1:1的硅碳復合物負極,預期能量密度將增加7.6%,從513 Wh/L(石墨烯)提高到552 Wh/L(硅碳復合物),此時該復合物負極的體積膨脹大約為110%。如果將石墨烯:預鋰化的SiOx=1:1作為負極,則相應的能量密度可提高至628 Wh/L,這是因為預鋰化后正極的負載量將降低從而使得正負極的容量平衡。若是預鋰化的SiOx和石墨烯復合物負極的體積膨脹只有50%,則整個電池的能量密度將進一步提高至710 Wh/L。這一能量密度值表明了實現高的首次庫倫效率和抑制電極膨脹對于利用硅負極的高容量特質獲得高體積能量密度的電池至關重要。

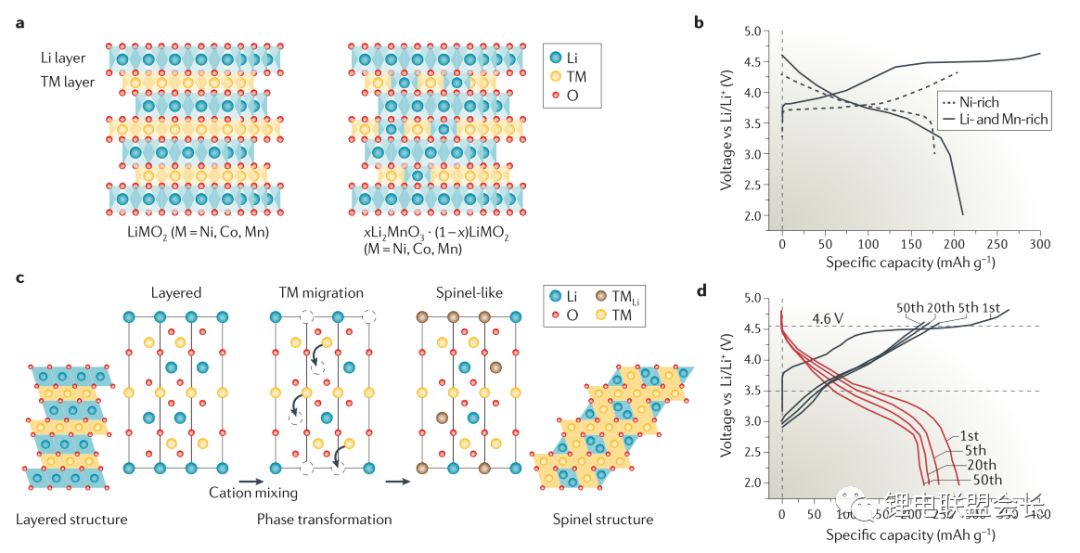

層狀富鎳、鋰基、富錳正極材料:在鋰離子電池領域,下一代新興正極材料就是富鎳層狀材料,它們的起源可追溯至Dahn和Thackeray課題組的早期研究工作。存在已久的另外兩種常見的層狀材料為LiCoO2 (~145 mAh/g) 和LiNi1/3Co1/3Mn1/3O2 (~153 mAh/g)。實際上,富鎳材料已經開始商業化了,LiNi0.8Co0.15Al0.05O2就是一個典型代表。另外,在這種層狀過渡金屬氧化物的基礎上引入錳有利于提高安全性和倍率性能,因此層狀高鎳三元正極材料LiNixMnyCozO2 (x + y + z = 1)相繼被研發出來,其中x>0.6。所有的這些層狀正極材料都有一個共同的主體框架結構,在這個結構中鋰和過渡金屬交替相間重復排列在氧原子的立方密堆積框架中。比起傳統的層狀材料,富鎳材料由于有利的電子結構因而具有更高的比容量,例如LiNiO2。在鋰基和富錳相材料中,容量的增加則是由于Li2MnO3的存在(除了活性LiMO2層狀相以外),在首次充電時鋰的脫出和氧的還原過程中Li2MnO3被活化。在電壓大于4.7V發生的活化過程能夠提供鋰基和富錳層狀正極材料高于250 mAh/g的比容量。

盡管具有較高的容量,但是這兩種層狀材料在循環過程中經常面臨容量衰減快的問題,這主要是由于不穩定的結構和表面狀態的改變。充電過程中,鋰離子脫出后這兩種層狀材料趨向于轉變為熱力學更穩定的尖晶石相。從晶體學上講,這種自發的轉變由過渡金屬遷移至鋰原子層中的八面體位發生鋰-過渡金屬混排引起,導致在放電過程中電壓曲線和容量的下降。這種結構的不穩定性也是由不穩定的界面造成,來自層狀富鎳、鋰基、富錳正極材料的過渡金屬易于發生溶解,生成不可逆非活性的界面化合物。此外,這些親核性的正極材料與電解液中的物質(例如HF, PF5等)發生界面反應形成表面膜,增加電極阻抗。那么,通過過渡金屬摻雜和表面包覆AlF3, Al2O3, AlPO4, TiO2和碳等方法實現在表面形成尖晶石相和兼具濃度梯度的結構,能夠有效克服其失效機制。但是,由于熱力學相轉變導致的容量衰減從改進電解液的角度出發很難取得進展,這兩類層狀材料實際匹配的電解液基本是基于成本考慮。

使用石墨烯作為負極活性材料,LiNi0.8Co0.1Mn0.1O2或Li1.19Mn0.54Ni0.13Co0.12Ru0.01O2取代傳統的鈷酸鋰LiCoO2作為正極材料,電池的體積能量密度相應的從491 Wh/L提高至513和524 Wh/L (分別提高了4.4%和6.7%)。體積能量密度的增加比起預期基于克容量的計算值要少,這是因為其較低的振實密度(3.0–3.3 g/cm3),而鈷酸鋰LiCoO2為4.0 g/cm3。這也為我們指明了富鎳、鋰基、富錳正極材料的一個較為實用的研發方向:增加活性粉末和電極片的密度。而如果配以石墨烯:SiOx=1:1的硅碳復合物負極,則相應的體積能量密度分別增加至552和661Wh/L。

總而言之,實現高能量密度鋰離子電池的短期目標所采用的技術路線便是負極使用硅碳復合材料,而正極則采用高鎳材料,這也正是目前現階段產業界都在爭相開展的研究工作。

-

鋰離子電池

+關注

關注

85文章

3254瀏覽量

77873 -

電池技術

+關注

關注

12文章

907瀏覽量

49395

原文標題:后鋰離子電池技術展望(上)

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

后鋰電材料和體系,論述每種后鋰電技術的工作原理

后鋰電材料和體系,論述每種后鋰電技術的工作原理

評論