文章來源:學習那些事

原文作者:趙先生

金鋁效應是集成電路封裝中常見的失效問題,嚴重影響器件的可靠性。本文系統解析其成因、表現與演化機制,并結合實驗與仿真提出多種應對措施,為提升鍵合可靠性提供參考。

金鋁效應概述

1.現象

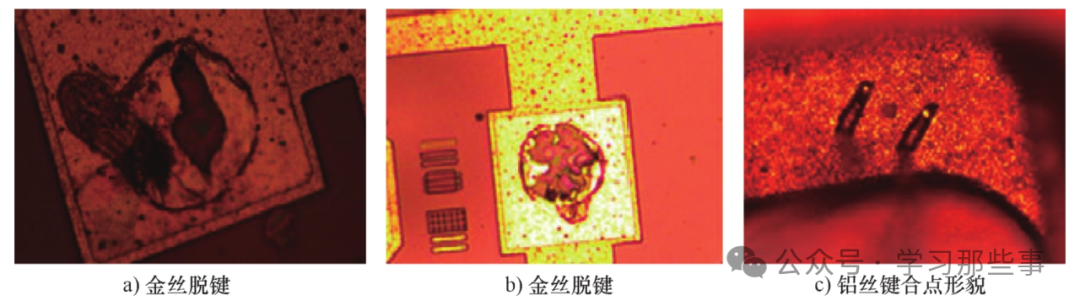

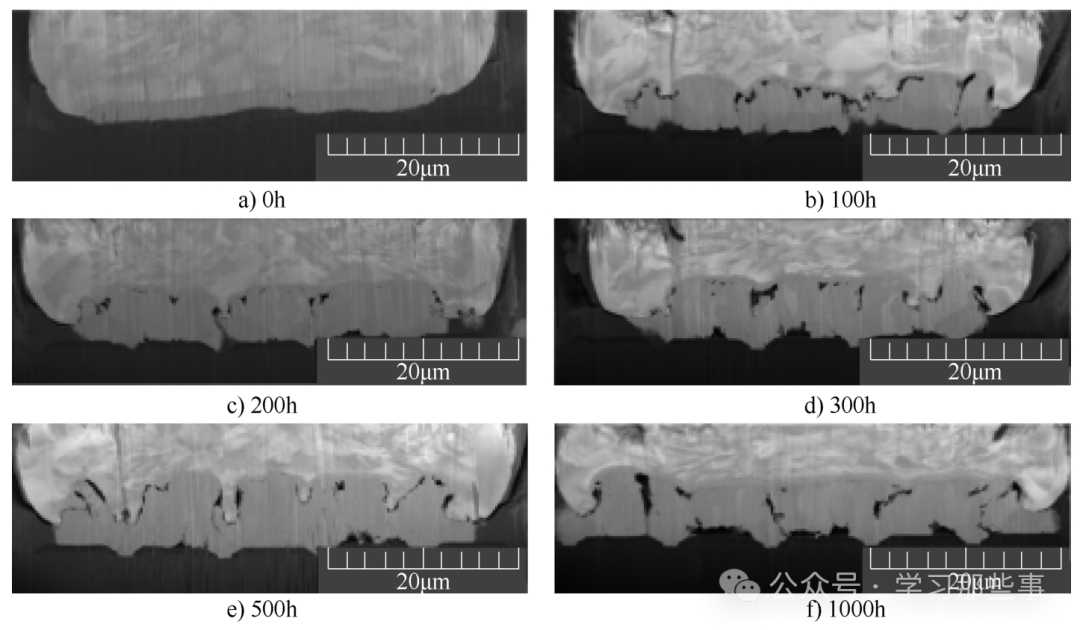

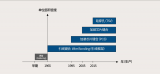

在集成電路的組裝環節,金、鋁鍵合是較為常見的操作。然而,金鋁鍵合系統的失效情況卻頻繁出現,尤其是在經過高溫儲存考核后,常常會面臨嚴重的脫鍵問題,這對電路產品的質量和可靠性構成了極大的潛在威脅,具體情況如圖1所示。

在集成電路的封裝過程中,常見的金、鋁體系主要有以下幾種:

金絲球焊與集成電路鋁焊盤之間形成的金鋁鍵合。

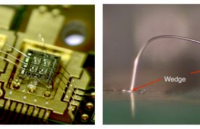

鋁絲楔焊與陶瓷外殼鍵合指鍍金層之間形成的金鋁鍵合。

鋁絲楔焊與陶瓷基板焊盤鍍金層之間形成的金鋁鍵合。

圖1 高溫儲存300h后的樣品圖

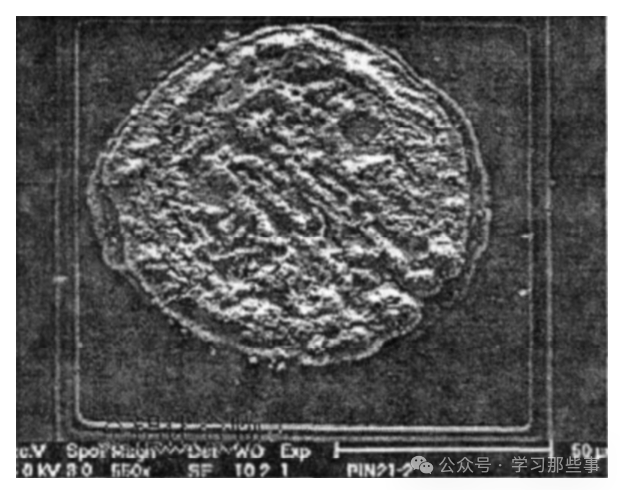

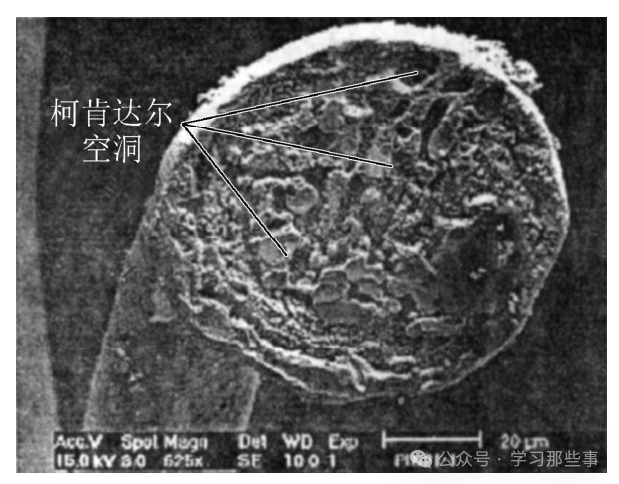

圖2展示了金鋁效應導致引線鍵合移位(脫鍵)的SEM形貌像;圖3和圖4分別呈現了金鋁效應脫鍵后焊盤側金相SEM形貌像以及金鋁效應脫鍵后金絲側金相SEM形貌像。

圖2 金鋁效應導致引線鍵合移位(脫鍵)SEM形貌

圖3 金鋁效應脫鍵后焊盤側金相SEM形貌

圖4 金鋁效應脫鍵后金絲側金相SEM形貌

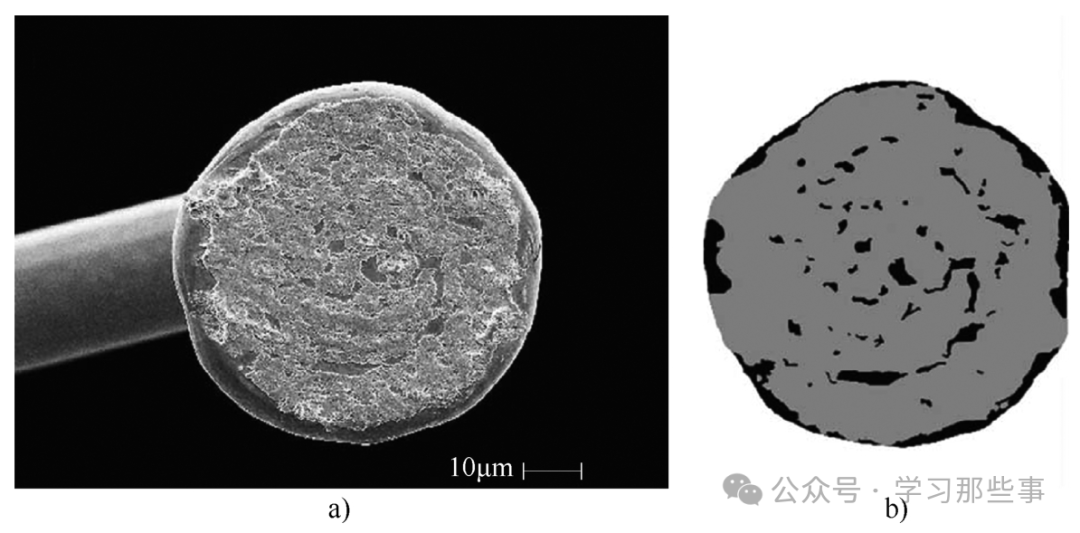

圖5給出了從焊盤上移除后典型金球底面的SEM圖。在圖5a中,亮的區域為金屬間化合物;圖5b中,暗的部分表示未粘合區域。經計算,IMC對焊球底部的覆蓋率為84%。

圖5 金球底面的SEM圖

2. 原理

金和鋁屬于兩種不同的金屬,在它們結合的過程中,首先會生成金屬間化合物(IMC)。IMC的形成是金鋁鍵合完成的重要標志。適量的IMC能夠在一定程度上增強界面的鍵合強度。但不可避免的是,隨著器件服役時間的延長以及環境溫度的升高,IMC的生成量會逐漸增加。

與其他金屬間的結合情況類似,當IMC層過厚時,會導致界面變脆、強度下降等問題。同時,在IMC的生長過程中,由于金和鋁具有不對稱的擴散特性,在金鋁鍵合體系中往往會形成柯肯達爾(Kirkendall)空洞。由于金和鋁的擴散系數不同,在它們的接觸面上會形成小空隙,這就是所謂的柯肯達爾效應。柯肯達爾空洞在鍵合界面附近形成并逐漸生長,在器件繼續老化的過程中,這些小空隙會逐漸連接成片,形成裂紋,進而導致接觸不良或引線脫落,最終造成開路失效。目前,普遍認為IMC和柯肯達爾空洞的生長是導致金鋁引線鍵合失效的主要原因之一。

不過,也有研究觀點認為,柯肯達爾空洞等化學腐蝕對金鋁鍵合脫鍵的影響并不顯著。當多種化合物在金和鋁的界面上生成時,會引起體積膨脹,從而導致內應力集中,金絲球初始存在空洞群和缺陷的區域更容易產生裂紋并形成分層。

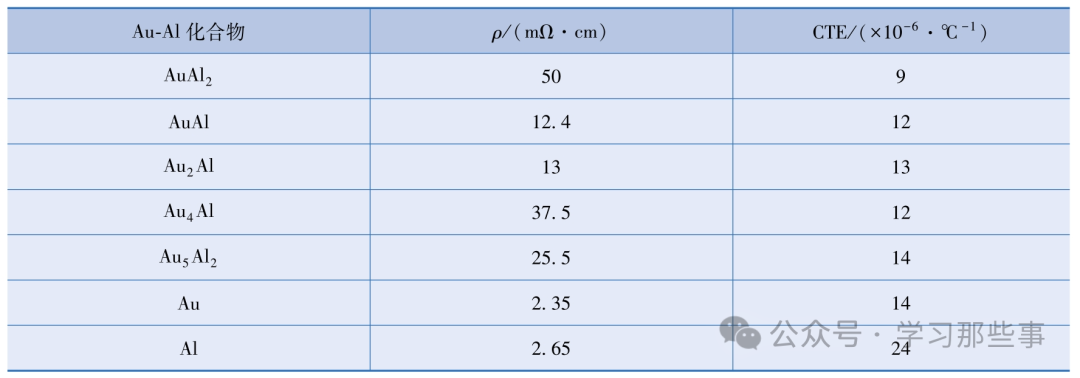

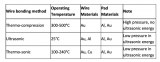

金鋁系統界面的演變是一個極為復雜的動力學過程。研究表明,金和鋁之間會產生五種IMC,分別是Au?Al、Au?Al?、Au?Al、AuAl?、AuAl,具體情況如表1所示。其中,AuAl呈紫色,俗稱紫斑;Au?Al呈白色,稱為白斑,白斑質地脆且導電率低,很容易從相界面上產生裂縫。在金鋁鍵合界面,這五種IMC都存在,它們的晶格常數、膨脹系數以及形成過程中體積的變化各不相同,并且電導率較低。在溫度環境變化的過程中,鍵合點會產生較大的內應力,很容易在相界面處出現裂痕,進而導致接觸電阻增大、接觸不良,甚至出現開路的情況。

表1 Au-AI化合物性能比較

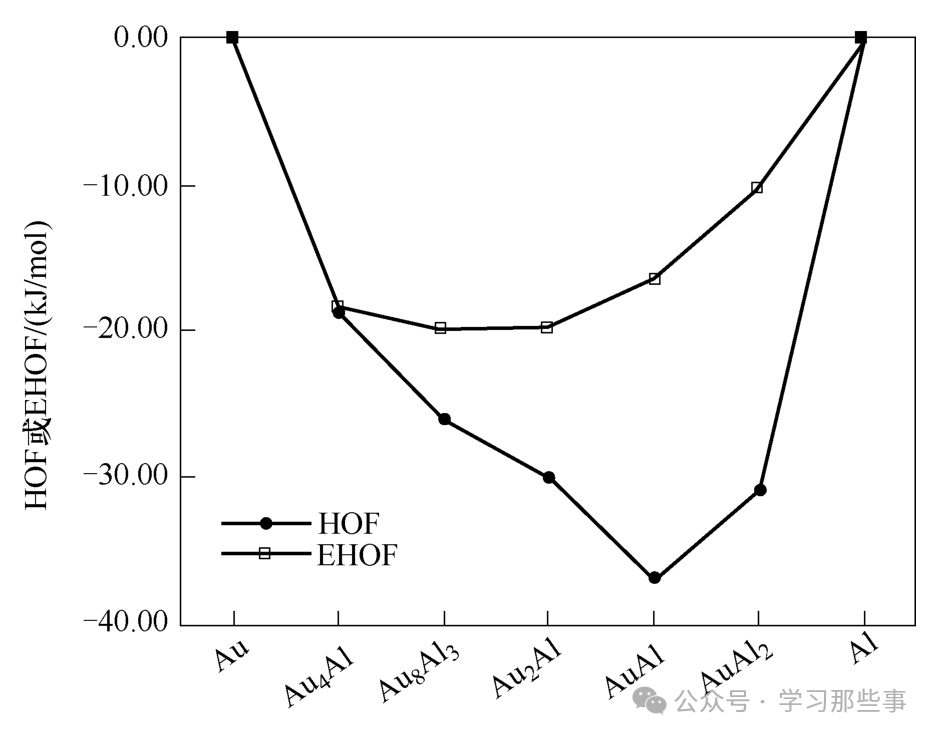

圖6給出了Au-AI化合物的生成熱(HOF)和有效生成熱(EHOF)。

圖6 Au-AI化合物的生成熱和有效生成熱

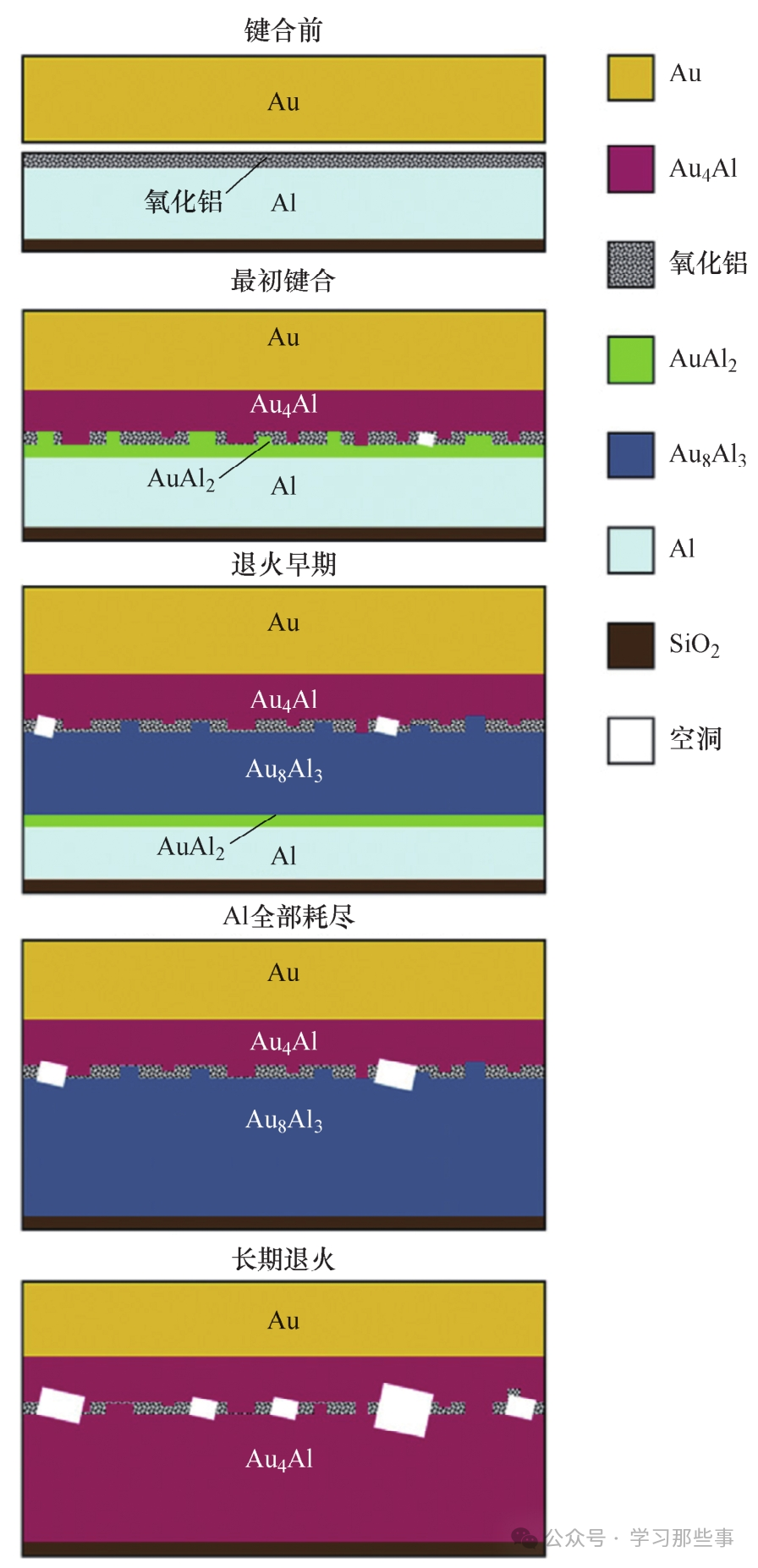

為了深入探究金鋁體系反應這一復雜過程,以及多種IMC的生成和演變情況,有研究人員將直徑為20μm的金絲鍵合到1μm厚的金屬化鋁焊盤上,然后采用175℃至250℃的溫度對界面反應進行加速處理,觀察熱退火過程中金鋁鍵合界面的相變情況,如圖7所示。在鍵合之前,鋁焊盤表面自然形成了一層薄薄的氧化膜;在最初的鍵合完成后,Au?Al和AuAl?兩種化合物最先形成;隨著退火過程的推進,Au?Al?成核并逐漸成為初期的主導相;隨著鋁焊盤的逐漸耗盡,AuAl?會轉換為Au?Al?;最后,Au?Al通過消耗Au?Al?繼續生長,并成為長時間退火后的最終產物。

Au/AI與AI/Au體系

雖然金鋁鍵合體系的具體形成情形多種多樣,但總體上可劃分為兩類:一類是金絲與鋁鍍層結合形成的Au/AI體系;另一類是鋁絲與金鍍層結合形成的AI/Au體系。相關研究顯示,在這兩種不同的金鋁鍵合體系中,鍵合失效的過程以及失效的內在機理存在一定差異。

圖7 熱退火過程中Au-AI鍵的相變示意圖

1. Au/AI體系

研究人員把金絲與鋁焊盤之間的界面反應細分為三個階段:

穩定增長階段:在這個階段,IMC層的厚度隨時間的增加有較為明顯的變化,呈現出穩定增長的態勢。

橫向相變主導階段:當鍵合界面下方的集成電路AI焊盤被完全消耗后,IMC開始與焊點外側焊盤的AI發生反應,此時反應進入第二階段。在這一階段,Au-AI之間的橫向相變成為主要過程,IMC在垂直方向上的增長速度減緩,并且增長趨勢變得不規則。

裂紋擴展階段:此階段包括Au-AI之間縱向反應的停滯以及橫向反應的擴散。焊點中心區域的IMC在垂直方向上的厚度逐漸減小,而邊緣處IMC在垂直方向上的厚度增加,同時IMC向水平方向擴展。隨著柯肯達爾空洞的不斷聚集,產生應力集中現象,進而導致IMC與焊盤下的SiO?界面出現裂紋,并且裂紋會隨著時間的推移逐漸擴展。

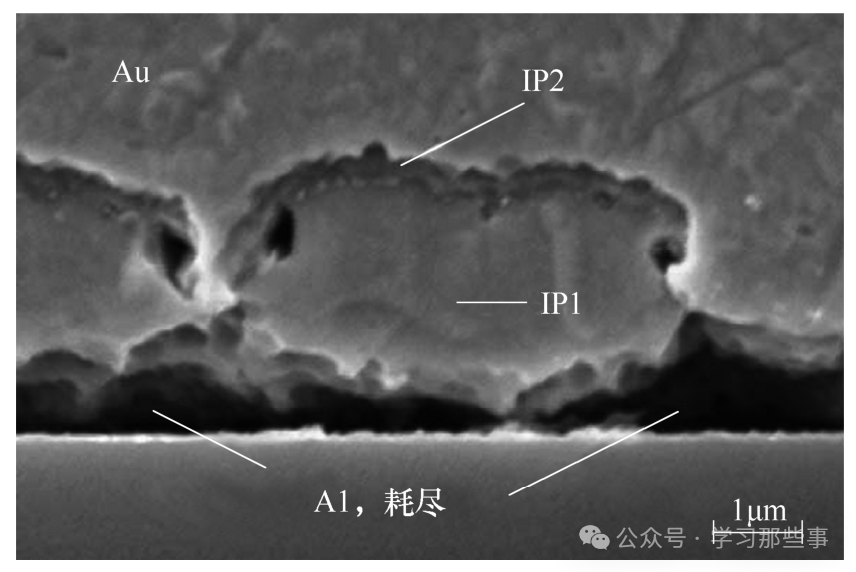

對于金絲與芯片鋁膜形成的金鋁鍵合界面,其熱退化過程以鋁膜的完全消耗作為反應終止的標志。這是因為一般情況下,芯片焊盤上的鋁層都比較薄,采用薄鋁工藝時鋁層厚度大約為0.5μm,而厚鋁工藝的鋁層厚度也僅能達到1.8至2.5μm。與直徑為25μm、18μm的金絲所形成的金絲球相比,在共同形成IMC的反應過程中,焊盤中的鋁很容易就被消耗完了。圖8展示了直徑為25μm的金絲在厚度為1μm的AI-1%Si-0.5%Cu焊盤芯片上形成的鍵合點,經過175℃、2h高溫儲存后的界面化合物形貌。

圖8 界面化合物175℃ 2h高溫儲存后SEM圖

將直徑為25μm的金絲鍵合到厚度為3.4μm的鋁鍍層上,通過在175℃的環境下進行高溫儲存,并利用FIB-SEM-EDS雙束系統實時觀察Au-A1-Si系統界面的變化情況,具體如圖9所示。

圖9 Au-AI-Si系統界面動態演化過程

2. AI/Au體系

AI/Au體系和Au/AI體系鍵合界面的失效機理并非完全一致。

對于鋁絲與鍍金層形成的AI/Au體系鍵合界面而言,兩種金屬有可能都不會被完全消耗掉。例如,陶瓷基板上的厚膜金導體,其厚度通常可以達到10μm左右。這是因為在厚膜陶瓷基板上印制金導體時,不僅要考慮鍵合的需求,還需要保證芯片粘結后的剪切應力符合標準。由于厚膜金導體中的金含量充足,會促使鋁絲中的鋁原子不斷向金導體擴散,以滿足界面反應對鋁原子的需求。一般來說,鋁絲的直徑相對較粗,鋁硅絲的直徑可達32μm,而粗鋁絲的直徑更是可以達到75μm、100μm甚至500μm,這使得金和鋁在界面上的化合反應能夠持續更長時間。然而,在使用鋁絲的電路中,通常會有較大的電流通過,或者本身就是功率器件,焊點的發熱效應會加速反應的進行。一般情況下,鋁絲所能提供的鋁量是有限的,這就導致在靠近界面的鋁絲內部容易出現空洞。

當鋁絲鍵合在陶瓷外殼鍵合指鍍金層或功率器件引腳鍍金層上時,鍍金層也有可能被完全耗盡。以直徑為250μm的粗鋁絲與功率器件引腳鍍金層形成的AI/Au體系為例,在200℃、1942h的高溫加速條件下,該樣品金鋁鍵合界面的形貌如圖10所示。從圖中可以明顯看出,金層已全部被消耗,鋁絲與界面化合物分離,產生了很寬的裂痕。

圖10 在200℃、1942h高溫加速條件下樣品金鋁鍵合界面的形貌

影響因素

1.溫度

根據GJB 2438B-2017《混合集成電路通用規范》附錄C.2.7.5.4.3中關于引線鍵合強度的試驗要求,對于電路基片上的金金屬化層,若計劃進行鋁引線鍵合,鋁引線需在詳細規范中明確規定。并且,這些鍵合引線樣品在進行引線鍵合強度試驗前,應在空氣或惰性氣體環境中,以300℃的溫度烘烤1小時。同時,樣品至少應包含來自兩塊基片上的10根引線。

2.濕度

相關研究顯示,濕度對IMC層的厚度增長影響并不顯著。然而,當長時間處于高溫高濕的環境中時,Au-AI系統的電偶腐蝕速率會顯著加快。

3.電流

研究表明,電流的大小和作用時間與IMC厚度之間沒有明顯的關聯。但是,當焊點承載的電流較大且通電時間較長時,會產生焦耳熱。這種焦耳熱與外部的高溫環境應力相互疊加,會加速IMC的生長以及柯肯達爾空洞的產生。此外,空洞的形成會進一步加劇電流密度的集中效應。這意味著在Au-AI系統腐蝕的后期,電流對腐蝕的促進作用會大幅增強。

表現形式

1.鍵合拉力衰退

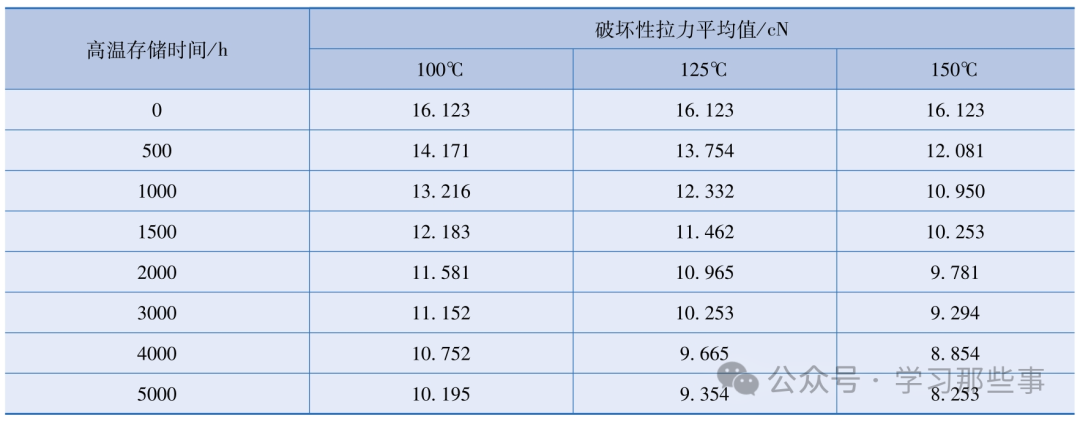

金鋁效應最直接的體現就是鍵合拉力的衰退。研究人員選取直徑為25μm的金絲進行焊接,在帶有鋁焊盤的芯片上開展鍵合試驗,并將試驗樣品分別置于100℃、125℃、150℃的溫度下進行高溫儲存。同時,記錄不同儲存時間后鍵合絲的破壞性鍵合拉力均值,具體數據見表2。從表中數據可以明顯看出,隨著儲存時間的延長,鍵合拉力數值出現了顯著下降。

表2 不同高溫儲存下鍵合拉力數值

中國電科47所的康敏等人指出,對于金絲在鋁焊盤上的焊接情況,首先要觀察引線拉斷時的斷裂位置。如果焊點與焊盤的結合界面發生分離,就表明金鋁效應對鍵合強度的衰退產生了明顯影響;反之,如果焊點與焊盤沒有脫離,則說明金鋁效應尚未對鍵合強度的衰退造成影響。

2.接觸電阻增長

金鋁效應的另一個明顯影響是接觸電阻的增加。在金鋁鍵合體系中,由于電阻率較高的IMC不斷生長,會對電流的流通產生阻礙;而柯肯達爾空洞的形成和聚集,會導致電流出現集聚現象。這些因素綜合起來,表現為鍵合回路的電阻率上升。

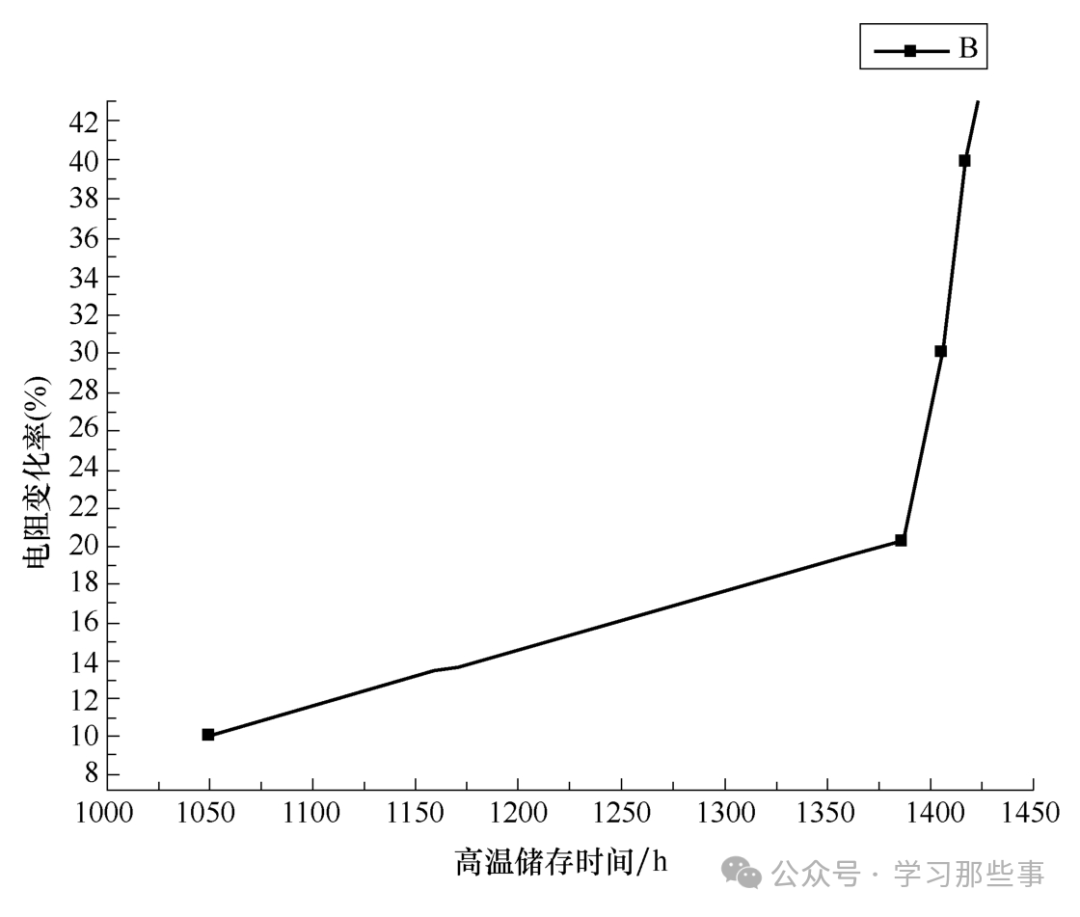

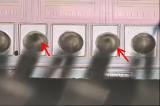

為了評估混合集成電路中粗鋁絲與厚膜金導體所形成的AI/Au系統的可靠性,研究人員選擇125℃的高溫環境作為加速條件,每隔50小時對樣品電阻進行一次采樣監測,監測結果如圖11所示。結果表明,樣品電阻變化率隨著時間的推移逐漸上升,當樣品的電阻變化率達到20%后,其退化速度會明顯加快。

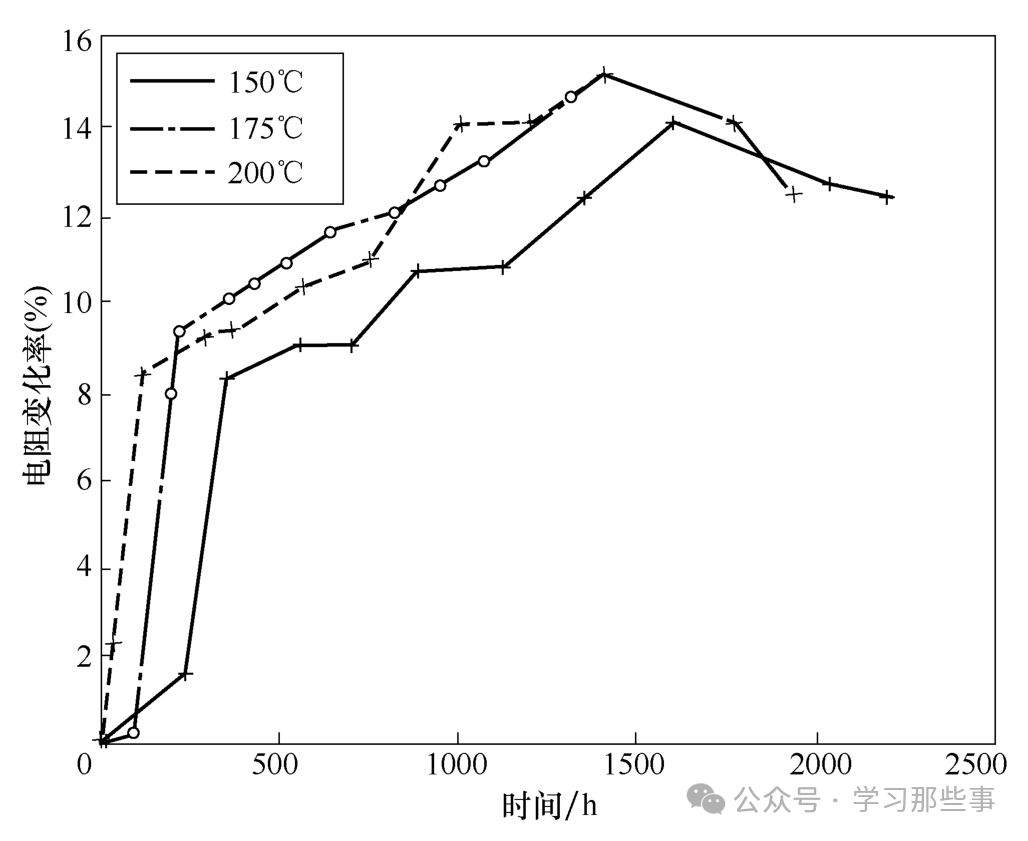

還有研究人員選擇TO-254AA封裝形式,在鍵合指上鍵合直徑為250μm的粗鋁絲,并分別在150℃、175℃、200℃的溫度下進行高溫儲存試驗,定期測量樣品的電阻值,并統計電阻率的變化情況,具體如圖12所示。從圖中可以看出,在試驗早期,樣品的接觸電阻變化率隨時間的推移有較大幅度的上升,到試驗中后期上升速度則較為緩慢。而且,環境溫度越高,樣品電阻變化率出現跳變并升高的時間就越早。

圖11 電阻變化率隨時間的變化規律

圖12 接觸電阻變化率

應對措施

1.禁限用

盡管金鋁鍵合存在多種不同的情形,但追根溯源,其本質是一致的,均基于相同的冶金過程。金和鋁之間的擴散腐蝕是不可避免的,無法完全消除,只能采取措施延緩其發生。因此,避免選用金鋁這種異質鍵合體系,是解決可靠性問題最為行之有效的方法。

根據GJB 2438B-2017的附錄D中有關通用設計和結構準則,明確規定了宇航用電路的禁限用工藝和材料,其中就包括禁止使用功率芯片金鋁鍵合工藝。

2.鍵合工藝優化

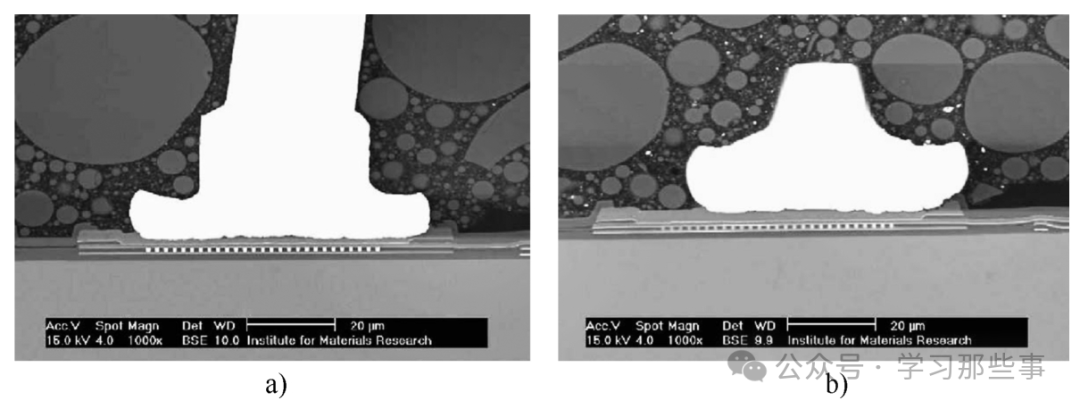

相關研究指出,在高溫儲存條件下,金絲球鍵合的可靠性與焊球的形貌以及界面初始化合物的分布密切相關。存在兩類不同的樣品,一類樣品的焊球較薄,臺階呈現圓柱狀,如圖13a所示;另一類樣品的焊球較厚,球與臺階區域的過渡較為平緩,如圖13b所示。通過能量色散X射線(Energy Dispersive X-ray,EDX)光譜儀(EDS)以半定量的方式對這兩種樣品界面上每個相的組成進行分析,結果顯示,第一類樣品的金絲球與AI-Si-Cu焊盤之間形成了連續的IMC,而第二類樣品形成的IMC則是非連續的。在相同的175℃、168h高溫儲存條件下進行測試,第一類樣品通過了測試,而第二類樣品卻出現了失效的情況。通過有限元建模和仿真分析發現,在非連續IMC的樣品中,金絲球內Au和IMC之間存在較高的應力分布,這很可能是導致分層甚至脫鍵的重要原因之一。

圖13 兩類焊球引線鍵合組裝的SEM圖

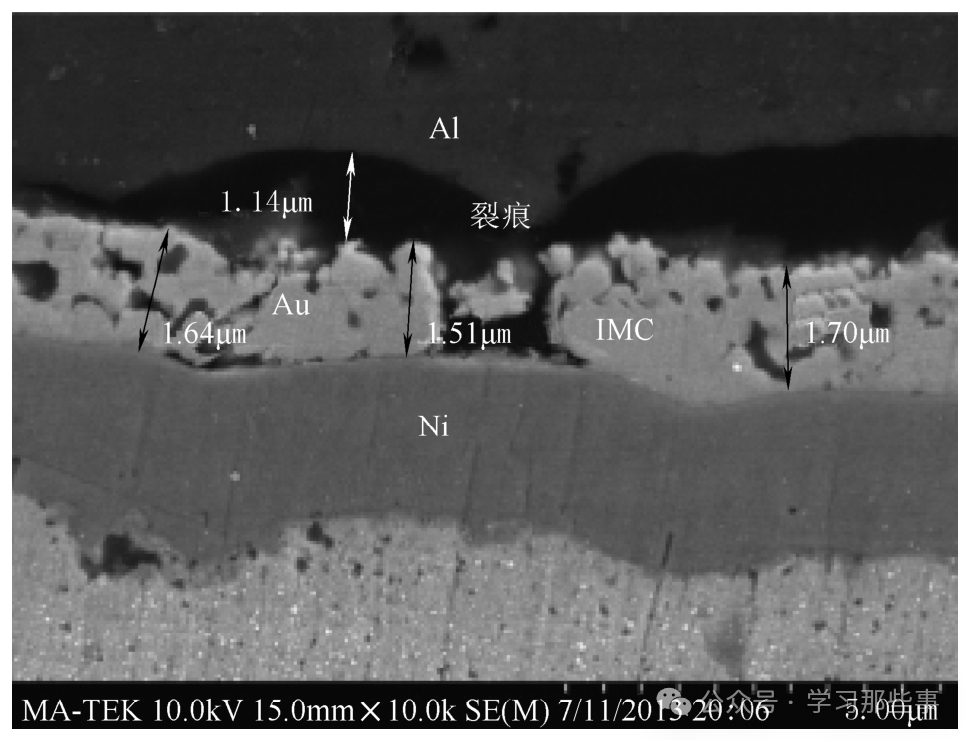

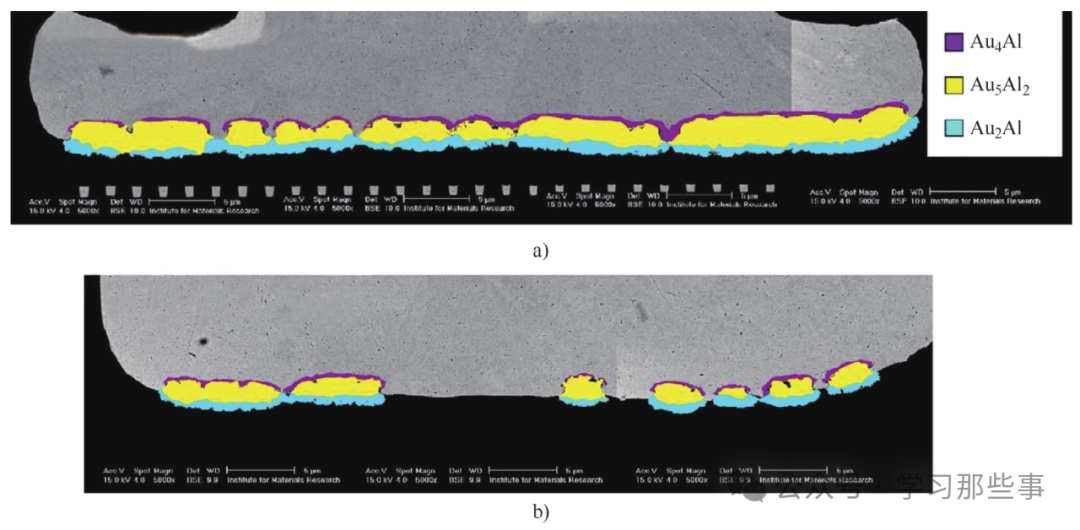

圖14展示了金絲鍵合焊點切面的背散射電子(Back Scattered Electron,BSE)成像圖。在圖14a中,焊接面上生成了均勻的金鋁化合物;而在圖14b中,焊接面上金鋁化合物的生成并不均勻。

圖14 金絲鍵合焊點切面的BSE成像圖

3.抑制擴散

H.G.Kim等人以及B.Marz等人對金線的Cu摻雜及Pd摻雜對IMC生長的影響展開了研究。研究結果表明,無論是摻雜Cu還是Pd,在老化條件下都能在Au-AI界面形成富集層,從而有效阻止Au的擴散,這對于改善金鋁鍵合的可靠性具有積極的作用。類似地,還可以在針對金鋁鍵合的鍵合絲中摻雜其他元素,以此來降低金和鋁之間的互擴散效率。

4.鍍金層優化

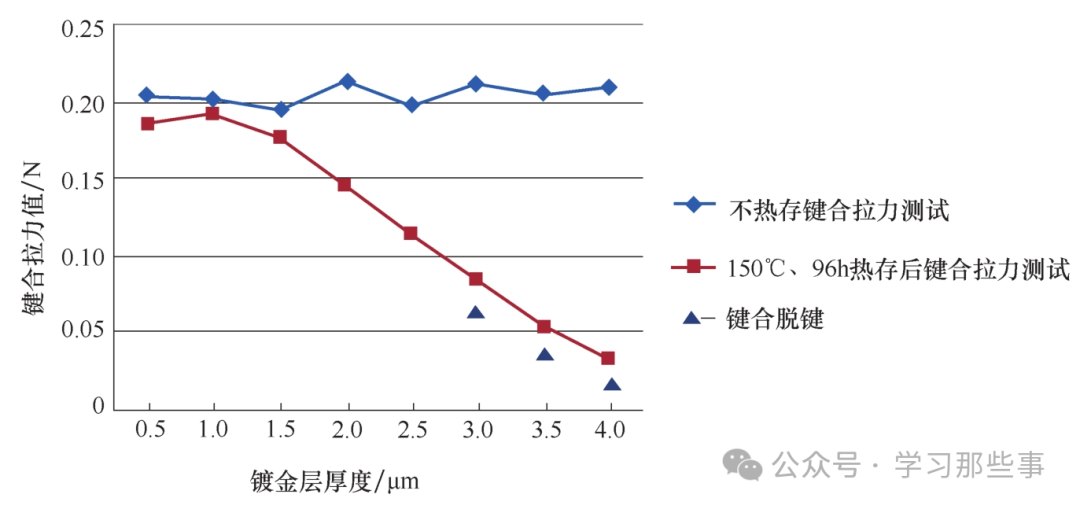

研究顯示,直徑為50μm的鋁硅絲在不同厚度的鍍金層上完成鍵合后,經過150℃、96h的高溫存儲,鍵合拉力會出現明顯的差異,具體情況如圖15所示。當金層厚度大于1μm時,鍵合強度會急劇下降,甚至可能出現脫鍵現象。這是因為當金層較薄時,生成的金鋁化合物也相對較薄,沒有空洞的金鋁間化合物的機械強度并不遜色于金或鋁,所以結構較為穩定。然而,當鍍金層過厚時,擴散持續的時間會更長,金鋁間化合物也會相應變厚,在此期間金、鋁穿過厚化合物層的擴散速度差異會更加顯著,這就容易導致柯肯達爾空洞的產生。

圖15 鍵合強度與金層厚度的關系

在制作管殼鍵合指的鍍金層時,如果鍍液長時間不進行更換,鍍液內的雜質含量必然會不斷增加。雖然通常會對鍍液進行過濾和活性炭吸附處理,但這種處理方式只能去除顆粒物質和有機物,對于鎳、鐵、銅、磷等雜質離子卻無法有效清除。

此外,當鍍金層中的雜質離子含量達到一定程度后,會對鍵合效果產生不良影響,這也是導致金鋁鍵合在高溫儲存后出現脫鍵的重要因素之一。

-

集成電路

+關注

關注

5415文章

11864瀏覽量

366217 -

半導體

+關注

關注

335文章

28339瀏覽量

230007 -

封裝

+關注

關注

128文章

8363瀏覽量

144426 -

引線鍵合

+關注

關注

2文章

25瀏覽量

8324

原文標題:引線鍵合里常見的金鋁鍵合問題

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

有償求助本科畢業設計指導|引線鍵合|封裝工藝

混合電路內引線鍵合可靠性研究

集成電路封裝中的引線鍵合技術

LED引線鍵合工藝評價

引線鍵合工藝流程講解

引線鍵合是什么?引線鍵合的具體方法

什么是引線鍵合?引線鍵合的演變

帶你一文了解什么是引線鍵合(WireBonding)技術?

評論