燒結銀技術賦能新能源汽車超級快充與高效驅動

在新能源汽車領域,高壓快充技術的突破與高功率密度驅動系統的創新正成為行業競爭的焦點。比亞迪于 2025 年發布的超級 e 平臺,通過整合全域千伏高壓架構、兆瓦級閃充技術及碳化硅(SiC)功率模塊,實現了 “油電同速” 的補能體驗。而在此技術革新中,燒結銀材料的應用為關鍵部件的可靠性與性能提升提供了核心支撐。

一、超級 e 平臺的核心技術突破

超級 e 平臺以 1000V 高壓架構為基礎,配合最高 1000A 的充電電流,將充電功率推升至 1000kW(兆瓦級),實現 5 分鐘補能 400 公里的行業標桿速度。為適配這一高壓快充需求,平臺采用了新一代 1500V 車規級 SiC 功率芯片,并通過激光焊接技術優化芯片結構,使雜散電感降低 50%,過流能力提升 10%。同時,閃充刀片電池通過重構離子通道設計,將內阻降低 50%,配合 10C 充電倍率,確保在大電流下的穩定性能。

AS9385燒結銀

AS9385燒結銀

二、燒結銀在 SiC 模塊中的關鍵作用

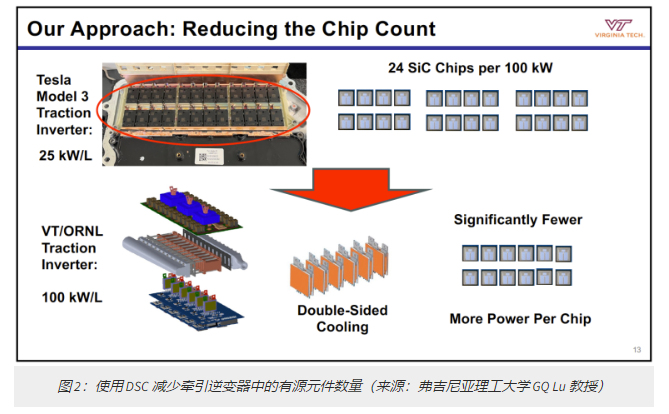

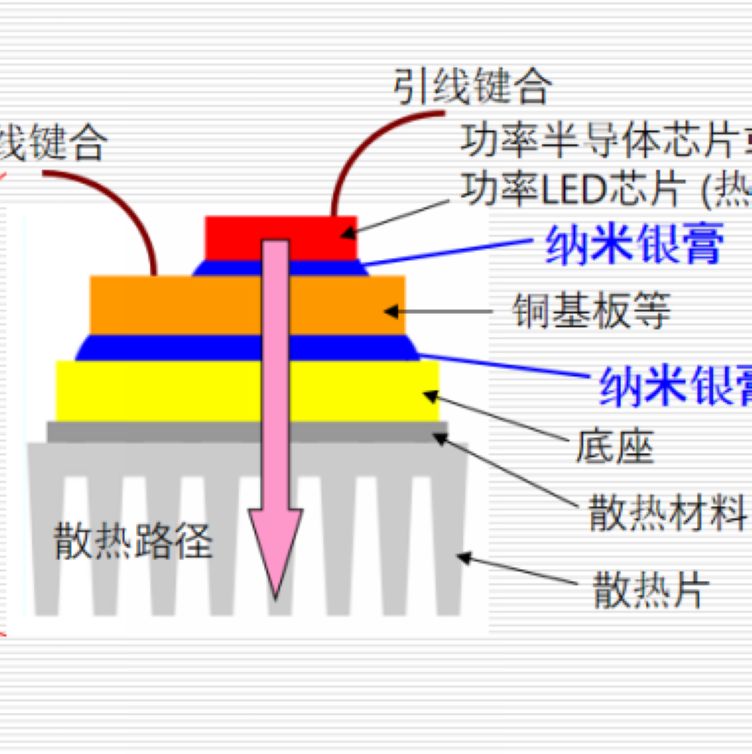

在 SiC 功率模塊的封裝中,燒結銀技術替代了傳統的焊線工藝,成為提升模塊性能的核心技術。雙面燒結工藝通過預燒結銀焊片(如 GVF9880)與納米銀膏(如 AS9385)的結合,在 250℃、20MPa 壓力下形成低孔隙率的銀連接層。這一工藝不僅將芯片與基板的接觸面積擴大數倍,使浪涌電流能力提升 25%,還憑借銀材料高達 961℃的熔點,確保模塊在高溫環境下的長期可靠性。此外,燒結銀的高熱導率(超過 200W/mK)有效降低了模塊熱阻,使碳化硅芯片的高結溫性能得以充分發揮。

三、燒結銀在電池與充電系統中的協同應用

除了功率模塊,燒結銀技術還被應用于電池管理系統(BMS)及液冷超充樁的關鍵部件中。在電池端,閃充刀片電池采用 “內骨骼式 CTB 安全架構”,結合超穩定自修復 SEI 膜技術,通過燒結銀AS9376連接提升導熱效率 5 倍,高溫壽命延長 35%。而在充電終端,比亞迪自研的全液冷兆瓦閃充系統通過燒結銀強化充電槍端子的散熱結構,配合銀材料的高導電性,確保 1360kW 輸出功率下的穩定運行,同時降低冷卻液泄漏風險。

四、行業趨勢與未來展望

隨著 800V 高壓平臺向 1000V 演進,AS系列燒結銀技術因其優異的導熱、導電及耐高溫特性,成為高壓快充與高功率驅動系統的必然選擇。目前,比亞迪已通過納米銀燒結工藝實現 SiC 模塊的批量應用,并計劃在全國部署 4000 余座兆瓦閃充站。未來,隨著燒結銀材料的成本優化與工藝改進,其在新能源汽車三電系統中的應用將進一步擴展,推動行業向更高能效、更安全可靠的方向發展。

通過燒結銀技術的深度應用,比亞迪超級 e 平臺不僅突破了充電速度的瓶頸,更通過材料創新為新能源汽車的性能與可靠性樹立了新標桿。這一技術路徑的成功驗證,也為全球新能源汽車產業提供了高壓快充時代的關鍵解決方案。

審核編輯 黃宇

-

新能源汽車

+關注

關注

141文章

10756瀏覽量

100813 -

封裝

+關注

關注

128文章

8206瀏覽量

144055 -

驅動系統

+關注

關注

3文章

378瀏覽量

27400 -

SiC

+關注

關注

30文章

3034瀏覽量

63709

發布評論請先 登錄

相關推薦

新能源汽車驅動電機性能研究

150℃無壓燒結銀最簡單三個步驟

新能源汽車散熱解決方案

低溫無壓燒結銀在射頻通訊上的5大應用,除此之外,燒結銀還有哪些應用呢?歡迎補充

評論