光刻技術(shù)對(duì)芯片制造至關(guān)重要,但傳統(tǒng)紫外光刻受衍射限制,摩爾定律面臨挑戰(zhàn)。為突破瓶頸,下一代光刻(NGL)技術(shù)應(yīng)運(yùn)而生。本文將介紹納米壓印技術(shù)(NIL)的原理、發(fā)展、應(yīng)用及設(shè)備,并探討其在半導(dǎo)體制造中的潛力與趨勢(shì)。

概述

在芯片制造領(lǐng)域,投影光刻技術(shù)能夠制造高精度的納米尺度圖形,然而,隨著芯片內(nèi)特征尺寸持續(xù)縮小,光的衍射這一客觀規(guī)律無法避免,對(duì)紫外光刻技術(shù)產(chǎn)生了顯著影響,摩爾定律面臨挑戰(zhàn)。在這樣的背景下,下一代光刻(next generation lithography,NGL)技術(shù)的需求應(yīng)運(yùn)而生。NGL技術(shù)是一組具備應(yīng)用潛力的候選技術(shù),與傳統(tǒng)光學(xué)光刻不同。隨著DUV技術(shù)的改進(jìn),下一代光刻技術(shù)的具體內(nèi)涵也在不斷演變。不過,有兩種技術(shù)始終備受關(guān)注,一種是極紫外(EUV)光刻技術(shù),另一種則是本文即將詳細(xì)介紹的納米壓印(NIL)技術(shù)。納米壓印技術(shù)憑借其高分辨率、高產(chǎn)量以及低成本的顯著優(yōu)勢(shì),被國(guó)際器件與系統(tǒng)路線圖(IRDS)組織選為下一代光刻技術(shù)的候選方案。本文將按順序介紹納米壓印技術(shù)的原理、發(fā)展歷程、應(yīng)用領(lǐng)域以及相關(guān)設(shè)備。

納米壓印技術(shù)的原理

納米壓印技術(shù)由美國(guó)工程院院士、普林斯頓大學(xué)華裔教授周郁(Stephen Y Chou)在1995年首次提出。實(shí)際上,壓印并非什么新奇的技術(shù),它是一種歷史悠久的圖形轉(zhuǎn)移方法,中國(guó)古代的活字印刷術(shù)便是早期的壓印技術(shù)。納米壓印和日常生活中的敲章類似,就如同把刻有凹凸結(jié)構(gòu)的印章按壓在印泥上,只不過納米壓印中印章上的圖案尺寸極小,能夠達(dá)到5nm以下。這里的印章也被稱作模板、模具,而用于轉(zhuǎn)移圖案的高分子聚合物被稱為納米壓印膠,相當(dāng)于我們蓋章時(shí)使用的印泥。周郁提出的納米壓印技術(shù)需要對(duì)壓印膠進(jìn)行加熱,所以也被稱為熱納米壓印(T - NIL)技術(shù)。熱納米壓印技術(shù)通過高溫、高壓將帶有微納米結(jié)構(gòu)的模板壓在涂有壓印膠的基底上,把模板的圖案轉(zhuǎn)移到處于流動(dòng)狀態(tài)的壓印膠上,再通過冷卻使帶有微納圖案的壓印膠固化,在模板與壓印膠分離后,對(duì)基底進(jìn)行刻蝕,去除殘留的壓印膠,這樣就能得到與模板圖案結(jié)構(gòu)相反的微納米結(jié)構(gòu)。納米壓印只需在圖案所在區(qū)域旋涂壓印膠,而且壓印系統(tǒng)中沒有復(fù)雜的光學(xué)器件,生產(chǎn)成本較低,效率也比較高。

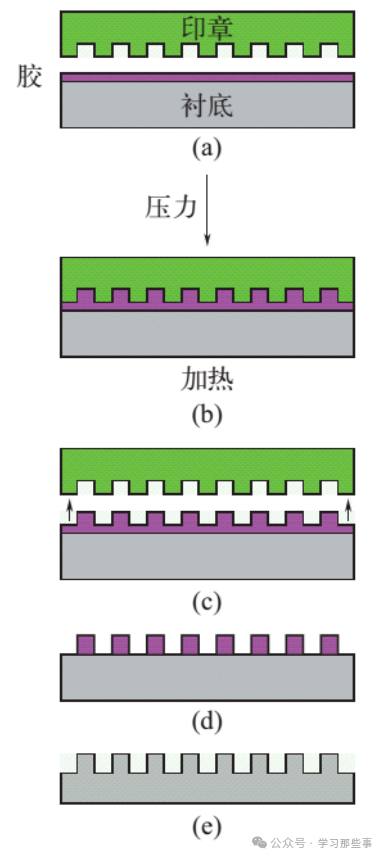

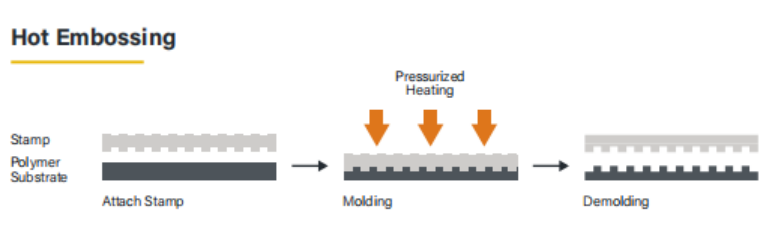

下圖展示了熱納米壓印的工藝流程:

熱納米壓印工藝流程

(a)壓印準(zhǔn)備階段:在這一階段,需要制備印章上的圖案結(jié)構(gòu),常用的制備方法是電子束掃描結(jié)合反應(yīng)離子刻蝕。首先在印章上涂覆光刻膠,接著用電子束直寫的方式在光刻膠上形成納米圖案,顯影后以光刻膠圖案作為掩膜對(duì)印章進(jìn)行反應(yīng)離子刻蝕,最后去除殘留的光刻膠,從而得到印章上的圖案結(jié)構(gòu)。需要特別注意的是,由于納米壓印是直接接觸式壓印,印章上的缺陷會(huì)直接復(fù)制到后續(xù)材料中,所以印章上圖案的質(zhì)量至關(guān)重要,印章圖案的分辨率也直接決定了最終復(fù)制結(jié)構(gòu)的分辨率。此外,由于是直接接觸,具有黏性的膠會(huì)不可避免地對(duì)印章上的納米結(jié)構(gòu)產(chǎn)生影響,導(dǎo)致脫模困難。解決辦法是在印章表面進(jìn)行抗粘連處理,通常是施加含氟物質(zhì),這和日常生活中不粘鍋的原理類似。同時(shí),在待壓印的襯底上旋涂壓印膠。

(b)壓印實(shí)施階段:在壓印前,先將印章、膠、襯底疊放在一起,加熱到壓印膠的玻璃轉(zhuǎn)化溫度以上,使膠軟化,然后施加壓力,促使膠填充到印章的空腔中。

(c)脫模階段:在這個(gè)階段降低溫度,使膠冷卻固化,去除壓印力后脫模,印章上的納米結(jié)構(gòu)就被復(fù)制到膠上。

(d)和(e)圖案轉(zhuǎn)移階段:這里采用的是反應(yīng)離子刻蝕方法。(d)去除殘留層,在壓印前需要預(yù)先設(shè)計(jì)好甩膠的厚度,以便壓印后能留下一薄層膠的殘留層,這樣做的目的是保護(hù)昂貴的印章,防止其接觸硬襯底而受損。在完成壓印、脫模后,不再需要這層殘留層,所以要將其去除。(e)以膠的圖案為掩膜,對(duì)襯底進(jìn)行反應(yīng)離子刻蝕,從而得到襯底的圖案。和光學(xué)光刻一樣,通常我們不需要膠的圖案,膠的圖案只是起到過渡作用,我們的目標(biāo)是得到襯底圖案或襯底上薄膜的圖案,達(dá)成目標(biāo)后就可以去除所有光刻膠。通常襯底上已經(jīng)存在其他薄膜層,那么我們得到的就是襯底上薄膜的圖案,只需在流程圖中的襯底和膠之間增加一層需要圖案化的薄膜層,讀者可以自行嘗試?yán)L制。

圖案轉(zhuǎn)移技術(shù)主要有兩種。一種是圖示的刻蝕技術(shù)(etching),它以壓印膠的圖案為掩膜,對(duì)壓印膠下層材料進(jìn)行選擇性刻蝕,進(jìn)而得到下層材料的結(jié)構(gòu)圖案;另一種是剝離技術(shù)(lift - off),這種技術(shù)首先在壓印膠圖案結(jié)構(gòu)的表面形成一層金屬層,然后利用有機(jī)溶劑進(jìn)行溶解,有壓印膠的地方會(huì)被溶解,連同其上面的金屬一起剝離,這利用的原理就是“皮之不存,毛將焉附”,最后在襯底表面留下金屬圖案。下一步既可以直接利用金屬圖案,也能以金屬圖案為掩膜進(jìn)一步向下層刻蝕。

納米壓印技術(shù)的發(fā)展

周郁提出的納米壓印技術(shù),有著劃時(shí)代的價(jià)值,它為突破光刻技術(shù)的瓶頸提供了一條嶄新的思路,本質(zhì)上是將機(jī)械手段引入到納米制造領(lǐng)域。這一技術(shù)的優(yōu)勢(shì)在于對(duì)壓印膠的要求并不嚴(yán)苛,采用熱塑性高聚合物就能夠滿足需求,比如日常較為常用的聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA,也被稱作亞克力或有機(jī)玻璃)。

熱納米壓印技術(shù)能夠較為簡(jiǎn)便地制備大面積微納圖案。然而,隨著圖案尺寸不斷朝著更小的方向發(fā)展,其缺點(diǎn)也逐漸暴露出來,這些問題主要集中在高溫高壓這一工藝條件上。其一,高聚合物的相對(duì)分子量較大,即便處于熔融狀態(tài),它的黏度依然偏高,流動(dòng)性較差,這就導(dǎo)致在一些高深寬比的空腔底部難以實(shí)現(xiàn)完全填充,無法用于生產(chǎn)高深寬比結(jié)構(gòu);而且經(jīng)過高溫高壓處理后,脫模過程困難重重,很容易損壞已形成的結(jié)構(gòu)。其二,高溫高壓條件的達(dá)成需要耗費(fèi)一定時(shí)間,這在生產(chǎn)過程中會(huì)降低生產(chǎn)效率,同時(shí)也使得生產(chǎn)成本有所上升。其三,高溫高壓不僅會(huì)使壓印膠發(fā)生形變,模具和基底同樣會(huì)出現(xiàn)非預(yù)期的形變,這不僅會(huì)讓圖案轉(zhuǎn)移的效果無法達(dá)到理想狀態(tài),還會(huì)對(duì)模板圖案造成損傷,降低模板的重復(fù)利用率。

為了攻克熱壓印技術(shù)中存在的這些難題,1999年,紫外納米壓印技術(shù)(UV - NIL)應(yīng)運(yùn)而生。這是一種能夠在室溫環(huán)境下進(jìn)行操作,無需高溫高壓處理的納米壓印技術(shù)。該壓印工藝采用對(duì)紫外光敏感的低黏度聚合物作為壓印膠,這種聚合物在紫外光的照射下能夠快速完成固化。與此同時(shí),印章模板需要選用可以透過紫外光的材料來制作,以便紫外光能夠順利照射到壓印膠上并使其固化,像石英和聚二甲基硅氧烷(polydimethylsiloxane,PDMS)就是常用的模板材料。

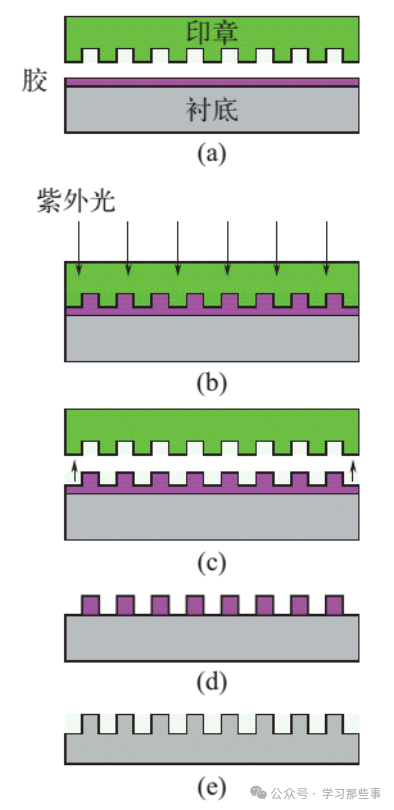

下圖展示了紫外納米壓印的工藝流程。

該工藝路線與熱納米壓印的工藝路線大體相似,主要差異體現(xiàn)在印章和膠的材料選擇,以及壓印和固化的方式上。其中:

(a)壓印準(zhǔn)備階段:要求印章或襯底二者之中必須有一方是可以透過紫外光的材料,這樣在后期進(jìn)行紫外光固化時(shí),光線能夠順利輻照到膠上。通常情況下,紫外光是從上向下照射的,這就要求印章材料必須具備透過紫外光的能力;若采用反向照射的方式,那么襯底就需要能夠允許紫外光透過。此外,所選用的膠黏度要低,這樣在較小的壓印力作用下,膠就能輕松流動(dòng)。

(b)壓印實(shí)施階段:在此階段,無需進(jìn)行加熱操作,施加的壓力也相對(duì)較小。當(dāng)膠體填充到印章的空腔后,利用紫外光進(jìn)行輻照,使得膠體迅速固化,從而將納米形貌完整地保留下來。

(c)脫模階段。

(d)和(e)圖案轉(zhuǎn)移階段:這兩個(gè)階段與熱壓印的對(duì)應(yīng)階段十分相似。

紫外納米壓印膠在常溫條件下仍然具備較低的黏度和良好的流動(dòng)能力,所以能夠制作出高深寬比的圖案結(jié)構(gòu),同時(shí)也有效解決了模板損耗的問題,實(shí)現(xiàn)了印章的多次重復(fù)壓印使用。紫外納米壓印技術(shù)具有高精度和高保真度的特性,適用范圍極為廣泛,已然成為納米壓印領(lǐng)域的重要研究方向和發(fā)展趨勢(shì)。

在過往的幾十年里,紫外納米壓印技術(shù)憑借其強(qiáng)勁的發(fā)展?jié)摿σ约霸谑袌?chǎng)產(chǎn)業(yè)化方面的突出優(yōu)勢(shì),一躍成為納米壓印領(lǐng)域的研究核心,并且收獲了豐碩的成果。然而,目前國(guó)際上現(xiàn)存的納米壓印設(shè)備,大多是以非柔性基底為依托構(gòu)建的系統(tǒng)。這類設(shè)備在壓印制備時(shí)速度較慢,無論是生產(chǎn)速度還是產(chǎn)品良率,都難以滿足實(shí)際應(yīng)用的需求。為了進(jìn)一步提高生產(chǎn)效率,科研人員在傳統(tǒng)納米壓印方法的基礎(chǔ)上,對(duì)整塊大面積圖案轉(zhuǎn)移的壓印方式展開創(chuàng)新,研發(fā)出一系列更貼合生產(chǎn)實(shí)際的方法,比如步進(jìn) - 閃光式壓印(S-FIL)、滾動(dòng)式納米壓印(RNIL)、卷對(duì)板納米壓印(R2P- NIL)以及卷對(duì)卷納米壓印(R2R-NIL)等等。

傳統(tǒng)的納米壓印在壓印膠固化階段,是對(duì)整個(gè)晶片進(jìn)行統(tǒng)一操作。在整體固化過程中,極易受到外界因素干擾,導(dǎo)致壓印膠圖案轉(zhuǎn)移效果不佳,給后續(xù)的脫模和刻蝕工序造成諸多困難。鑒于此,步進(jìn) - 閃光壓印(S-FIL)技術(shù)應(yīng)運(yùn)而生。該技術(shù)將整塊晶圓的壓印工作拆分成多個(gè)部分,完成一個(gè)部分的固化脫模后,再開展下一個(gè)區(qū)域的操作。在進(jìn)行大量相同結(jié)構(gòu)的壓印工作時(shí),僅需制作單個(gè)或少數(shù)幾個(gè)結(jié)構(gòu)的模板印章,這不僅降低了昂貴的模板制作成本,還提高了模板的利用效率。步進(jìn) - 閃光式納米壓印的工作原理與紫外光刻技術(shù)中步進(jìn)式光刻的原理頗為相似。

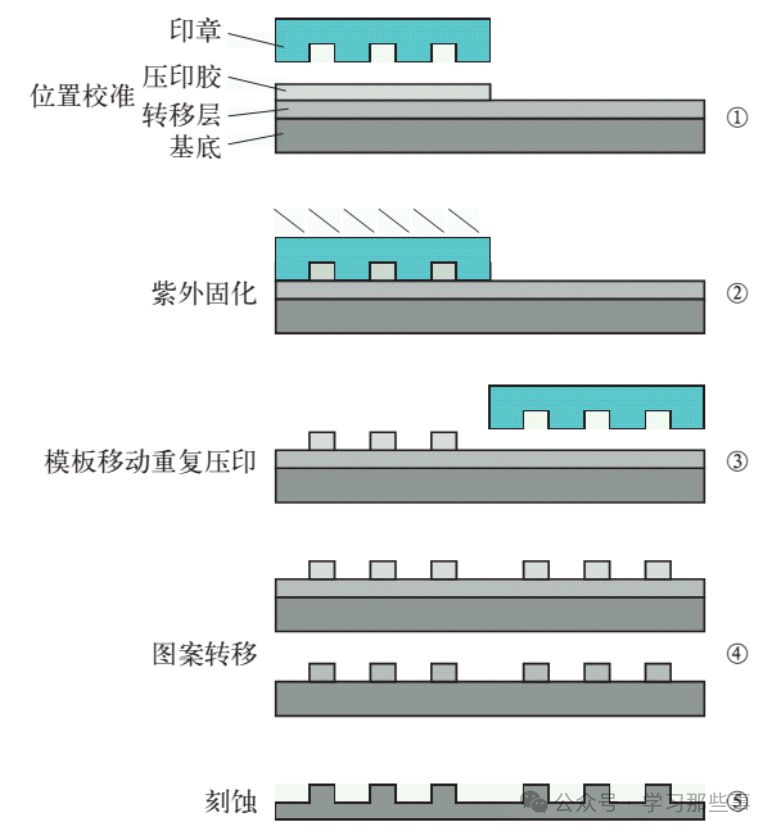

步進(jìn) - 閃光納米壓印的主要工藝步驟如下圖所示。

步進(jìn)-閃光納米壓印工藝流程示意圖

具體如下:

①.壓印前準(zhǔn)備:先對(duì)需要壓印的區(qū)域進(jìn)行精準(zhǔn)對(duì)準(zhǔn),然后在相應(yīng)區(qū)域涂抹壓印膠。

②.施壓與固化:施加壓力,將印章上的特征圖案壓入壓印膠中,接著用紫外光輻照,使壓印膠固化,從而讓壓印膠的特征圖案定型。

③.脫模與重復(fù)操作:完成脫模處理,實(shí)現(xiàn)當(dāng)前位置的壓印膠圖案轉(zhuǎn)移,隨后移動(dòng)印章和光源,重復(fù)上述① - ③步驟。

④.圖案轉(zhuǎn)移至轉(zhuǎn)移層:當(dāng)所有區(qū)域都完成壓印膠的固態(tài)立體結(jié)構(gòu)構(gòu)建后,將壓印膠的圖案轉(zhuǎn)移到轉(zhuǎn)移層。

⑤.基底刻蝕與轉(zhuǎn)移層去除:以轉(zhuǎn)移層的圖案為掩膜,對(duì)基底進(jìn)行刻蝕,最后去除轉(zhuǎn)移層。

在傳統(tǒng)的板對(duì)板熱壓印過程中,壓印需要較大的壓印力。印章表面復(fù)雜的凹凸結(jié)構(gòu)使其更加粗糙,壓印膠填充完成后,會(huì)產(chǎn)生較大的附著力,導(dǎo)致脫模困難。此外,在板對(duì)板納米壓印工藝中,常常能觀察到氣泡殘留,尤其是在大面積壓印時(shí)更為明顯,這會(huì)導(dǎo)致壓印結(jié)構(gòu)出現(xiàn)缺陷。在多步壓印研究中,Haatainen等人發(fā)現(xiàn),使用更小尺寸的印章,以矩陣形式在大尺寸晶圓上逐步壓印,壓印所需的壓印力會(huì)降低,氣泡殘余也會(huì)減少。不過,這種步進(jìn)式系統(tǒng)更為復(fù)雜,需要高精度的位置對(duì)準(zhǔn)技術(shù)。基于這種情況,同時(shí)也是為了提高壓印速度,周郁等人提出了滾動(dòng)式納米壓印(RNIL)的概念。

在滾動(dòng)式納米壓印工藝?yán)铮瑝河×χ饕蓾L筒提供。滾筒與基底接觸時(shí),接觸面積只是底部接觸部分的線性區(qū)域,而非整塊印章。在需要同等壓強(qiáng)作用時(shí),較小的接觸面積能降低所需施加的壓印力。基于滾動(dòng)的納米壓印工藝具備減少氣泡殘留、厚度均勻以及防止灰塵污染等優(yōu)點(diǎn),極大地提高了圖案復(fù)制的效率與精準(zhǔn)度。

卷對(duì)板納米壓印技術(shù)(R2P - NIL)同樣由周郁團(tuán)隊(duì)率先提出,并提供了兩種壓印模型,以適配不同類型的印章材料。其中一種較為簡(jiǎn)單的方法是,使用輥壓機(jī)對(duì)同為平面結(jié)構(gòu)的印章和基底施壓,該系統(tǒng)適用于印章與基底都是剛性材料的情況,此時(shí)壓印力由輥壓機(jī)提供,而非對(duì)整個(gè)印章區(qū)域施壓。另一種是當(dāng)印章使用具有剛性接觸特性的柔性材料時(shí),將柔性印章纏繞在輥輪上,輥壓機(jī)在向前滾動(dòng)的同時(shí)向下施加壓印力,使輥輪上的印章結(jié)構(gòu)壓入壓印膠中。此外,針對(duì)剛性印章和柔性基底的R2P納米壓印,也有相應(yīng)的系統(tǒng)被研發(fā)出來。在該系統(tǒng)中,將印章放置在輥壓機(jī)底部,涂有壓印膠的基底纏繞在輥壓機(jī)上,通過壓機(jī)下方與印章接觸,實(shí)現(xiàn)圖案轉(zhuǎn)移到壓印膠上。

為了提升納米壓印的生產(chǎn)效率,郭凌杰等人在制造雙分子層金屬線柵偏振器時(shí),研發(fā)出一種改進(jìn)的納米壓印技術(shù),即卷對(duì)卷納米壓印技術(shù)(R2R - NIL)。該技術(shù)不僅具備傳統(tǒng)納米壓印的高分辨率特性,還將納米圖案化的速度至少提高了1 - 2個(gè)數(shù)量級(jí)。R2R - NIL系統(tǒng)中,最重要的部分當(dāng)屬壓印部分,其壓印模塊由一個(gè)壓印滾軸和兩個(gè)支撐滾軸組成。在滾筒轉(zhuǎn)動(dòng)過程中,低黏度的壓印膠在受到壓力滾軸的擠壓后,迅速填充到印章模具中。在紫外光照射區(qū)域,設(shè)有一種屏蔽輻射的盒狀裝置,目的是防止壓印膠在到達(dá)壓印區(qū)域前過早固化。R2R - NIL技術(shù)采用柔性氟聚合物,也就是乙烯 - 四氟乙烯共聚物(ETFE)作為模具材料。因?yàn)樵摷夹g(shù)要求模具既要有足夠的模量和強(qiáng)度,又要具備低表面能。與PDMS相比,ETFE具有更出色的防粘性能,因而在后續(xù)脫模操作中更為便捷。該工藝流程具有產(chǎn)量高和過程連續(xù)的優(yōu)勢(shì),在大規(guī)模工業(yè)生產(chǎn)中前景廣闊。

此外,納米壓印技術(shù)還發(fā)展出了激光輔助納米壓印(LADI)技術(shù)。這是一項(xiàng)無需使用壓印膠的納米壓印技術(shù),它直接利用激光掃描加熱基底,使基底上部形成一層熔融層,以此替代壓印膠。該技術(shù)運(yùn)用高能量的準(zhǔn)分子激光,透過模板印章,直接照射基底,使基底表面產(chǎn)生具有流動(dòng)性的熔融層,然后將印章壓入熔融層,使其帶上目標(biāo)圖案。待熔融層冷卻固化后進(jìn)行脫模,熔融層便重新成為基底的一部分。這項(xiàng)技術(shù)甚至省去了刻蝕步驟,就能直接在基底上獲得目標(biāo)特征圖案。在該項(xiàng)技術(shù)中,準(zhǔn)分子激光需選擇合適的波長(zhǎng),同時(shí)模板材料也需考慮激光吸收率,避免能量被模板吸收而影響基底熔融層的形成。據(jù)報(bào)道,利用激光輔助熔化Si基板進(jìn)行壓印,已經(jīng)能夠?qū)⑻卣骶€寬降至10nm以下。激光輔助納米壓印技術(shù)加熱基底的方式效率更高、速度更快,整個(gè)加熱過程僅需毫秒級(jí)時(shí)間,而且圖案從模板直接轉(zhuǎn)移至基底,無需常規(guī)刻蝕操作,大大節(jié)省了工藝時(shí)間與成本。

納米壓印技術(shù)操作簡(jiǎn)單、便捷,工藝靈活多變,只需對(duì)圖案復(fù)制方法稍作改進(jìn),就能衍生出多種新技術(shù),可謂功能豐富。除了上述幾種主要的改進(jìn)技術(shù)外,還有反向納米壓印、微接觸印刷、軟刻蝕技術(shù)等,由于篇幅有限,在此就不一一詳述了。

納米壓印技術(shù)的應(yīng)用

自從納米壓印概念問世,其大規(guī)模、低成本的產(chǎn)業(yè)優(yōu)勢(shì)吸引了眾多來自光學(xué)、功能材料、電子學(xué)、生物學(xué)、仿生學(xué)等不同領(lǐng)域的研究人員關(guān)注,他們紛紛將這項(xiàng)技術(shù)引入生產(chǎn)環(huán)節(jié),特別是在納米電子元件、微納流體、超高存儲(chǔ)密度磁盤、微光學(xué)元件等領(lǐng)域應(yīng)用廣泛。早在1997年,周郁就運(yùn)用納米壓印技術(shù)成功制造出微電子器件和納米級(jí)存儲(chǔ)芯片,還順利完成了對(duì)硅量子點(diǎn)狀、線狀、環(huán)狀等晶體管的壓印制備。發(fā)展到如今,納米壓印技術(shù)已能夠?qū)崿F(xiàn)大批量生產(chǎn)射頻識(shí)別模塊等微電子器件。

柔性透明導(dǎo)電電極是柔性電子的基礎(chǔ)元件,嵌入式金屬網(wǎng)憑借良好的透明性、導(dǎo)電性和靈活性,被視為透明導(dǎo)電電極極具潛力的候選材料。2017年,Wang等人提出一種用于柔性透明電極金屬網(wǎng)格圖案大面積生產(chǎn)的連續(xù)制造方法,即卷對(duì)卷紫外納米壓印技術(shù)。借助該技術(shù),可在聚對(duì)苯二甲酸乙二醇酯(PET)材質(zhì)的襯底上大面積制造嵌入式銀質(zhì)網(wǎng)眼式電極。

在集成電路領(lǐng)域,納米壓印技術(shù)用途廣泛,既可以制作場(chǎng)效應(yīng)晶體管,也能制造納米級(jí)尺度的特定功能電子元器件以及先進(jìn)集成電路,同時(shí)還為存儲(chǔ)領(lǐng)域提供了低成本的新型解決方案,應(yīng)用于CD存儲(chǔ)器和磁存儲(chǔ)器。光刻成本的壓力促使閃存廠商積極探索納米壓印技術(shù)的應(yīng)用。目前,納米壓印技術(shù)可用于制備3D閃存芯片,但仍面臨一些主要挑戰(zhàn),如缺陷及缺陷修復(fù)、母板的制備和檢查、大規(guī)模生產(chǎn)能力等。

在光電子方面,納米壓印技術(shù)也取得了顯著成果,成功生產(chǎn)出納米凸透鏡陣列、等離激元納米結(jié)構(gòu)、太陽(yáng)能電池等器件,還輔助研發(fā)了增強(qiáng)拉曼光譜傳感器、自支撐抗反射薄膜等新型器件。在太陽(yáng)能應(yīng)用領(lǐng)域,Hauser等人利用NIL在多晶硅太陽(yáng)能電池板表面制造蜂巢形結(jié)構(gòu),相較于傳統(tǒng)電池板表面結(jié)構(gòu),大幅增強(qiáng)了光捕獲能力,提高了能量轉(zhuǎn)換效率。

在結(jié)構(gòu)工程領(lǐng)域,納米壓印技術(shù)可實(shí)現(xiàn)納米級(jí)孔膜的生產(chǎn),用于過濾與篩選。

總體而言,納米壓印技術(shù)功能多樣,為納米尺度結(jié)構(gòu)的制造開辟了新途徑,成為極具發(fā)展前景的納米圖案化工藝之一。它不僅在集成電路領(lǐng)域表現(xiàn)出色,在光電器件、光學(xué)器件、能源、納米級(jí)傳感器、生物醫(yī)學(xué)等領(lǐng)域也展現(xiàn)出廣泛的應(yīng)用前景。

-

光刻

+關(guān)注

關(guān)注

8文章

330瀏覽量

30345 -

納米壓印

+關(guān)注

關(guān)注

0文章

11瀏覽量

6526

原文標(biāo)題:納米壓印——下一代光刻技術(shù)

文章出處:【微信號(hào):bdtdsj,微信公眾號(hào):中科院半導(dǎo)體所】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

納米壓印光刻技術(shù)旨在與極紫外光刻(EUV)競(jìng)爭(zhēng)

比亞迪與華工科技開啟戰(zhàn)略合作新篇章

魏德米勒開啟產(chǎn)業(yè)數(shù)智轉(zhuǎn)型新篇章

IOT物聯(lián)網(wǎng)中臺(tái):開啟智慧生活新篇章 物聯(lián)網(wǎng)平臺(tái)系統(tǒng)

重慶市第五人民醫(yī)院引領(lǐng)醫(yī)療電能質(zhì)量革命,點(diǎn)亮“健康”新篇章

復(fù)合機(jī)器人:開啟智能倉(cāng)儲(chǔ)新篇章

納米壓印技術(shù)的分類和優(yōu)勢(shì)

阿里巴巴AI賦能海外擴(kuò)張新篇章

探索未來智能制造新篇章——富唯智能復(fù)合機(jī)器人

基于納米壓印超構(gòu)透鏡陣列的增強(qiáng)現(xiàn)實(shí)方案

深開鴻與哈工大重慶研究院合作共同開啟智能機(jī)器人與協(xié)同技術(shù)的新篇章

華盛昌與易達(dá)云成功簽署戰(zhàn)略協(xié)議,共同開啟合作新篇章

納米壓印技術(shù):開創(chuàng)下一代光刻的新篇章

納米壓印技術(shù):開創(chuàng)下一代光刻的新篇章

評(píng)論