本文主要介紹磁性靶材磁控濺射成膜影響因素

磁控濺射作為一種重要的物理氣相沉積技術,在薄膜制備領域應用廣泛。然而,使用磁性靶材(如鎳)時,其特殊的磁性質會對濺射過程和成膜質量產生顯著影響。本文深入探討了磁性靶材鎳在磁控濺射過程中的關鍵影響因素,包括靶材磁性對磁場分布的作用、工藝參數的優化、靶材特性、基片處理、濺射環境控制、系統配置調整以及薄膜應力與后處理等方面,并提出了相應的優化策略,旨在為實現高質量鎳薄膜的高效制備提供理論支持和實踐指導。 磁控濺射技術憑借其操作簡便、成膜質量高、可重復性強等優點,成為制備各種功能薄膜的常用方法。在諸多靶材中,磁性靶材如鎳因其獨特的磁學、電學和力學性能,在電子器件、磁性存儲、傳感器等領域具有廣泛的應用前景。然而,磁性靶材的高磁導率會干擾磁控濺射設備的磁場分布,進而影響等離子體的約束和濺射效率,給成膜過程帶來諸多挑戰。因此,深入研究磁性靶材鎳在磁控濺射過程中的經驗和影響成膜的因素具有重要的現實意義。

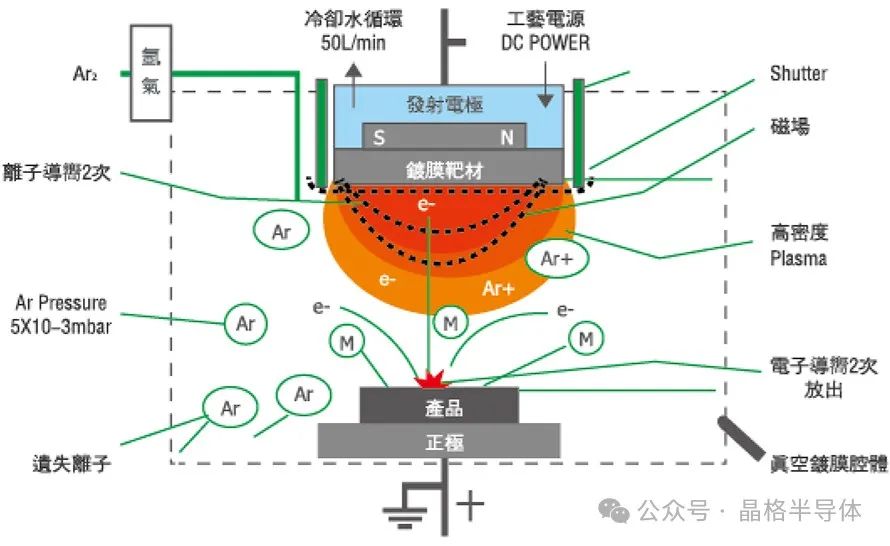

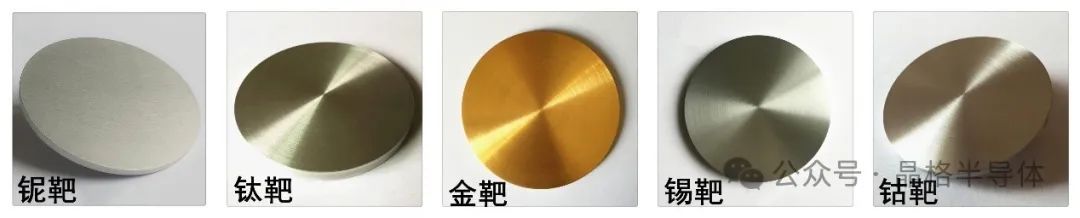

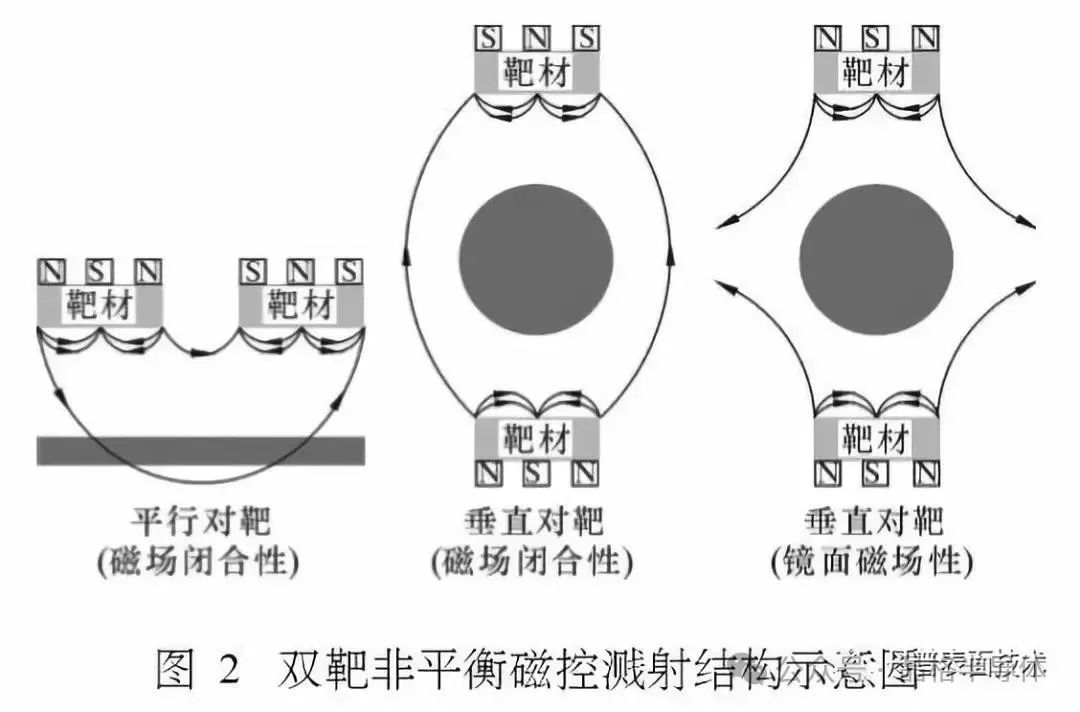

磁控濺射基本原理及磁性靶材面臨的問題 磁控濺射是一種物理氣相沉積(PVD)技術,其基本原理是在電場和磁場的共同作用下,工作氣體(通常為氬氣)被電離形成等離子體,等離子體中的離子在電場作用下加速轟擊靶材表面,使靶材原子被濺射出來并沉積在基片上形成薄膜。對于磁性靶材鎳而言,由于其本身磁導率較高,會對磁場分布產生顯著影響。普通非磁性靶材在磁控濺射中,磁場能有效將電子約束在靶材表面附近,提高電離效率;但鎳靶會吸收或改變磁場分布,導致原有的磁場結構被破壞,等離子體密度降低,濺射速率下降。 影響磁性靶材(鎳)磁控濺射成膜的因素 (一)靶材磁性對磁場分布的影響 磁場短路效應:鎳等高磁導率材料會使磁場線更多地通過靶材內部,而非在靶材表面形成閉合的環形磁場,導致表面磁場強度削弱,降低對電子的約束效果,進而降低濺射效率。為克服這一問題,可采取調整磁鐵配置的方法,如增強磁場強度、采用非平衡磁場結構,或者減小靶材厚度,以優化磁場分布,確保在靶材表面形成足夠的磁場強度。 靶材刻蝕均勻性:磁場分布的改變可能導致靶材刻蝕區域不均勻,影響靶材的利用率,并可能引入顆粒污染。可通過旋轉靶材或優化磁場設計,使刻蝕區域更加均勻,提高靶材的使用效率。 (二)工藝參數優化 濺射功率:濺射功率直接影響濺射速率。功率過高會導致靶材過熱,甚至熔化,影響膜層質量;功率過低則濺射速率太慢,成膜時間過長。因此,需要平衡濺射功率與冷卻效率,例如采用高效的水冷系統,確保靶材在合適的溫度下進行濺射。 工作氣壓:工作氣體(氬氣)的壓力會影響濺射原子的平均自由程,進而影響薄膜的均勻性和致密性。低壓(0.1 - 1 Pa)條件下,濺射原子平均自由程長,沉積速率高,但薄膜均勻性可能較差;高壓(> 1 Pa)時,原子散射增加,沉積速率降低,但薄膜均勻性較好。在實際操作中,需根據具體需求選擇合適的氣壓。 基片溫度:基片溫度對原子的表面擴散和薄膜的結晶結構有重要影響。高溫有助于促進原子的遷移,形成更致密的薄膜,但過高的溫度可能導致基片材料熱膨脹或與薄膜之間產生熱應力問題。通常將基片溫度控制在室溫至 300℃之間。 濺射時間:濺射時間直接關系到薄膜的厚度。時間越長,膜層越厚,但過長的濺射時間可能導致膜層應力積累,出現開裂或剝落現象。需根據濺射速率(如鎳的濺射速率約為 10 - 100 nm/min)合理調整濺射時間。 (三)靶材特性 純度與結構:靶材的純度直接影響薄膜的性能。高純度靶材可減少雜質摻雜,提高薄膜的電導率、機械強度等性能。此外,靶材的結晶狀態也會影響濺射過程,多晶靶材在濺射時可能比單晶靶材具有更均勻的濺射率。 表面狀態:靶材表面的氧化或污染會降低濺射效率。因此,需要定期對靶材進行清潔或預濺射處理,以去除表面的氧化層和污染物。

(四)基片處理 清潔度:基片表面的清潔度對薄膜的附著力至關重要。可采用超聲波清洗或等離子體處理等方法,去除基片表面的油污、灰塵等雜質,增強膜基附著力。 表面粗糙度:適度的表面粗糙度(Ra < 1 nm)可提供更多的成核點,促進薄膜的均勻生長,但過高的粗糙度可能導致薄膜表面粗糙。 偏置電壓:施加 - 50 至 - 200 V 的偏置電壓可改變入射到基片的離子的能量,增強離子轟擊效應,改善薄膜的致密性。但過高的偏置電壓可能導致薄膜損傷或應力增加。 (五)濺射環境控制 反應氣體摻雜:在一些情況下,會引入反應氣體(如氧氣或氮氣)進行反應磁控濺射,以制備氧化物或氮化物薄膜。但在鎳的濺射過程中,引入反應氣體時需要精確控制氣體比例(如 Ar:O? = 20:1),避免靶材表面被過度氧化或氮化,影響濺射速率和薄膜成分。 真空度:濺射腔室的真空度直接影響薄膜的純度。背景真空需優于 5×10?? Pa,以減少殘余氣體對薄膜的污染。

(六)系統配置調整 靶基距:靶材與基片的距離(靶基距)對薄膜的沉積速率和均勻性有重要影響。通常將靶基距設定在 50 - 100 mm 之間,距離過近會導致沉積速率高但均勻性差,距離過遠則均勻性較好但沉積速率降低。對于磁性靶材,需要根據其磁場變化情況優化靶基距。 冷卻系統:高效的冷卻系統(如循環水冷)可防止靶材熱變形,確保濺射過程的穩定性。 (七)薄膜應力與后處理 內應力管理:濺射過程中高能粒子的轟擊會使薄膜內部產生應力,磁性材料由于其晶體結構的不同,可能會產生更大的內應力,影響薄膜的附著力和機械性能。可通過優化工藝參數(如低功率、適當偏壓)來減少薄膜的壓應力或拉應力。 退火處理:在 300 - 500℃進行退火處理可釋放薄膜內的應力,并改善薄膜的結晶性,但退火過程可能會改變薄膜的磁性能。

綜上所述,通過系統地調整上述影響因素,可有效解決磁性靶材鎳在磁控濺射過程中面臨的問題,實現高質量鎳薄膜的高效制備,滿足電子、磁性存儲等領域對高性能薄膜的需求。未來,還需要進一步深入研究磁性靶材磁控濺射的微觀機制,探索更加有效的工藝優化策略,推動磁控濺射技術在磁性材料領域的廣泛應用。

-

磁場

+關注

關注

3文章

900瀏覽量

24561 -

磁控

+關注

關注

0文章

14瀏覽量

11421

原文標題:磁性靶材磁控濺射成膜影響因素

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

貼片電阻的厚膜與薄膜工藝之別

膜厚測試儀的測量范圍 膜厚測試儀的操作注意事項

膜厚測試儀的工作原理 膜厚測試儀的應用領域

靶式流量計的傳感器類型 靶式流量計的校準方法

靶式流量計應用領域 靶式流量計的精度與誤差

靶式流量計的工作原理 靶式流量計和渦街流量計比較

薄膜電阻和厚膜電阻區別介紹

濺射薄膜性能的表征與優化

磁控濺射鍍膜工藝參數對薄膜有什么影響

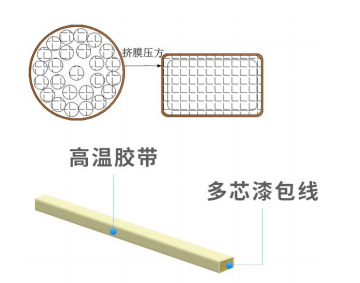

什么是膜包壓方線?

半導體靶材:推動半導體技術飛躍的核心力量

評論