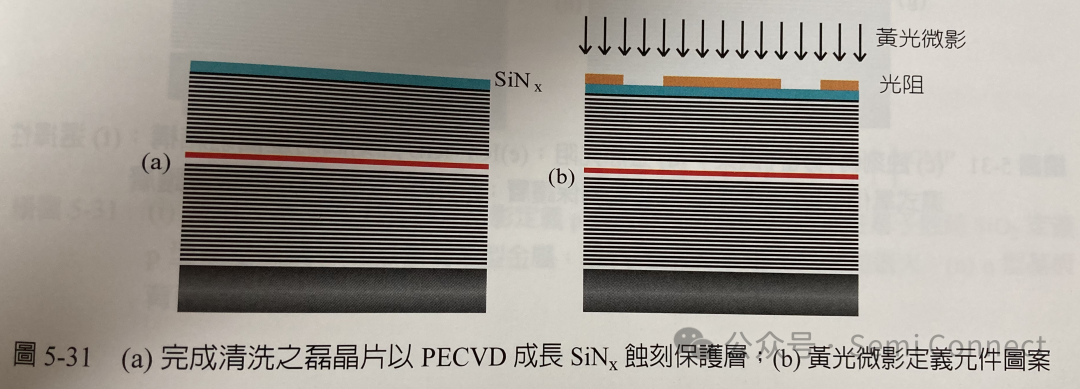

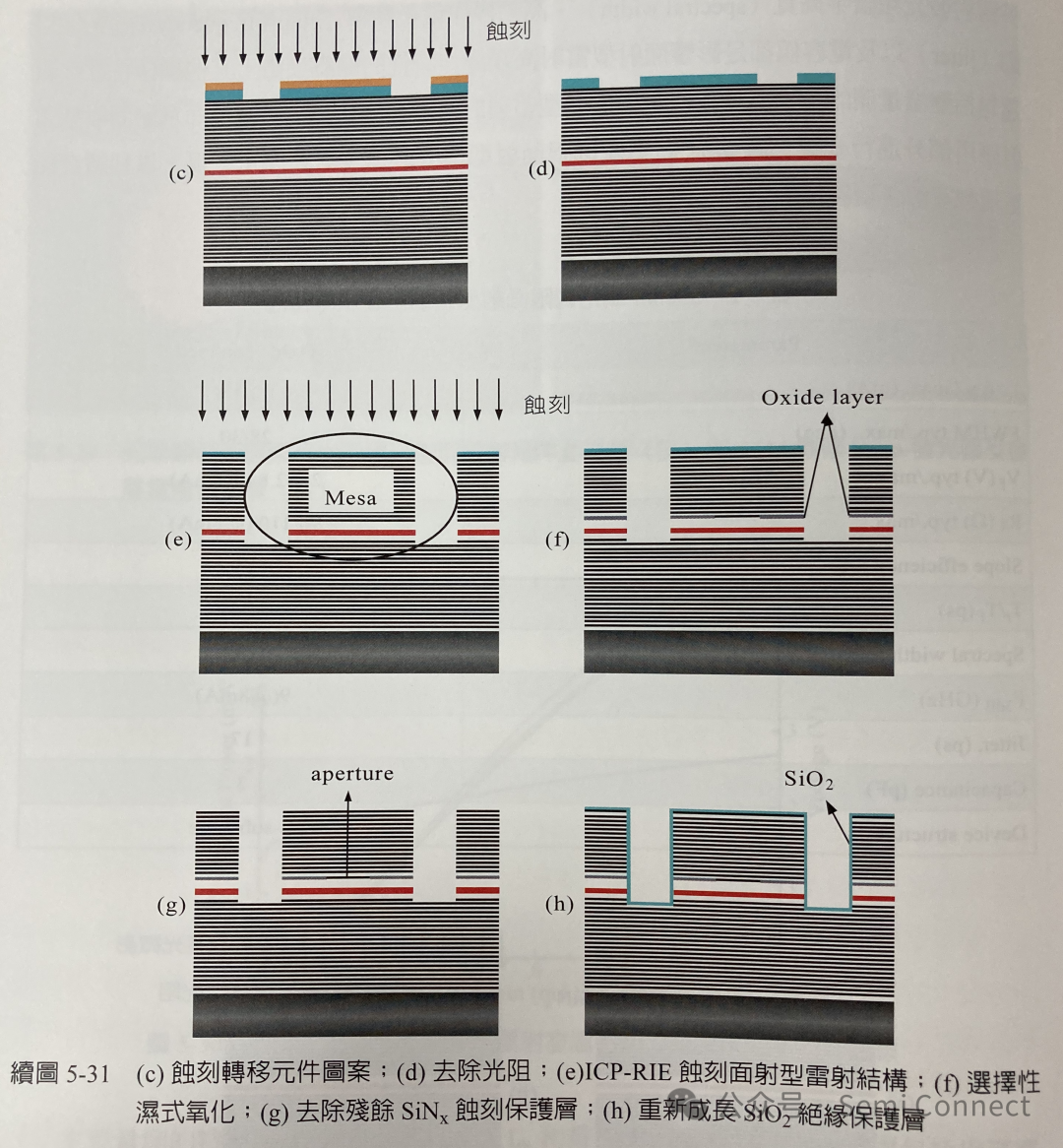

在完成選擇性氧化制程后,通常會將蝕刻后殘留在磊晶片表面繼續(xù)作為氧化制程保護層的SiO2或SiNx以RIE蝕刻去除,然后再將樣品放入PECVD重新成長SiO2或SiNx表面披覆層(surface passivation)以保護元件不受外界環(huán)境水氧侵襲同時提供電性絕緣,典型的制程參數為反應腔體中通入氮氣稀釋之5%矽烷(SiH4),流量160 sccm,笑氣(N2O)流量710 sccm,RF功率20W,壓力500mTorr,制程溫度300°C,成長時間5分鐘,總厚度為200nm。

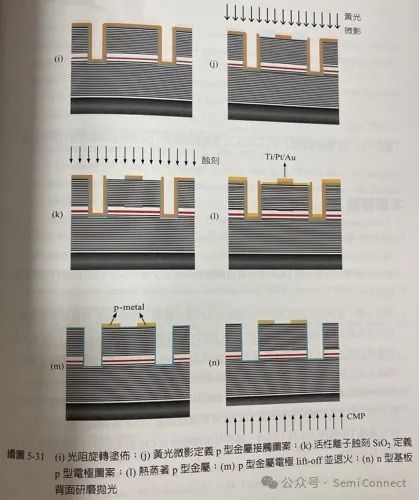

接下來就可以經由黃光微影制程定義出欲鍍上金屬電極的圖案后,將樣品進行RIE觸刻以去除不必要的SiO2或SiNx絕緣層暴露出下方面射型雷射磊晶片最表面重摻雜的歐姆接觸層(ohmic contact layer),以便進行p-型導電電極之制作。完成絕緣層蝕刻后,將樣品以鹽酸或氨水的稀釋液浸泡以去除表面自氧化層,再放入熱蒸著機(thermal evaporator)或濺鍍機(sputter)、電子束蒸鍍機(electron beam evaporator)以蒸鍍金屬電極,一般常用于與p型砷化鎵材料形成歐姆接觸的金屬有金鋅(AuZn)合金,或者分層鍍上Ti/Pt/Au亦可作為p-型導電電極。蒸鍍金屬完成后將樣品放入丙酮中以超音波震蕩去除光阻及其上方不必要的金屬(metal lift-off),然后再置入爐管以溫度420°C通氮氣進行退火五分鐘以形成導電特性良好的歐姆接觸。

通常p型金屬電極尺寸并不足以供后續(xù)元件封裝打線(wire bonding)用途,因此需要另外再進行打線電極(bonding pad)的制作,方法大致上與p-型電極的制作一樣,同樣以黃光微影制程定義出打線電極圖案,然后再分層蒸鍍金屬Ti/Au作為打線電極,蒸鍍完畢后取出樣品放入丙酮中以超音波震蕩去除不必要的金屬,即可完成打線電極。

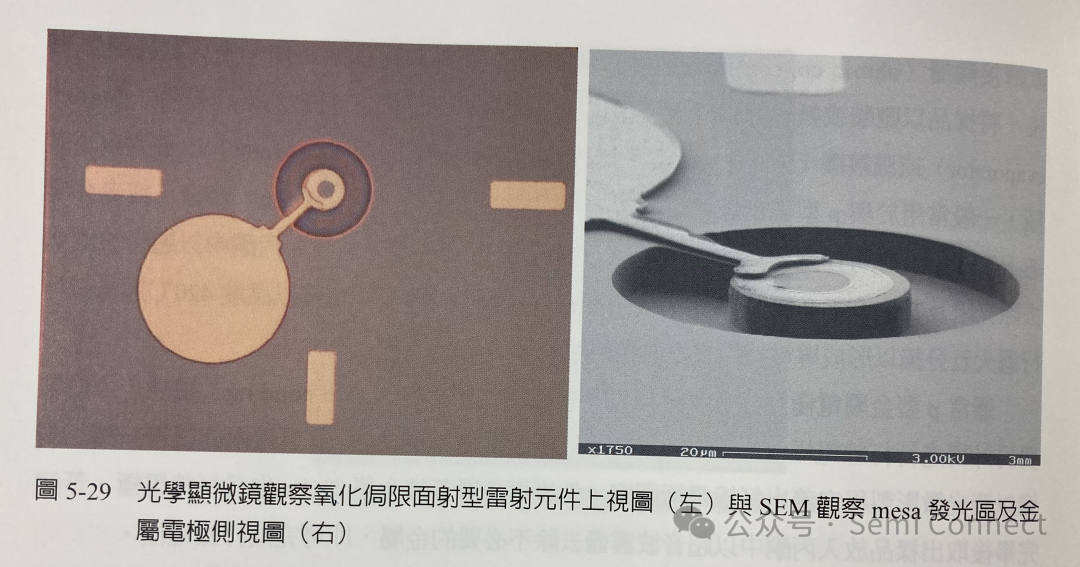

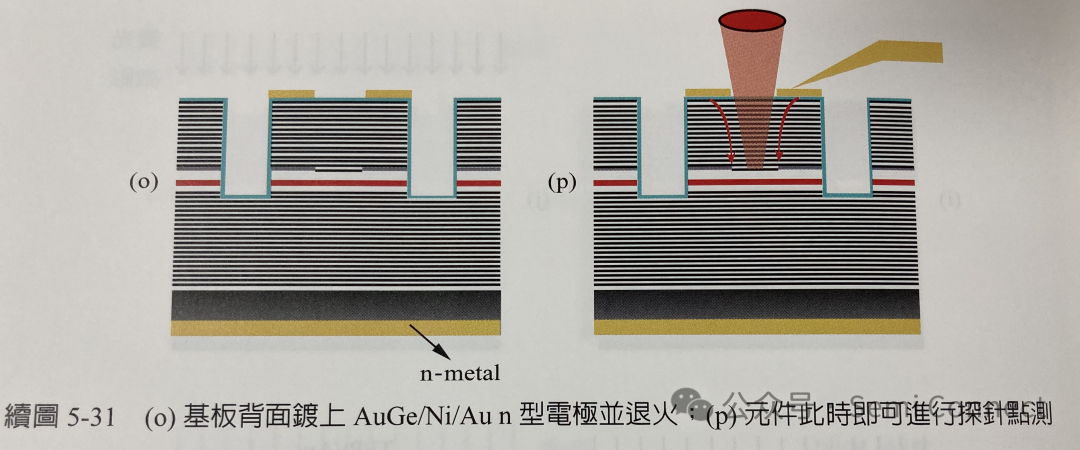

為了降低元件的串聯電阻,一般在進行n-型電極制作之前會先將基板背面利用化學機械研磨拋光(chemical mechanical polishing, CMP)方式磨薄,基板磨薄除了可以減少串聯電阻外,也利于后續(xù)元件切割封裝。磨薄并去除表面氧化層后,同樣利用金屬蒸鍍機臺分層鍍上AuGe/Ni/Au作為n-型導電電極,蒸鍍完畢后同樣進行退火五分鐘,即可形成良好的歐姆接觸電極。上述金屬電極制作方法適用于高摻雜的導電DBR與導電基板,可以形成垂直式結構借由磊晶層最表面的金屬電極注入電流一路向下傳遞到基板背面的金屬電極。基本上到p型及n型電極完成時,面射型雷射就可以進行探針點測確認操作特性或進行元件篩檢,下圖5-29即為完成制程的氧化局限面射型雷射顯微影像。

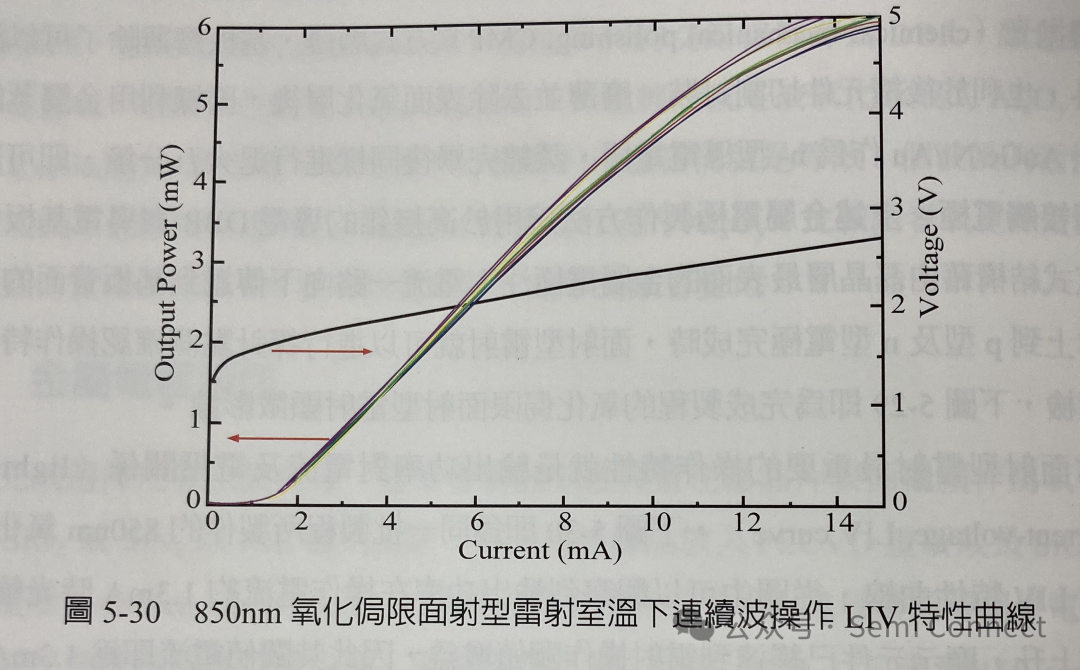

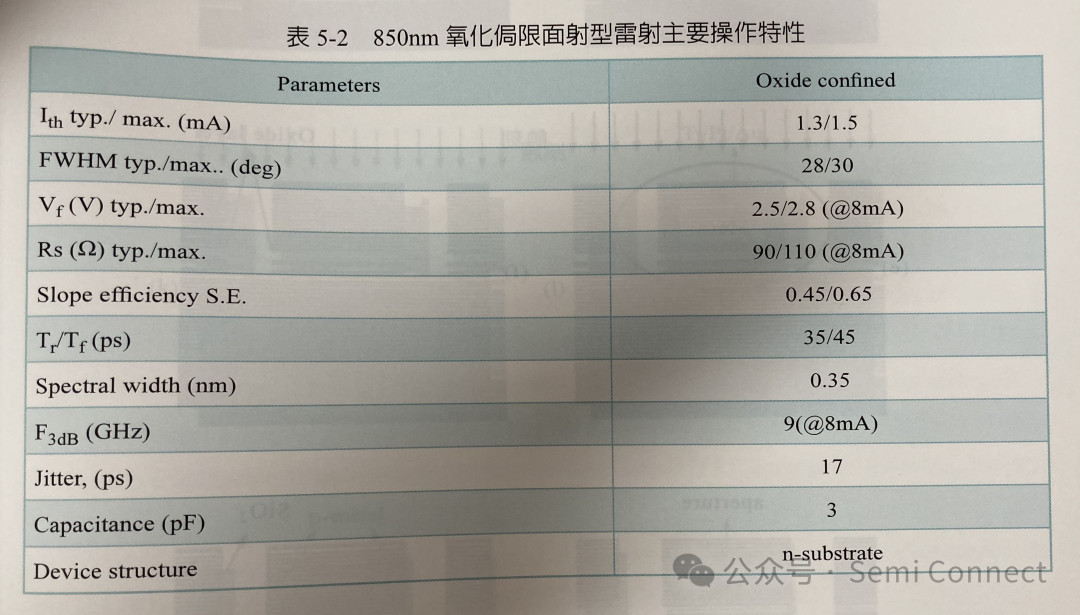

通常面射型雷射最重要的操作特性就是輸出功率對電流及電壓關系(light outputpower-current-voltage, LIV curve),下圖5-30即為同一批制程所制作的850nm氧化局限面射型雷射LIV特性曲線,從圖中可以觀察到輸出功率在操作電流約1.3mA時光輸出功率開始急遽上升,顯示元件已經達到雷射操作閾值增盆,因此其閾值電流即為1.3mA,同時在操作電流15mA時雷射輸出功率達到最大值約6mW,透過IV特性曲線也可以計算出元件串聯電阻,其他面射型雷射操作特性重要參數如表5-2所列。

主要量測的特性除了上述的閾電流Ith和最大輸出功率以外,通常還包括半高寬(full width at half maximum, FWHM)發(fā)散角、順向電壓值Vf、串聯電阻Rs、斜率效率(slope efficiency, S.E.)、上升時間和下降時間 (rise time/ fall time, Tr/Tf)分別為雷射在被脈波激發(fā)時從最大峰值功率的10%上升到90%以及從90%下降回10%所需的時間,另外雷射發(fā)光頻譜半高寬(spectral width)、高頻操作截止頻率(cutoff feguency,f3dB)、抖動(jitter)以及電容值都是影響面射型雷射高頻操作特性的關鍵參數,其他操作特性參數還包括變溫量測的特性溫度以及單模面射型雷射的旁模抑制比等,將在下面章節(jié)面射型雷射應用部分進行介紹。圖5-31將氧化局限面射型雷射制程步驟圖像化呈現,以利讀者能更清楚理解各項制程的目的。

-

電極

+關注

關注

5文章

835瀏覽量

27614 -

金屬電極

+關注

關注

0文章

8瀏覽量

6566

原文標題:金屬電極制作

文章出處:【微信號:Semi Connect,微信公眾號:Semi Connect】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

各類電容失效原因詳細解剖

如何規(guī)避等離子清洗過程中造成的金屬離子析出問題?

厚膜電阻和貼片電阻的區(qū)別是什么

金屬電極對高階泛音石英晶體諧振器振動頻率的影響

厚度剪切振動石英晶體板雙層電極的熱效應

當石墨烯遇到慢光:打造世界最佳納米熱電極

液態(tài)金屬可以成為一種很有前途的替代傳統電極的方法

電磁水表電極的極化現象

可用于體內心電檢測的本征可拉伸傳感電極陣列

鋰金屬電極的兩種典型失效形式

鋰離子在含人工SEI薄膜的鋰金屬負極表面的電沉積行為

太陽能電池電極制作工藝,我們該怎樣選擇電極材料?

太陽能電池電極制作工藝,我們該怎樣選擇電極材料?

評論