模擬量采集模塊與PLC(可編程邏輯控制器)的通訊是工業自動化控制系統中至關重要的一環。這一通訊過程不僅確保了模擬信號的準確傳輸,實現數據的實時采集、轉換和處理,為自動化控制提供了堅實的基礎。

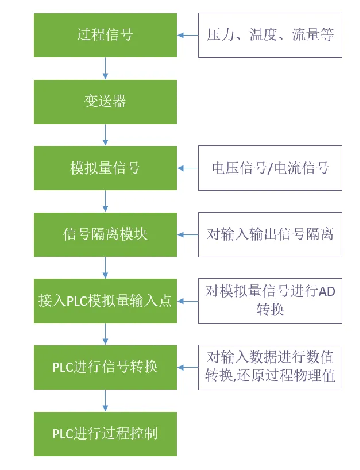

模擬量采集模塊是一種將現場數據點的模擬量信號轉換為數字信號,并傳輸到主機或由PC控制遠程主站點的信息設備。其核心在于模數轉換(AD轉換)技術,即將連續的模擬信號轉換為離散的數字信號。這一過程通常涉及以下幾個關鍵步驟:

1.傳感器檢測:傳感器作為信號的源頭,負責檢測諸如溫度、壓力、流量等物理量,并將物理量轉換為電信號。電信號通常是非標準的,需要進一步處理。

2.變送器轉換:變送器接收傳感器輸出的非標準電信號,并將其轉換為標準的電流信號(如4-20mA)或電壓信號(如0-10VDC)。這一步驟確保了信號的長距離傳輸和抗干擾能力。

3.AD轉換模塊數字化處理:經過變送器處理后的標準模擬信號,通過模擬量采集模塊的AD轉換模塊進一步轉換為數字信號。這一轉換過程確保了信號的精確性和可處理性。

PLC的通訊接口與功能

PLC是一種專門為工業環境下應用而設計的數字運算操作的電子系統。采用可以編制程序的存儲器,用來執行存儲邏輯運算、順序控制、定時、計數和算術運算等操作指令。PLC通過數字或模擬的輸入(I)和輸出(O)接口,控制各種類型的機械設備或生產過程。

在PLC的硬件結構中,通訊接口是一個重要組成部分。用于實現PLC與外部設備之間的數據交換。常見的通訊接口包括RS-232、RS-485、以太網等。接口不僅支持點對點的通信,支持多點通信和網絡通信,可與其他設備(如傳感器、執行器、計算機等)進行高效的數據傳輸。

通訊方式

模擬量采集模塊與PLC的通訊主要基于串行通信原理。在通訊過程中,模擬量采集模塊作為從設備,PLC作為主設備。主設備通過發送命令給從設備,請求其發送數據或執行某些操作。從設備接收到命令后,根據命令要求執行相應的操作,并將結果數據發送回主設備。

通訊過程中,數據通常以幀的形式進行傳輸。每一幀數據都包含起始位、數據位、校驗位和停止位等部分。起始位用于標識一個數據幀的開始,數據位包含實際要傳輸的數據,校驗位用于檢測數據在傳輸過程中是否發生錯誤,停止位則用于標識一個數據幀的結束。

1.串行通信基礎:串行通信是通過一對連接導線,將發送與接收方進行連接,傳輸數據的每一個二進制位,按規定的順序,在同一連接導線上依次進行發送與接收。PLC的通信一般都是用串行通信,因為它具有線路簡單、成本低廉、易于實現等優點。

2.通訊協議:為了確保數據的準確傳輸,模擬量采集模塊與PLC之間需要遵循特定的通訊協議。常用的通訊協議包括Modbus RTU、PROFIBUS等通用通信協議。擬量采集模塊與PLC之間的通訊接口主要有RS485、RS232等。其中,RS485接口因其傳輸距離遠、抗干擾能力強等特點,在工業自動化控制系統中得到了廣泛應用。

3.電流信號傳輸:通常采用4-20mA的標準電流信號,因其抗干擾能力強,能在長距離傳輸線路電阻變化時保持信號準確性。這種方式特別適用于需要長距離傳輸模擬信號的場合,如大型工廠或智能建筑系統。

4.電壓信號傳輸:通過0-10VDC等電壓信號進行,但需注意線路損耗和干擾問題。為了提高傳輸效率和抗干擾能力,可采用信號隔離放大器或電壓變送器增強驅動能力。

3.分布式I/O與現場總線技術:將信號接入分布式I/O模塊,再利用現場總線(如Profibus、CANopen等)將數字信號傳輸到主控制器?。

模擬量采集模塊與PLC(可編程邏輯控制器)的通訊機制,確保模擬信號能夠準確、高效地傳輸至PLC進行處理,為實現精確控制和優化生產流程提供了堅實的基礎。

審核編輯 黃宇

-

plc

+關注

關注

5016文章

13383瀏覽量

464746 -

模擬量采集

+關注

關注

0文章

24瀏覽量

2967

發布評論請先 登錄

相關推薦

PLC模擬量信號數據采集如何實現

plc模擬量的計算與優勢

三菱plc模擬量輸出怎么寫

plc開關量模擬量的接線技巧

plc模擬量和數字量之間的轉換方法

什么是IO模擬量模塊?

PLC對模擬量信號的處理過程及方法 詳解版

模擬量采集模塊如何與PLC通訊

模擬量采集模塊如何與PLC通訊

評論