一、基準的定義

首先我們要清楚關于基準的一些定義,根據國標GB/T1182、GB/T4249-1996、GB/T16671-1996中的定義。

基準要素:是指用來確定被測要素方向和位置的要素,在零件上用來建立基準并實際起基準作用的實際要素如一條邊、一個表面或一個孔等。

基準:是用來確定生產對象上幾何關系所依據的點、線、面,也就是說基準就是起始的點、線、面。

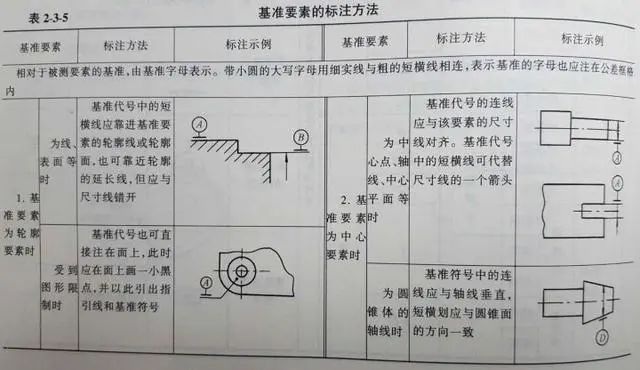

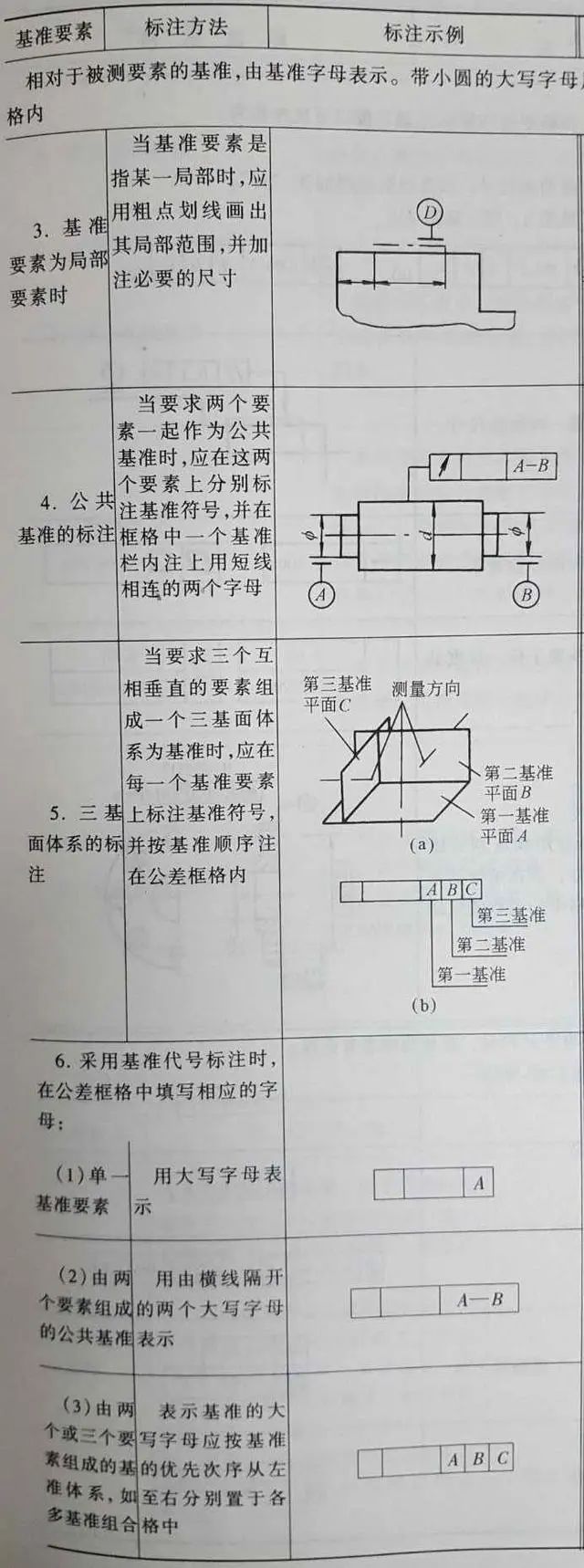

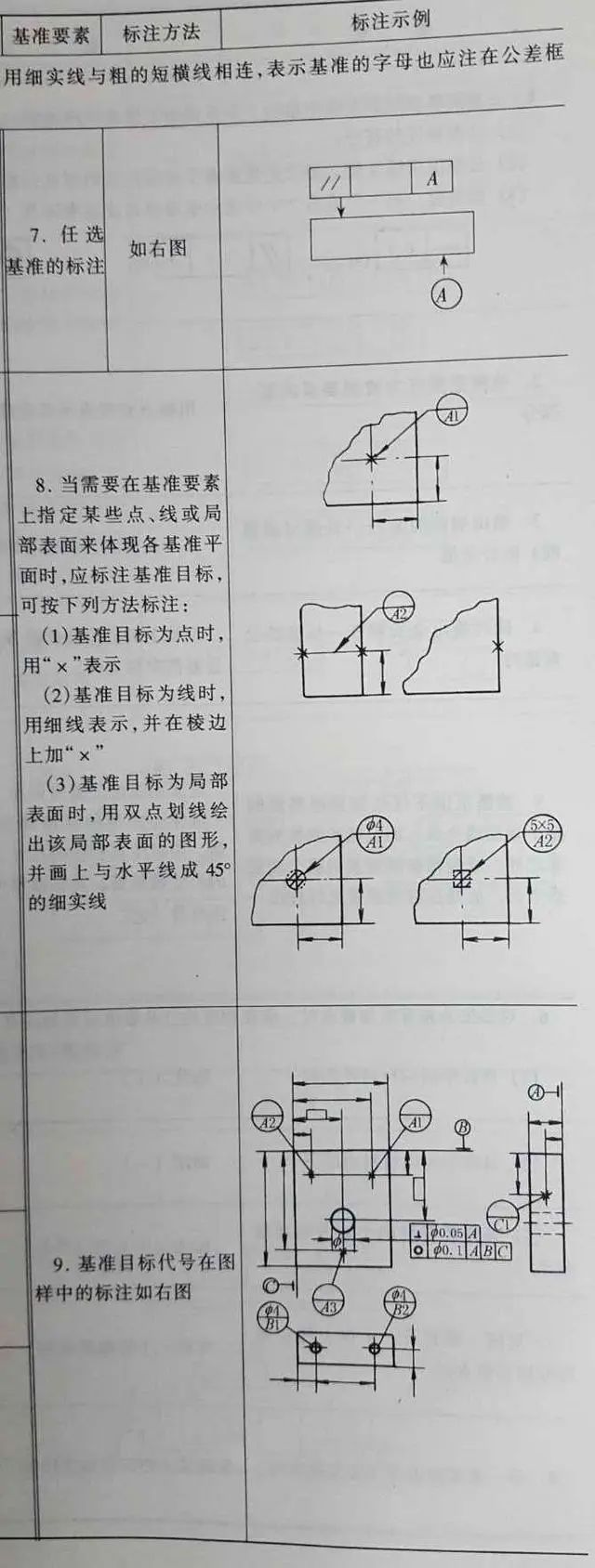

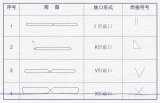

二、基準的標注方法

三、基準的應用基準是形位公差中的一個要素,如果沒有基準這個要素,形位公差也就無從談起,所以在談基準前,我們要了解什么是形位公差。

形位公差:任何零件都是由點、線、面等要素構成,在零件的機械加工過程中,零件的實際要素總是會和理想要素存在一定的誤差,而這些誤差主要分為形狀誤差和位置誤差,為了保證零件的誤差在我們設計的可控范圍內,我們在設計之初就會對零件標注適當的形狀公差和位置公差,它們統稱為形位公差。

在設計過程中,我們會根據零件的功能和作用來標注相應的形位公差,這些形位公差要在零件加工質量上保證零件裝配完畢后能夠達到我們預期的各種功能和精度要求,如何定義這些形位公差就是我們通常所說的設計能力,你的設計能力的高低標志之一就在于你如何把握這些形位公差的標注和保證。

現在我們可以來回答一個問題了,為什么要基準,那是因為如果沒有基準,形位公差根本就無法標注,基準是形位公差的一個基礎和必要要素。

如何來定義一個零件的基準,通俗一點講,就是如何選取一個基準面,我們主要從兩個方面的考慮(設計經驗分享)。

1、 從裝配要求的角度來考慮,你所設計的這個零件在整機裝配過程中是一個什么樣的結構狀態,它在整機結構中起一個什么樣的作用,如果要達到既定的功能要求,你需要這個零件保證什么樣的加工精度,裝配過程中,這個零件的安裝基準是哪一個?裝配流程的檢測過程中,哪個位置作為基準可以讓我們更好、更快的對這個零件進行裝配,如果有加工不合格的形象,選取的基準面是否便于零件的二次裝夾和加工,這些都是問題都是我們在設計之初就要問自己的,在放置基準面的時候就要問自己的。

2、 從機械加工的角度來考慮,對加工零件選取的基準面是否利于劃線和粗加工,通常我們的加工順序就是先加工基準面,再利用基準面進行定位來加工其它的位置,所以基準面的選取一定要考慮,當一個零件還是毛坯狀態的時候,在外形結構上是不是適合先作為基準面來加工,基準面加工好了之后,是不是適合用它來作為基準面定位加工別的位置,一個要考慮定位和夾緊方式,一個要考慮加工方式(如用什么設備來加工,用什么刀具來加工),還要考慮盡可能的減少零件裝夾的次數,如果零件在加工過程中仿佛的進行裝夾,那這個零件的加工質量也是堪憂的,最佳的加工就是一次裝夾加工成型,這樣的誤差是最小的,這時候零件的誤差就基本上等于加工設備的誤差,如果仿佛裝夾的話,那裝夾的誤差就要比加工設備的誤差大得多,甚至會因為操作者的疏忽而導致零件的加工報廢,所以在選取基準的時候,要充分的考慮加工基準是否合適。

所以一個好的設計工程師,他不僅要了解零件的結構設計,還要充分的熟悉加工工藝,熟悉裝配工藝,熟悉加工設備的加工能力,熟悉如何控制成本等等,這是一個對個人綜合素質要求相對較高的職位,這也是為什么要成為一個真正的設計工程師需要多年積累的原因所在,因為這根本就不是涉及一個崗位的事情,而是牽涉到一個產業鏈的多個環節的事情。

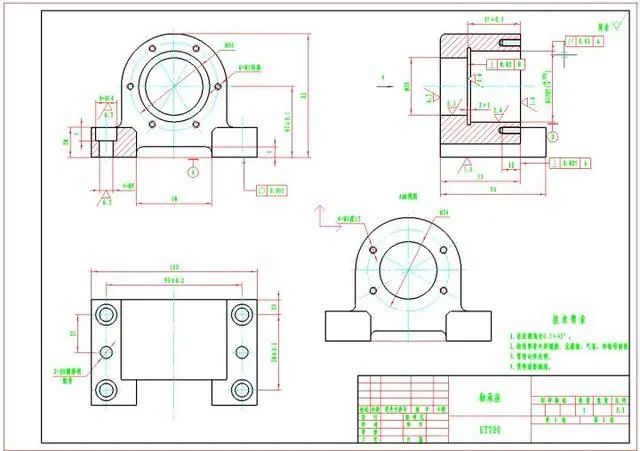

下面,我們來用一張圖紙做一個基準面選取的說明。

上圖是一個絲桿軸承座,就是固定絲桿一端的軸承支座,我們可以通過這個零件來說一下基準面的選取方法。

1、我們先要了解這個軸承座的裝配位置和功能要求,這個軸承座是用來固定和支撐絲桿的,而絲桿是設備的一套傳動系統中的主要組成部分,這個部分決定設備傳動系統的可靠性和傳動精度,所以這個部位的安裝是一個關鍵性的安裝。再來看這個軸承座的安裝要求,主要的裝配結構是絲桿裝在軸承上,軸承裝在軸承座里面,軸承座裝在支承大件上,那就意味著,軸承孔可軸承座的固定面(與支承大件的結合面)是需要有較高的加工精度要求才能保證我們最后的絲桿傳動系統的裝配精度,所以我們就針對軸承孔和固定面來標注行為公差。

2、從零件的結構來分析,我們可以看到,這個零件需要用的加工設備為銑床,鏜床或者加工中心就可以基本完成。包括的加工工序是銑面、鏜孔,鉆孔、攻絲等工序,如果有一臺立式加工中心,完全可以做好整個零件,但是不能在一次裝夾的情況下來完成整個零件,會牽涉到多次裝夾。

3、我們首先選取軸承座與支承大件的結合面來做基準,因為這個基準便于加工的劃線和基準面的初加工,同時這個也是我們裝配過程中的基準面,所以以這個面為基準是非常合適的,那我們就把基準面A放在這個面上,同時我們對這個基準面有一個平面度要求0.015,因為作為別的要素的加工基準,基準面也得具有一定的形狀公差要求才行,否則是無法保證的,然后我們根據裝配要求,來定義軸承孔47mm相對這個面的平行度要求為0.02(為什么是這么多,以后的文章再說,今天主要說基準面的選取),然后我們更具裝配要求,再以軸承孔47mm的軸線為基準B來定義軸承端面對軸線的垂直度要求為0.02,因為裝配過程中,軸承是需要貼死這個端面的,當拉緊絲桿的時候,如果這個面不與軸承孔軸線垂直,就有可能讓絲桿處于一個扭曲的狀態,不利于絲桿的高效率、高精度傳動。

4、從機械加工的角度來解釋,把基準面A加工好后,以基準面A為定位面裝夾軸承座,然后用鏜床鏜孔47mm,保證孔與基準面的平行度,然后直接用鏜刀刮軸承端面,保證軸承端面相對于基準B的垂直度,然后在刮外端面相對于A的垂直度,這樣主要的形位公差就可以一次裝夾完成加工,這樣的加工是誤差最小的,因為沒有裝夾誤差在里面,零件加工的誤差通常只來自與加工設備的誤差和刀具的誤差以及加工變形等,而這些誤差是相對較小的,比起裝夾的誤差來,這些誤差都更為可控。

以上就是基準面的選取過程和設計注意事項,雖然有的地方說起來很簡單,或者有一筆帶過的省略,但是作為一個設計工程師,需要打下一個堅實的基礎才能更好的做好的設計,這也就是為什么剛畢業的大學生一定要到機械加工車間和裝配車間去的原因所在,去了解那些細節,去積累那些基礎知識,然后才能成就你的設計夢想,因為這是你們繞不過去的坎。

-

軸承

+關注

關注

4文章

2129瀏覽量

31293 -

標注

+關注

關注

0文章

9瀏覽量

8445

原文標題:機械設計之設計中如何取基準

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

PAD貼片電阻識別標注方法

CAD教程:電氣CAD軟件中CAD標注設置技巧

CAD怎么標注坐標?CAD坐標標注教程

AutoCAD內常用術語的自動標注方法

新聞圖像人臉標注方法

區間聯絡線選取方法

滌綸電容器參數的標注方法

基于強化學習的壯語詞標注方法

焊接符號標注實例及方法

基準定義、標注方法及設計選取

基準定義、標注方法及設計選取

評論