碳化硅(SiC)作為一種高性能材料,在大功率器件、高溫器件和發光二極管等領域有著廣泛的應用。其中,基于等離子體的干法蝕刻在SiC的圖案化及電子器件制造中起到了關鍵作用,本文將介紹干法刻蝕的概念、碳硅反應離子刻蝕以及ICP的應用。

1干法蝕刻概述

干法蝕刻的重要性

精確控制線寬:當器件尺寸進入亞微米級(<1μm)時,等離子體蝕刻因其相對各向異性的特性,能夠精確地控制線寬,成為SiC蝕刻的首選方法。

化學穩定性挑戰:SiC的化學穩定性極高(Si-C鍵合強度大),使得濕法蝕刻變得困難。濕法蝕刻通常需要在高溫或特定條件下進行,且線寬控制難度大。因此,干法蝕刻成為解決這一問題的有效途徑。

干法蝕刻的主要方法

反應離子蝕刻(RIE)是SiC干法蝕刻的主要方法。它通過物理濺射和化學腐蝕相結合的方式去除SiC材料。

物理濺射:利用等離子體發射的高能粒子轟擊SiC表面,實現材料的物理去除。

化學腐蝕:等離子體中的活性化學物質與SiC表面物質發生反應,促進材料的化學去除。

RIE蝕刻的工藝特點

氟基等離子體:氟基RIE蝕刻可以實現高蝕刻速率(100~1000?/min)和高度的各向異性,適用于亞微米尺寸的圖案化。

氣體組合:六氟化硫和氧氣是研究最多的氣體組合,廣泛用于SiC蝕刻。但金屬掩模會產生微掩蔽問題,導致蝕刻表面產生草狀結構。

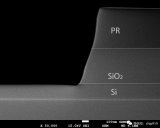

掩模材料:為了消除金屬顆粒的影響,研究使用了基于氯和溴的化學反應物,但這些反應物的蝕刻速率較慢。使用CMOS工藝兼容的掩模材料(如二氧化硅和氮化硅)是未來的研究方向。

RIE蝕刻的挑戰與解決方案

殘留物問題:長時間蝕刻后,SiC表面容易形成殘留物,導致表面粗糙。這可能是由于商用RIE系統設計用于大尺寸硅晶片,而非小尺寸的SiC襯底所致。

解決方案:優化RIE工藝參數,如氣體流量、蝕刻時間和等離子體功率等,以減少殘留物的生成。同時,開發適用于小尺寸SiC襯底的專用RIE系統也是解決這一問題的有效途徑。

反應腔類型的影響

選擇合適的反應腔類型和操作條件對于實現碳化硅蝕刻的高速率、高選擇性以及獲得垂直側壁和光滑表面至關重要。

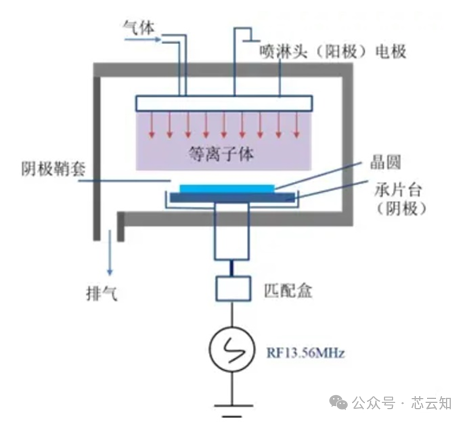

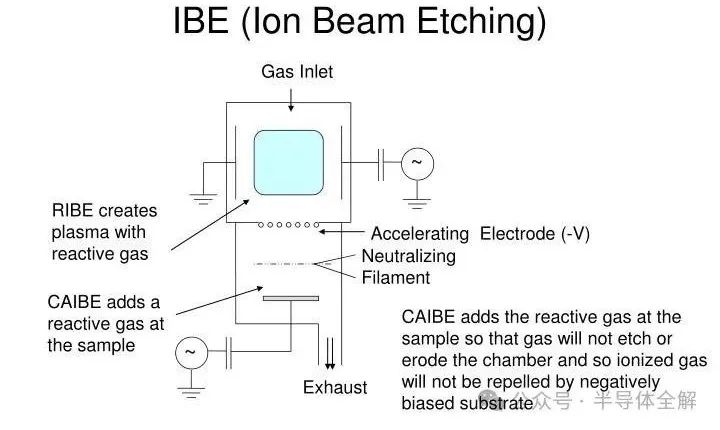

常規反應離子蝕刻系統:使用兩個平行板和射頻等離子體發生器的常規反應離子蝕刻系統通常具有低等離子體密度和高能量物質。在這種反應腔中,對碳化硅的蝕刻主要通過物理濺射進行,這可能導致蝕刻表面粗糙,并且對常用掩模材料的選擇性較低。

高密度低壓等離子體蝕刻反應腔:為了克服常規系統的缺點,大多數碳化硅蝕刻采用高密度低壓等離子體蝕刻反應腔。這種反應腔能夠產生高密度的等離子體,同時在較低的壓力下操作,從而減少了離子散射,降低了各向異性的橫向蝕刻速率,有利于獲得垂直側壁和光滑表面。

2 碳化硅反應離子蝕刻

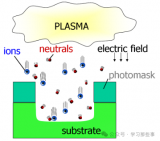

碳化硅的反應離子蝕刻涉及物理和化學過程的結合。等離子體放電期間產生的帶電粒子、光子和中性粒子等,通過物理濺射和化學蝕刻機制去除材料。主要機理取決于反應副產物的活性和離子化物質的能量。

等離子體蝕刻分類

根據原料氣體、等離子體壓力和樣品偏置電極的連接方式,等離子體蝕刻可分為四類:濺射、等離子體化學蝕刻、離子增強化學蝕刻和緩蝕劑控制的化學蝕刻。反應離子蝕刻通常包含后兩類過程,允許在蝕刻速率和各向異性之間進行權衡。

氧氣的影響

氧原子與不飽和氟化物反應,生成活性氟原子,同時消耗聚合物;

氧氣使硅表面更像“氧化物”,減少蝕刻位點,降低蝕刻速率;

氧氣作為添加劑稀釋含氟氣體,進一步降低蝕刻速率;

在碳化硅蝕刻中,隨著氧氣百分比的增加,蝕刻速率通常降低。這是因為通過碳氧反應去除碳的效率可能低于通過碳氟反應。在低氧氣百分比條件下,可獲得最高的3C-SiC蝕刻速率。

F/C比對蝕刻效果的影響

在硅蝕刻中,F/C比(氟原子與來自氣相蝕刻劑的碳原子的比例)是影響蝕刻的關鍵因素。高F/C比的氣體可獲得高蝕刻速率,而低F/C比可能導致聚合物沉積,形成錐形蝕刻輪廓。

碳化硅蝕刻的特殊性

與硅蝕刻相比,碳化硅蝕刻具有以下特點:

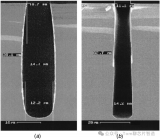

利用石墨薄片可獲得高度各向異性的蝕刻輪廓;

碳化硅本身提供碳,增強聚合物形成,防止側壁被蝕刻;

目前研究的氟化氣體均不能在碳化硅蝕刻中產生咬邊輪廓。

高能離子通量的影響

在純化學等離子體蝕刻工藝中,高能離子通量對蝕刻效果也有重要影響。因此,在設計和優化碳化硅反應離子蝕刻工藝時,需要綜合考慮氣體組成、壓力、功率和離子通量等因素。

3 碳化硅反應離子蝕刻案例

實驗設置

樣品與電極:實驗中使用3C-SiC、6H-SiC、4H-SiC樣品,置于裸露或石墨覆蓋的鋁電極上進行反應離子蝕刻。

氣體混合物:研究CF4/CHF3、NF3/CHF3、SF6/CHF3以及NF3/SF6等雙氟化氣體混合物對碳化硅蝕刻的影響。

蝕刻特性

蝕刻速率:3C-SiC通常具有比6H-SiC更高的蝕刻速率,部分歸因于其較高的缺陷密度;在雙氟化氣體混合物中,碳化硅的蝕刻速率通常隨CHF3百分比的增加而降低。

純NF3、CF4或SF6氣體中可獲得6H-SiC的最高蝕刻速率。

無殘留蝕刻:純CHF3可產生無殘留的蝕刻表面,但蝕刻速率較低;通過調整雙氟化氣體混合物的比例,可獲得既高蝕刻速率又無殘留的實驗條件。

直流偏壓:較高的直流偏壓不一定導致較高的蝕刻速率,蝕刻速率與所施加的直流偏壓不具有簡單的線性關系,但一定程度的偏壓是物理或化學蝕刻碳化硅所必需的。

實驗改進

石墨覆蓋:在鋁電極和樣品之間使用石墨覆蓋,以提高碳化硅的蝕刻速率,并防止產生殘留物。

參數優化:通過增大射頻功率和流速,改進標準蝕刻參數,發現了多種使蝕刻速率大于500?/min的條件。

結論

雙氟化氣體混合物為碳化硅反應離子蝕刻提供了多種可能性,通過調整氣體比例、直流偏壓、射頻功率和流速等參數,可獲得既高蝕刻速率又無殘留的實驗條件。

石墨覆蓋的鋁電極有助于進一步提高蝕刻速率,并防止產生殘留物;碳化硅的蝕刻速率與所施加的直流偏壓不具有簡單的線性關系,但一定程度的偏壓是必需的;通過優化實驗參數,碳化硅反應離子蝕刻的蝕刻速率可達到相當高的水平。

4 ICP的應用與優化

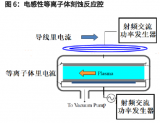

碳化硅(SiC)因其優異的物理和化學性質,在電子應用、傳感器、微機電系統(MEMS)以及極高壓功率器件等領域展現出巨大潛力。然而,為了實現這些先進結構,需要高效的深蝕刻技術。電感耦合等離子體(ICP)蝕刻作為一種高密度等離子體干蝕刻技術,能夠滿足碳化硅深蝕刻的需求,實現無殘留且高蝕刻速率的加工。

ICP蝕刻的基本原理與特點

ICP蝕刻利用高頻電磁場在反應室內產生高密度等離子體,通過調整工藝參數(如ICP線圈功率、壓板功率、工作壓力等)來控制離子的能量和方向性,從而實現對碳化硅材料的高效蝕刻。與常規平行板反應離子蝕刻相比,ICP蝕刻具有更高的離子通量和更靈活的工藝參數調整范圍。

ICP蝕刻中的溝槽效應與挑戰

盡管ICP蝕刻具有諸多優點,但在碳化硅加工過程中仍面臨溝槽效應等挑戰。溝槽效應是由于離子反射和電荷效應導致的襯底表面不均勻蝕刻現象,可能對器件的制造和可靠性造成潛在危害。研究表明,添加氧氣氣體時會增強溝槽效應,因為會形成鈍化層SiFxOy。

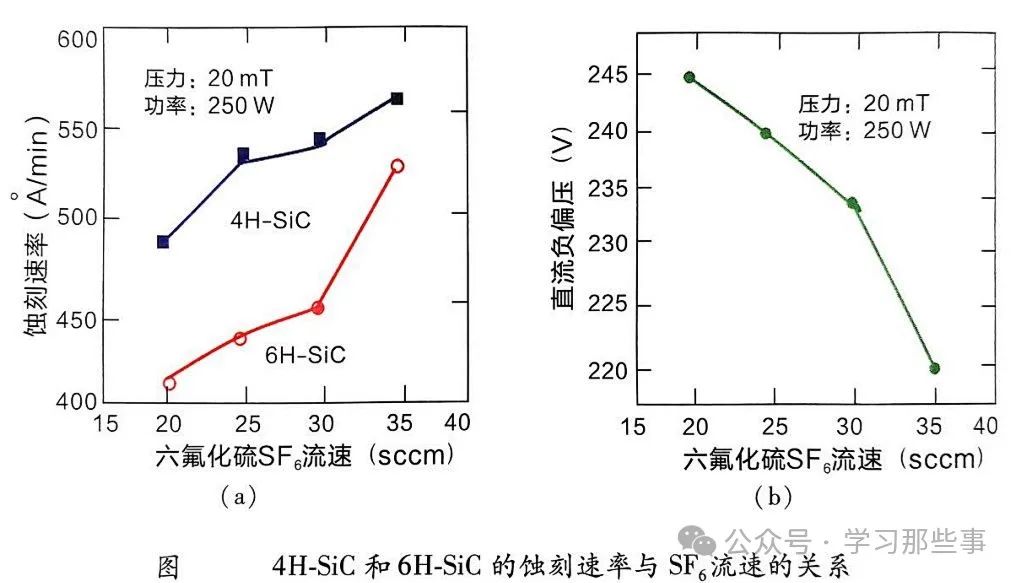

工藝參數對ICP蝕刻的影響與優化

壓板功率:隨著壓板功率的增大,離子轟擊能量增加,有助于提高碳化硅的蝕刻速率和改善物理蝕刻機制。然而,高的壓板功率會導致掩模濺射增加,降低Ni/SiC的選擇性。

ICP線圈功率:增加ICP線圈功率會增強化合物的解離以及氟自由基和離子的產生,提高表面化學反應機制,從而提高蝕刻速率。但同時,活性離子含量的增加會導致更高的離子注量轟擊襯底,降低直流偏壓和離子轟擊能量。因此,需要平衡ICP線圈功率對等離子體性能和蝕刻速率的影響。

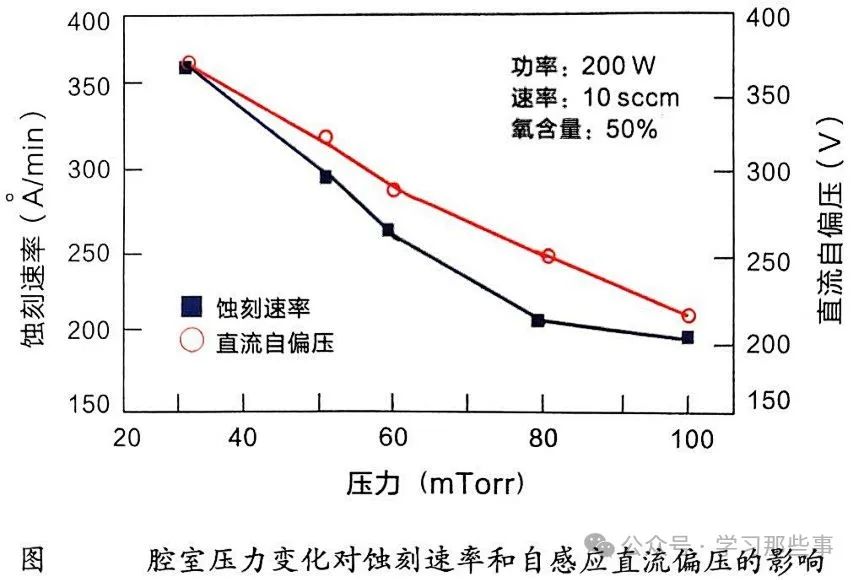

工作壓力:離子的平均自由程和平均壽命隨著壓力的增加而下降,導致離子含量降低和直流偏壓增加。蝕刻速率隨壓力的增加而降低的現象可以通過入射離子方向性的降低來解釋。通過調整工作壓力,可以控制微溝槽蝕刻的深度和側壁坡度。

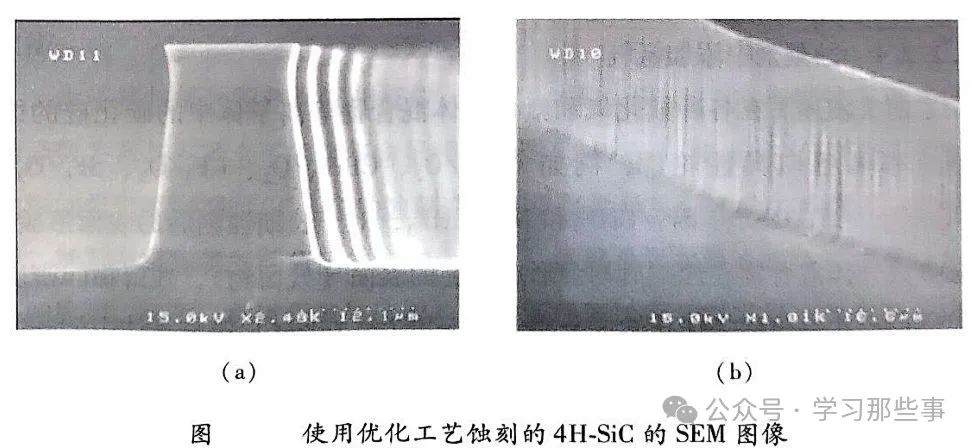

優化工藝參數實現高效蝕刻

使用低的壓板功率來減少鎳的濺射量,同時使用高的ICP線圈功率和低壓力(8mTor)來確保高蝕刻速率和避免微溝槽效應。

通過這種方法,獲得了940nm/min的蝕刻速率,Ni/SiC的選擇比在60左右,輪廓角為83°左右。

-

等離子體

+關注

關注

0文章

128瀏覽量

14401 -

蝕刻

+關注

關注

9文章

423瀏覽量

15769 -

ICP

+關注

關注

0文章

73瀏覽量

13002

原文標題:詳談碳化硅蝕刻工藝——干法蝕刻

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

釋放MEMS機械結構的干法刻蝕技術

請教碳化硅刻蝕工藝

干法刻蝕之鋁刻蝕的介紹,它的原理是怎樣的

干法刻蝕工藝介紹

干法刻蝕解決RIE中無法得到高深寬比結構或陡直壁問題

干法刻蝕和清洗(Dry Etch and Cleaning)

干法刻蝕工藝的不同參數

干法刻蝕側壁彎曲的原因及解決方法

評論