本文介紹了什么是原子層刻蝕(ALE, Atomic Layer Etching)。

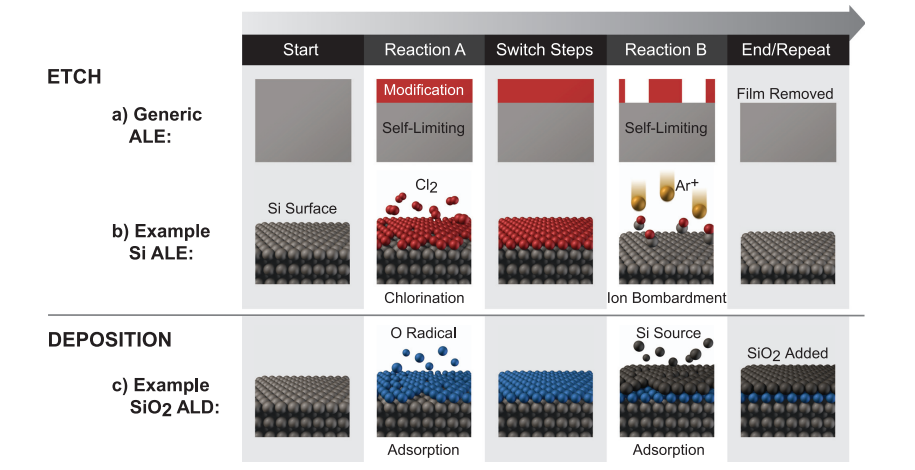

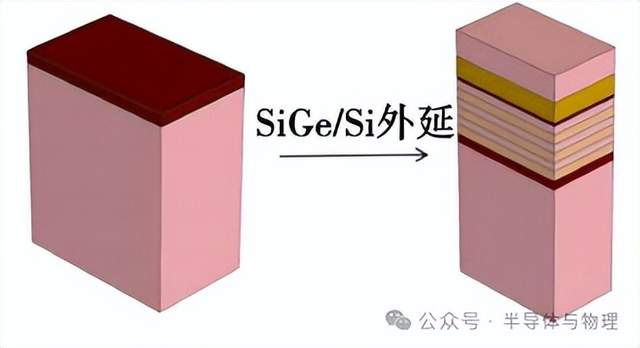

1.ALE 的基本原理:逐層精準刻蝕 原子層刻蝕(ALE)是一種基于“自限性反應”的納米加工技術,其特點是以單原子層為單位,逐步去除材料表面,從而實現高精度、均勻的刻蝕過程。它與 ALD(原子層沉積)相對,一個是逐層沉積材料,一個是逐層去除材料。

ALE 通常由以下兩個關鍵階段組成: 表面活化階段:使用氣相前體或等離子體激活表面,形成化學吸附層或修飾層。 例如,通過引入鹵化物前體(如 Cl?、SF?),與目標材料發生化學反應,在表面生成易于刻蝕的化學物質。 物理去除階段:通過離子轟擊、加熱或化學輔助,選擇性去除表面已修飾的原子層,而不影響未活化區域。 去除過程嚴格受限于表面活性層的厚度,確保每次循環僅去除一個原子層。這種分步進行的反應和刻蝕,避免了傳統刻蝕中材料過度移除或損傷的問題。

2. ALE 的主要特性與優勢

2.1 原子級精度

特性:ALE 可實現單原子層單位的去除,刻蝕深度和速率均可精確控制。

原因:每一步驟都是自限性反應,刻蝕厚度由表面化學反應決定,不依賴時間或反應劑濃度。

應用:適用于 7nm、3nm 及更先進節點的半導體器件制造。

2.2 均勻性與高深寬比能力

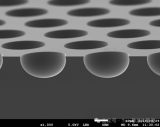

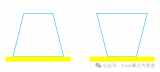

特性:在高深寬比(Aspect Ratio, AR)的三維結構中,ALE 依然能夠保持均勻刻蝕,不會出現傳統技術中底部過刻或側壁傾斜的現象。 原因:自限性反應避免了離子轟擊的方向性影響,同時確保側壁和底部刻蝕速率一致。 應用:適合 3D NAND 閃存、FinFET 晶體管等需要高縱深結構的加工。

2.3 高選擇性

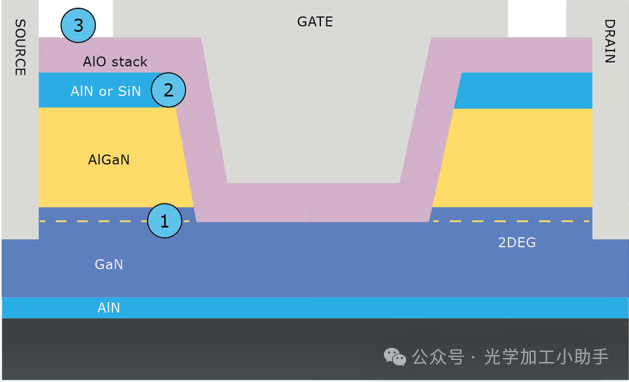

特性:ALE 可針對特定材料(如金屬氧化物、硅化物)進行選擇性刻蝕,不影響鄰近的不同材料。

原因:通過優化前體化學性質,使反應僅在目標材料表面進行。

應用:適合復雜多層結構中各層材料的分離刻蝕。

2.4 損傷最小化

特性:ALE 對材料表面及基底的物理和化學損傷顯著低于傳統刻蝕方法。

原因:離子轟擊能量較低,化學反應溫和且受限于單層厚度。

應用:對熱敏材料(如有機薄膜)或高精度器件(如光學鏡頭)的微細加工。

3. ALE 與傳統刻蝕技術的對比

特性 傳統刻蝕 ALE

| 刻蝕精度 | 受離子能量和刻蝕時間影響,精度較低 | 單原子層單位刻蝕,精度極高 |

| 均勻性 | 高深寬比結構中容易出現側壁彎曲、過刻 | 均勻刻蝕,不受結構形狀限制 |

| 選擇性 | 難以實現高選擇性 | 針對性強,可在多層結構中分離特定材料 |

| 損傷程度 | 高能量離子轟擊易損傷基底 | 化學反應主導,低能量,損傷小 |

4. ALE 的工藝實現

溫度控制:ALE 的反應需要一定溫度激活(如 50-250°C),但溫度不可過高,以免破壞材料或前體分解。

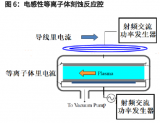

等離子體輔助:在許多 ALE 工藝中,低能量等離子體被用來增強表面反應性,同時避免傳統高能離子的轟擊損傷。

前體選擇:根據目標材料選擇合適的化學前體(如氟化物、氯化物等),確保反應的選擇性和效率。

5. ALE 的主要應用

5.1 半導體制造:極紫外光刻(EUV)輔助結構:用于刻蝕圖案化的極窄溝槽或高縱深結構。 FinFET 制造:實現精確的柵極與源漏區分離。5.2 光學與顯示技術:圖像傳感器:對微透鏡結構的精密加工,提升光學性能。 OLED 制備:在敏感材料上進行微結構刻蝕。 MEMS 器件:微通道與高縱深比結構的均勻刻蝕。 納米能源與光子學:用于納米線陣列、光學器件的高精度制造。

6. ALE 的技術挑戰與未來趨勢

6.1 挑戰

反應速度:ALE 的分步反應導致刻蝕速率較慢,需要優化工藝以提高效率。

材料兼容性:前體的化學選擇性限制了部分材料的刻蝕能力。

設備成本:ALE 工藝設備復雜,對反應室的潔凈度和精密度要求高。

6.2 未來趨勢

更高選擇性前體開發:研究能與特定材料反應更高效的前體,提高工藝適配性。

等離子體輔助 ALE(PE-ALE):利用低能等離子體提升刻蝕速率和精度。

與 ALD 聯動:結合 ALE 和 ALD 工藝,實現原子級沉積與刻蝕的動態切換,滿足更復雜的器件制造需求。

7. 結論

ALE 是一種顛覆性的納米刻蝕技術,憑借其原子級精度、高選擇性、低損傷的特性,在半導體、光子學、MEMS 等領域展現出廣闊的應用前景。隨著前體開發和設備優化的不斷進步,ALE 將在先進制程技術中扮演更加關鍵的角色。

-

納米

+關注

關注

2文章

699瀏覽量

37071 -

ALE

+關注

關注

0文章

10瀏覽量

8123

原文標題:原子層刻蝕(ALE, Atomic Layer Etching)詳解

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

原子層沉積(ALD, Atomic Layer Deposition)詳解

等離子體刻蝕和濕法刻蝕有什么區別

上海伯東IBE離子束刻蝕機介紹

芯片濕法刻蝕方法有哪些

濕法刻蝕步驟有哪些

刻蝕工藝的參數有哪些

晶圓表面溫度對干法刻蝕的影響

PDMS濕法刻蝕與軟刻蝕的區別

江蘇魯汶儀器股份有限公司揭示原子層刻蝕新方法

什么是線刻蝕 干法線刻蝕的常見形貌介紹

什么是原子層刻蝕

什么是原子層刻蝕

評論