在當今這個科技日新月異的時代,自動化與智能化已成為制造業轉型升級的關鍵驅動力。特別是在電動工具制造領域,高效、精準的生產流程不僅是提升產品質量的核心,更是企業在激烈市場競爭中脫穎而出的法寶。近期,一項關于電動工具轉子生產線的全面自動化改造項目,以其前瞻性的設計理念和技術應用,為行業樹立了新的標桿。

該項目不僅實現了從繞線到裝齒輪等全工序的自動化處理,更通過引入明達技術MR30分布式IO模塊,極大地優化了生產線的控制與管理效率,展現了智能制造的無限潛力。

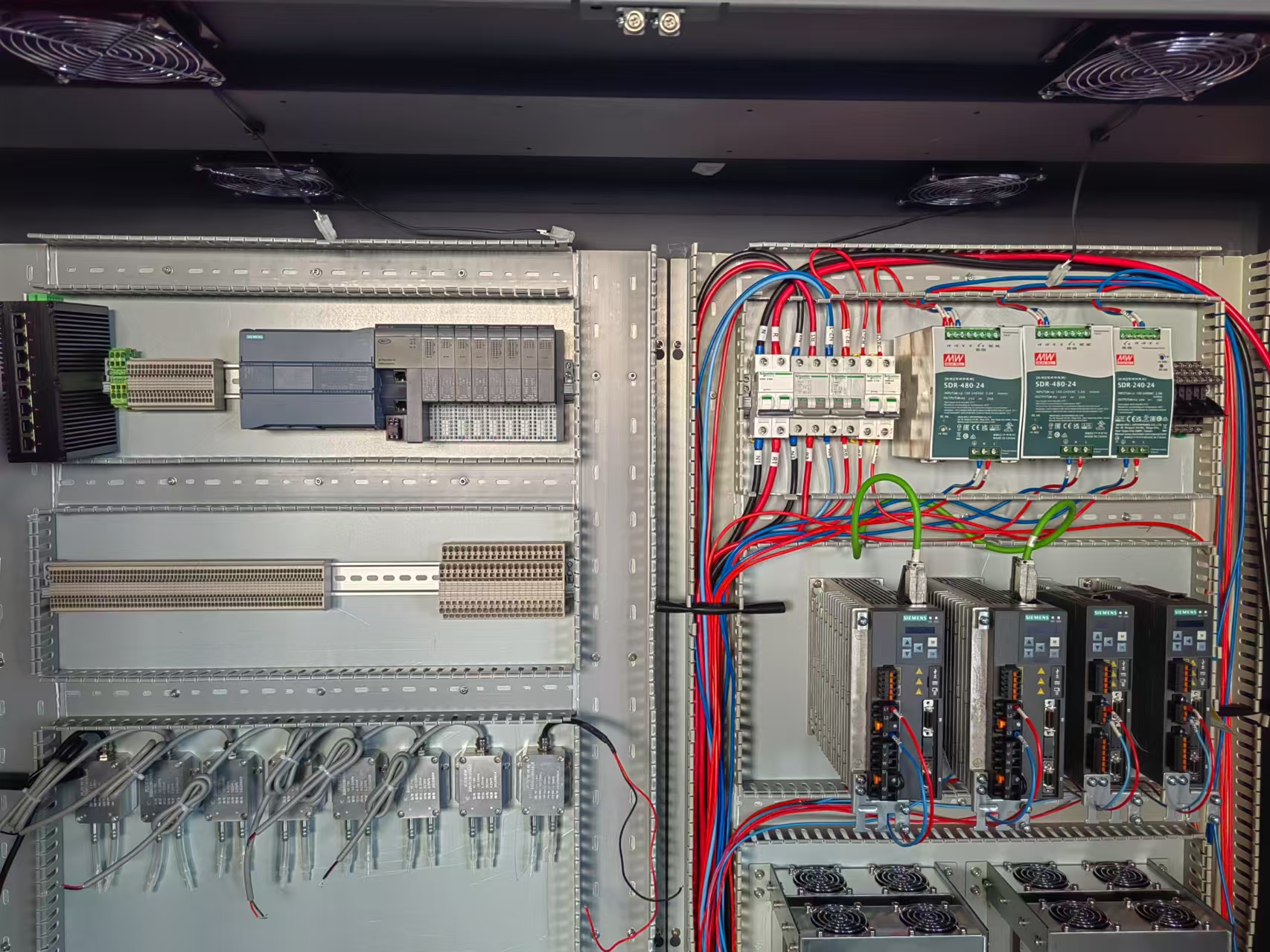

該電動工具電機生產設備線,作為自動化生產的典范,覆蓋了轉子生產的每一個環節,從精細的繞線工藝到最終的齒輪裝配,每一步都力求精準無誤。其中,尤為引人注目的是其對分布式處理方案的巧妙運用。面對長達數米的生產線體,傳統集中式控制方式在信號傳輸、響應速度及系統維護上均面臨挑戰。為此,項目團隊選擇了歐姆龍NX系列PLC作為主站,搭配多個MR30分布式IO模塊,這一創新布局為生產線的智能化管理奠定了堅實基礎。

MR30分布式IO模塊作為從站的重要組成部分,承擔起了生產線上的“神經末梢”角色。這些模塊被巧妙地掛載于生產線的各個關鍵位置,負責到位檢測、夾具狀態監測等核心信號點的采集與傳輸。它們不僅大大縮短了信號傳輸距離,減少了信號衰減和延遲,還顯著提高了系統的穩定性和響應速度,確保了每一道工序都能在最短時間內得到精準控制。

尤為值得一提的是,MR30分布式IO模塊的應用,還為生產線的靈活性與可維護性帶來了質的飛躍。隨著生產需求的變化,企業可以輕松添加或調整IO模塊,以適應新產品線的引入或生產流程的優化,無需對整個控制系統進行大規模改造。同時,模塊化設計使得故障排查與維修變得更為簡便,有效降低了停機時間,提升了整體運營效率。

此外,結合先進的CCD檢測技術,該項目進一步提升了生產線的質量控制水平。通過對每個生產環節進行高精度視覺檢測,確保了轉子組件的精準組裝與瑕疵零容忍,為最終產品的性能穩定與品質卓越奠定了堅實基礎。

結語

該電動工具轉子生產項目通過引入MR30分布式IO模塊,不僅實現了生產流程的全面自動化與智能化升級,更在生產效率、質量控制及系統靈活性方面取得了顯著成效。

審核編輯 黃宇

-

智能化

+關注

關注

15文章

4940瀏覽量

55630 -

分布式IO

+關注

關注

0文章

81瀏覽量

7393

發布評論請先 登錄

相關推薦

如何構建電動工具高效應用方案?

MR30分布式IO熱插拔:智能時代的便捷與高效

中科創達發布智能電動工具解決方案

電動工具電源濾波器:保障電動工具性能的關鍵組件

探索分布式IO模塊的自由式熱插拔功能:智能未來的關鍵一環

MOT仁懋MOSFET在電動工具上的應用

使用無刷電機的電動工具有什么好處?

分布式IO模塊在電動工具轉子生產線的智能化轉型

分布式IO模塊在電動工具轉子生產線的智能化轉型

評論