在半導(dǎo)體產(chǎn)業(yè)蓬勃發(fā)展的當(dāng)下,晶圓作為芯片制造的基礎(chǔ)材料,其質(zhì)量把控貫穿整個生產(chǎn)流程。其中,晶圓的 BOW(彎曲度)測量精度對于確保后續(xù)工藝的順利進行以及芯片性能的穩(wěn)定性起著舉足輕重的作用。而不同的真空吸附方式,作為晶圓測量環(huán)節(jié)中的關(guān)鍵支撐技術(shù),對 BOW 測量結(jié)果有著千差萬別的影響。

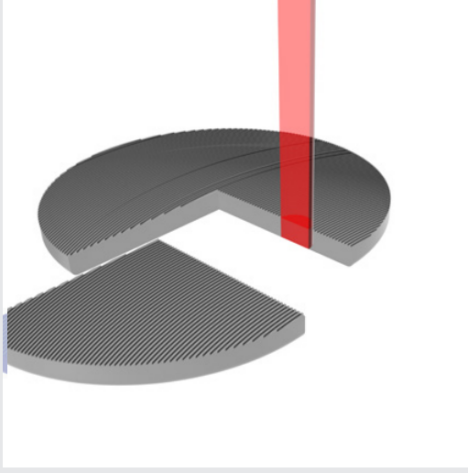

一、全表面真空吸附方式

全表面真空吸附是最為傳統(tǒng)且應(yīng)用廣泛的一種方式。其原理是利用均勻分布在吸盤表面的微小氣孔,通過抽真空,使晶圓整個底面與吸盤緊密貼合。從穩(wěn)定性角度來看,這種吸附方式無疑具有顯著優(yōu)勢。在測量過程中,晶圓能夠被牢牢固定在既定位置,幾乎不會出現(xiàn)位移或晃動現(xiàn)象,為高精度測量儀器提供了穩(wěn)定的操作平臺。

然而,當(dāng)聚焦于晶圓 BOW 測量時,問題逐漸浮現(xiàn)。由于晶圓與吸盤大面積緊密接觸,吸盤施加的壓力均勻覆蓋整個晶圓底面。對于一些本身存在微小熱應(yīng)力或內(nèi)部應(yīng)力不均衡的晶圓,這種均勻壓力會在一定程度上 “強制” 晶圓趨于平整。例如,在經(jīng)歷高溫退火工藝后的晶圓,其中心區(qū)域因熱擴散速率與周邊不一致,往往會產(chǎn)生一定程度的凸起或凹陷,即 BOW 現(xiàn)象。但在全表面真空吸附下,該凸起或凹陷被吸盤的均壓部分抵消,測量探頭所獲取的 BOW 值相較于晶圓的真實彎曲程度偏小。據(jù)實驗數(shù)據(jù)統(tǒng)計,在某些特定工藝制程后的晶圓測量中,全表面真空吸附導(dǎo)致的 BOW 測量誤差可達 15% - 25%,這無疑會給后續(xù)基于測量數(shù)據(jù)的工藝調(diào)整帶來誤導(dǎo),增加芯片制造的不良率風(fēng)險。

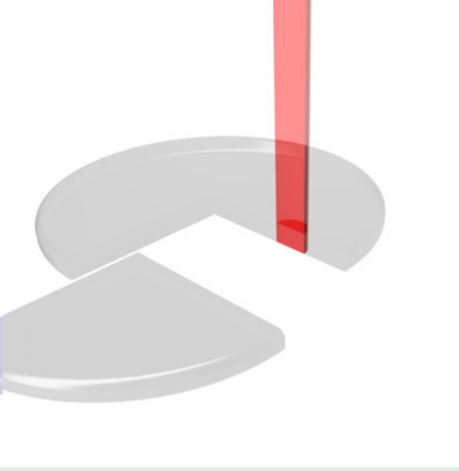

二、邊緣點真空吸附方式

與全表面吸附截然不同,邊緣點真空吸附僅在晶圓邊緣選取幾個特定的點位布置真空吸嘴。這種設(shè)計的初衷是最大程度減少對晶圓中心區(qū)域的影響,讓晶圓內(nèi)部應(yīng)力能夠自由釋放,以期望在測量時呈現(xiàn)出最真實的 BOW 狀態(tài)。

在實際操作中,邊緣點真空吸附確實在展現(xiàn)晶圓原始 BOW 特性方面有一定成效。當(dāng)晶圓因前期制造工藝積累了復(fù)雜的內(nèi)部應(yīng)力,如在多層膜沉積工藝后,不同膜層材料的熱膨脹系數(shù)差異引發(fā)晶圓翹曲,邊緣點吸附能夠避免過度約束,使得測量設(shè)備能夠探測到相對真實的彎曲情況。

但其短板同樣明顯 —— 穩(wěn)定性不足。由于僅依靠少數(shù)幾個點提供吸附力,在外界輕微震動干擾下,晶圓極易發(fā)生位移或微小轉(zhuǎn)動。在高精度的 BOW 測量場景中,哪怕是幾微米的位置偏差,都可能導(dǎo)致測量探頭與晶圓接觸點的壓力分布改變,進而使測量結(jié)果出現(xiàn)較大波動。實驗室模擬產(chǎn)線環(huán)境測試發(fā)現(xiàn),邊緣點真空吸附方式下,多次測量同一晶圓的 BOW 值偏差標(biāo)準(zhǔn)差可達 5 微米以上,這對于如今納米級精度要求的半導(dǎo)體工藝而言,是難以接受的誤差范圍,嚴(yán)重影響了測量數(shù)據(jù)的可靠性與重復(fù)性。

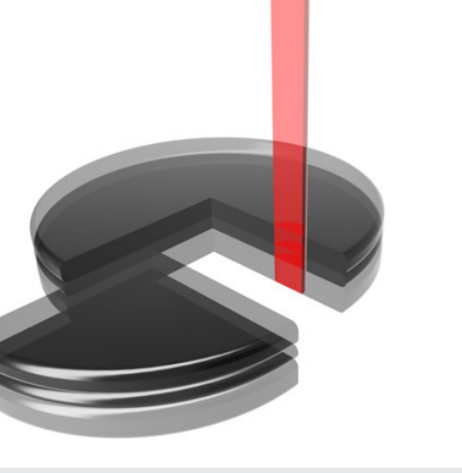

三、環(huán)形真空吸附方式

環(huán)形真空吸附作為一種折中的創(chuàng)新方案,近年來備受關(guān)注。它在晶圓邊緣靠近圓周處設(shè)計了一定寬度的環(huán)形真空吸附區(qū)域。

一方面,環(huán)形吸附繼承了全表面吸附的穩(wěn)定性優(yōu)勢,通過連續(xù)的環(huán)形吸力,能夠穩(wěn)固地固定晶圓,抵御測量環(huán)境中的震動、氣流擾動等不利因素,確保晶圓在多次測量過程中的位置重復(fù)性良好,偏差可控制在極小范圍內(nèi),滿足先進半導(dǎo)體制造工藝對測量穩(wěn)定性的嚴(yán)苛訴求。

另一方面,相較于全表面吸附,其避開了晶圓中心大面積區(qū)域,使得晶圓因重力、內(nèi)部應(yīng)力等產(chǎn)生的 BOW 能夠自然呈現(xiàn)。以化學(xué)機械拋光(CMP)工藝后的晶圓為例,由于研磨過程的不均勻性,晶圓中心易出現(xiàn)局部彎曲。環(huán)形真空吸附下,測量儀器能夠精準(zhǔn)捕捉到這種細微彎曲變化,相比全表面吸附,BOW 測量精度可提升 10% - 20%,為工藝優(yōu)化提供了更具參考價值的數(shù)據(jù)。

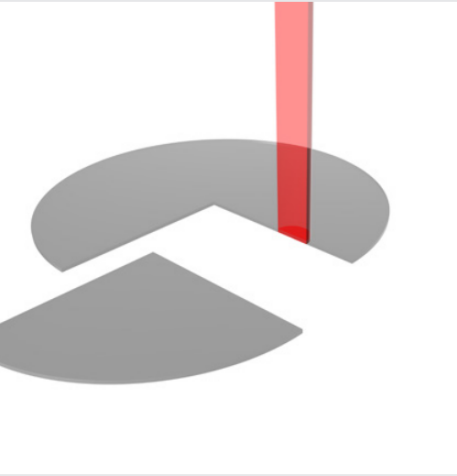

四、復(fù)合型真空吸附方式探索

隨著半導(dǎo)體技術(shù)向更高精度、更復(fù)雜工藝邁進,單一的真空吸附方式愈發(fā)難以滿足需求。目前,科研人員正在探索復(fù)合型真空吸附方式,例如結(jié)合邊緣點吸附的應(yīng)力釋放優(yōu)勢與環(huán)形吸附的穩(wěn)定性特點,通過智能控制系統(tǒng)動態(tài)調(diào)整不同區(qū)域的吸附力。在晶圓初始定位階段,采用邊緣點吸附讓晶圓自然舒展,初步測量整體 BOW 趨勢;隨后切換至環(huán)形吸附,強化固定效果進行高精度測量。這種復(fù)合型方式有望進一步降低 BOW 測量誤差,推動半導(dǎo)體制造產(chǎn)業(yè)邁向新高度。

綜上所述,不同的真空吸附方式在測量晶圓 BOW 時各有利弊。從傳統(tǒng)的全表面、邊緣點吸附到新興的環(huán)形吸附以及未來的復(fù)合型吸附,技術(shù)的迭代始終圍繞著如何在確保測量穩(wěn)定性的同時,最大程度還原晶圓真實的 BOW 狀態(tài)。只有精準(zhǔn)把握每種吸附方式的特性與影響,持續(xù)創(chuàng)新優(yōu)化,才能為半導(dǎo)體芯片制造的高質(zhì)量發(fā)展奠定堅實基礎(chǔ)。

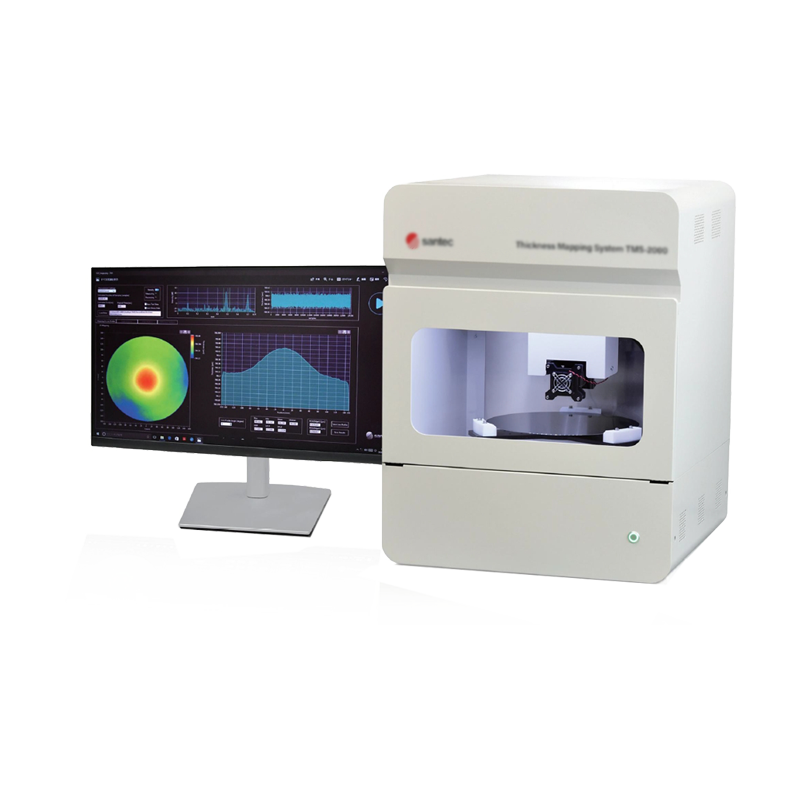

五、高通量晶圓測厚系統(tǒng)

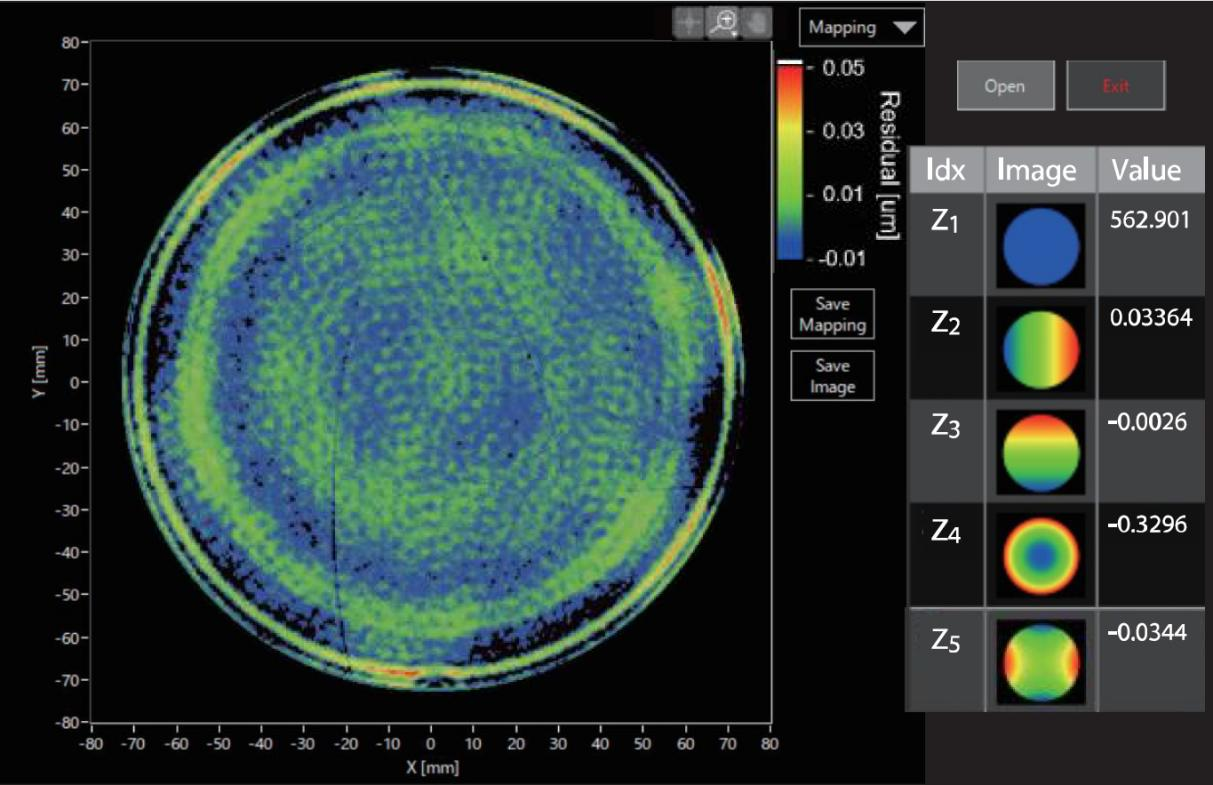

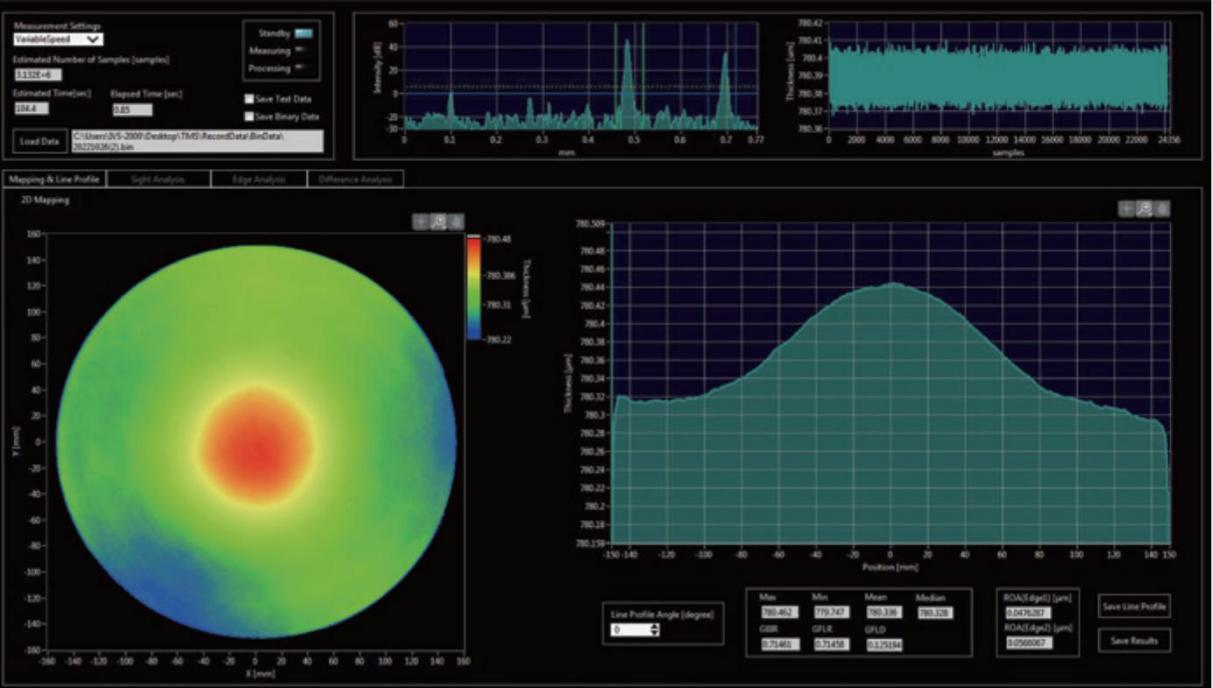

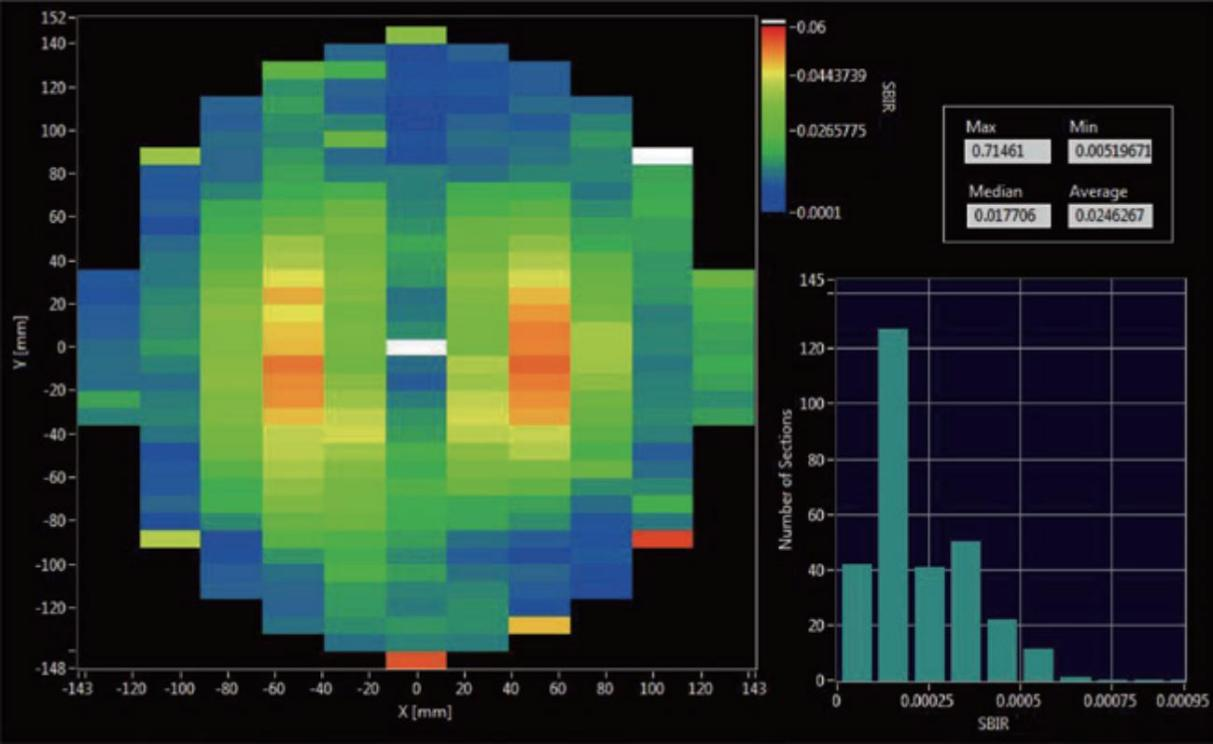

高通量晶圓測厚系統(tǒng)以光學(xué)相干層析成像原理,可解決晶圓/晶片厚度TTV(Total Thickness Variation,總厚度偏差)、BOW(彎曲度)、WARP(翹曲度),TIR(Total Indicated Reading 總指示讀數(shù),STIR(Site Total Indicated Reading 局部總指示讀數(shù)),LTV(Local Thickness Variation 局部厚度偏差)等這類技術(shù)指標(biāo)。

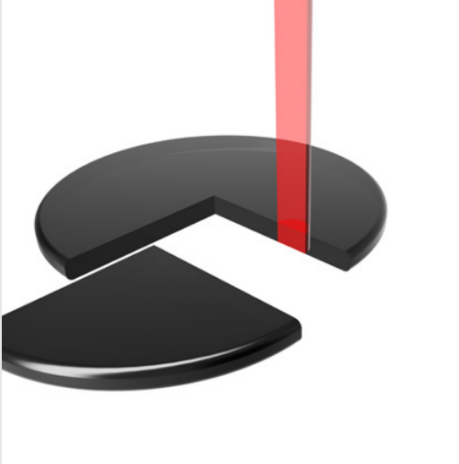

高通量晶圓測厚系統(tǒng),全新采用的第三代可調(diào)諧掃頻激光技術(shù),相比傳統(tǒng)上下雙探頭對射掃描方式;可一次性測量所有平面度及厚度參數(shù)。

1,靈活適用更復(fù)雜的材料,從輕摻到重摻 P 型硅 (P++),碳化硅,藍寶石,玻璃,鈮酸鋰等晶圓材料。

重摻型硅(強吸收晶圓的前后表面探測)

粗糙的晶圓表面,(點掃描的第三代掃頻激光,相比靠光譜探測方案,不易受到光譜中相鄰單位的串?dāng)_噪聲影響,因而對測量粗糙表面晶圓)

低反射的碳化硅(SiC)和鈮酸鋰(LiNbO3);(通過對偏振效應(yīng)的補償,加強對低反射晶圓表面測量的信噪比)

絕緣體上硅(SOI)和MEMS,可同時測量多 層 結(jié) 構(gòu),厚 度 可 從μm級到數(shù)百μm 級不等。

可用于測量各類薄膜厚度,厚度最薄可低至 4 μm ,精度可達1nm。

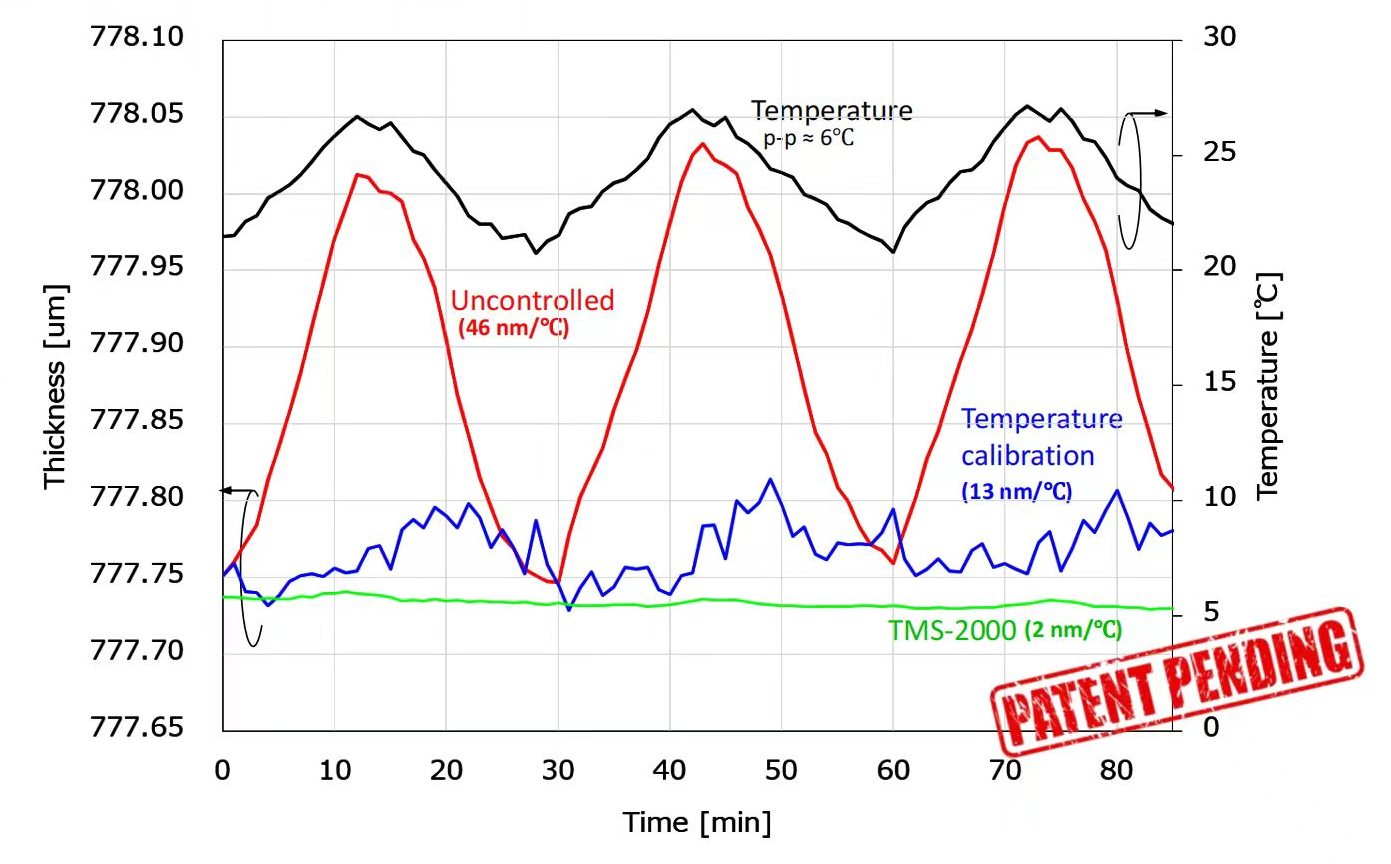

可調(diào)諧掃頻激光的“溫漂”處理能力,體現(xiàn)在極端工作環(huán)境中抗干擾能力強,充分提高重復(fù)性測量能力。

4,采用第三代高速掃頻可調(diào)諧激光器,一改過去傳統(tǒng)SLD寬頻低相干光源的干涉模式,解決了由于相干長度短,而重度依賴“主動式減震平臺”的情況。卓越的抗干擾,實現(xiàn)小型化設(shè)計,同時也可兼容匹配EFEM系統(tǒng)實現(xiàn)產(chǎn)線自動化集成測量。

5,靈活的運動控制方式,可兼容2英寸到12英寸方片和圓片測量。

-

晶圓

+關(guān)注

關(guān)注

52文章

4936瀏覽量

128114 -

測量

+關(guān)注

關(guān)注

10文章

4899瀏覽量

111506 -

真空

+關(guān)注

關(guān)注

0文章

70瀏覽量

15207

發(fā)布評論請先 登錄

相關(guān)推薦

【Aworks申請】適用于粗糙表面的真空吸附式隧道工況檢測爬壁機器人系統(tǒng)

【OK210申請】適用于粗糙表面的真空吸附式隧道工況檢測爬壁機器人系統(tǒng)

真空吸取在貼裝技術(shù)中的應(yīng)用原理

量測晶圓粗糙度有沒有不需要破壞整片晶圓的實驗室儀器?

真空吸附式分頁機產(chǎn)品特點

晶圓鍵合機中的無油真空系統(tǒng)

晶圓靜電吸附(ESC)詳解

真空吸取及其在貼裝技術(shù)中應(yīng)用

中圖儀器全自動晶圓檢測機輕松測量wafer套刻偏移量

晶圓的TTV,BOW,WARP,TIR是什么?

晶圓的環(huán)吸方案相比其他吸附方案,對于測量晶圓 BOW/WARP 的影響

不同的真空吸附方式,對測量晶圓 BOW 的影響

不同的真空吸附方式,對測量晶圓 BOW 的影響

評論