在各種應用領域取得商業成功之后,碳化硅準備進入競爭激烈的工業電機驅動市場。碳化硅功率模塊的實際好處不僅僅局限于效率提升。對比兩種電機驅動類型可以看到在各個方面都能節省成本。關鍵是從整體的角度來看。

在太陽能、能源儲存系統、電動汽車和電動汽車充電器等領域,碳化硅MOSFET已經被證明是硅IGBT的商業可行替代方案。這些都是效率提升和濾波器尺寸減小能夠抵消任何材料成本增加的應用領域。作為商品的工業電機驅動,需要低成本、堅固耐用的功率半導體器件,對于器件級的效率要求不高。

然而,全球能源成本的上升以及關于電流諧波和CO2排放的監管要求,正在推動設計師尋找更高效的解決方案。加上大規模生產、具有短路能力的碳化硅功率器件的可用性,意味著碳化硅在電機驅動中有一席之地。通過對兩種不同驅動類型的研究,可以研究碳化硅在不同電路位置的技術優勢。

線路側(低諧波/再生驅動)

現代性能驅動通常采用活動前端(AFE),使用活動器件而不是被動整流器連接到電網的原因有兩個。1)解決驅動器對電網造成的諧波內容。三相活動器件橋可以與電網頻率同步,并從電網中提取接近于單位功率因數的正弦電流。這種拓撲結構支持滿足諧波要求并提高電網的利用率。隨著工業和應用的電氣化不斷推進,這個問題變得越來越重要。2)能夠將能量送回電網。這在那些在運行過程中可以產生能量的應用中非常有益,否則這些能量必須通過被動剎車電阻進行消耗。這些應用可以是伺服驅動器、起重機、電梯、自動扶梯、下坡輸送機、測功儀等。

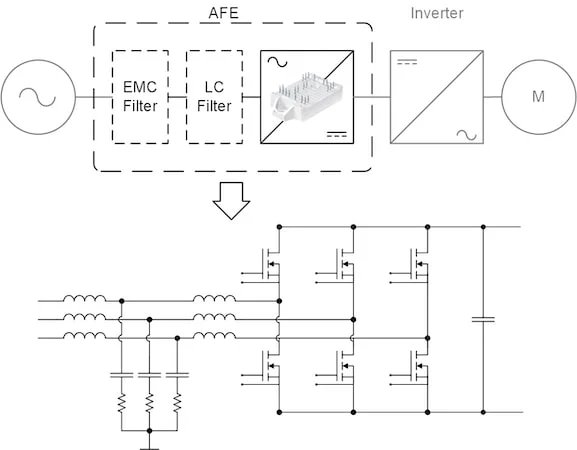

最簡單的AFE通常使用如圖1所示的電路。對于這種情況,用碳化硅MOSFET替換IGBT及其相關的自由輪二極管可以為整個系統帶來多重好處。

圖1

圖1對以下具有以下操作參數的完整的20 kW(27馬力)的AFE驅動進行了研究:

VDC: 750 V

Vline: 400 V

Iline: 30 A

PF: 0.98

fline: 50 Hz

fsw: Si = 5 kHz,SiC = 20 kHz

Rth(s-a): 0.31 K/W

Tamb: 40°C

此比較的基準Si IGBT功率模塊使用了最新一代(第7代)1200 V/50 A IGBT,而所選的碳化硅MOSFET功率模塊使用了1200 V/18 mΩ MOSFET。兩個模塊采用相同的封裝,Semikron Danfoss的SEMITOP E1。在此模擬中,增加碳化硅的開關頻率直到達到與Si器件相同的結溫。

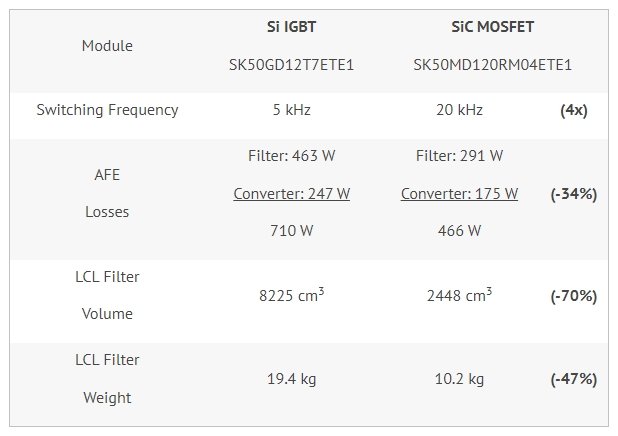

表1

表1即使在四倍的載波頻率下,碳化硅器件的每個三相電路的總損耗仍然低于34%。此外,這直接影響到LCL濾波器的尺寸。更高的開關頻率會減小所需的電感和電容。電感器的總重量減少了近一半,而總體體積減小了70%。盡管碳化硅功率模塊的成本高于硅器件,但必須考慮到系統的總擁有成本:

? 驅動器體積和重量更小:

? 減少運輸、包裝和存儲空間

? 安裝更容易

? 面板和安裝空間更小

? 減少瓦特損耗

? 節能和降低成本

? 較低的冷卻需求

從更廣泛的范圍來看,碳化硅帶來的實質性好處不僅可以彌補組件成本。在AFE應用中,它們還提供了整個產品壽命周期內的實質性成本優勢。

逆變器側(傳統驅動)

與AFE示例相比,驅動器連接到電機的逆變器側對于實施碳化硅來說存在挑戰。在這里,與AFE示例相比,必須考慮一些限制和關鍵要求:

·逆變器必須能夠承受短路

·必須限制dv/dt(如<5 kV/μs)以避免對電機的損壞

·為了將驅動損耗保持在可接受的水平并避免屏蔽電機電纜中過多的泄漏電流,必須限制開關頻率

碳化硅MOSFET的短路能力一直是一個重要的問題。然而,隨著最新一代的推出,現在有了能夠處理幾微秒短路的碳化硅器件,使其成為電機驅動的可行選擇。

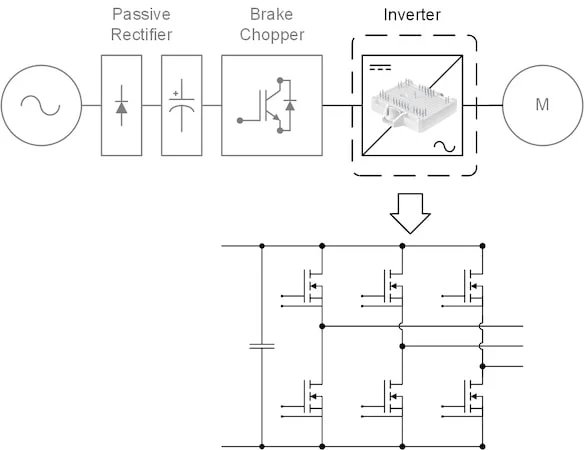

圖2

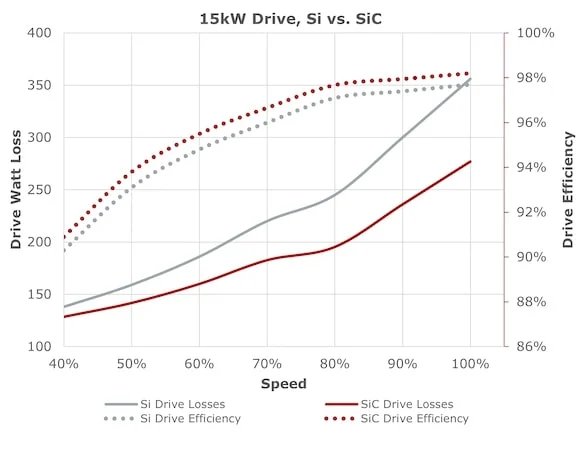

圖2從圖2的原理圖可以看出,在這種應用中,沒有可以通過提高開關頻率來減少的磁性元件。然而,在這種應用中,碳化硅仍然可以提供有價值的好處。這通過一個例子來說明,這是一個具有以下參數的標準的15kW(20馬力)電機驅動,通常用于可變轉矩應用:

VDC: 560 V

Vout: 355 V

Iout: 26 A

過載: 110%/1 min

PF: 0.98(永磁電機)

fout: 50 Hz

fsw: Si/SiC = 5 kHz(dv/dt限制為5 kV/μs)

Rth(s-a): 0.31 K/W

Tamb: 50°C

此比較的基準Si IGBT功率模塊使用了最新一代(第7代)1200 V/35 A IGBT,采用SEMITOP E2封裝。所選的碳化硅MOSFET功率模塊使用了1200 V/18 mΩ MOSFET。這個MOSFET是ROHM Semiconductor的最新第四代產品,在Semikron Danfoss功率模塊中使用時具有額定的2微秒短路能力(VG = 18 V,Tj = 150°C,VDC = 720 V)。對于兩個示例模塊,外部門極電阻被選為限制dv/dt在5 kV/μs的水平。

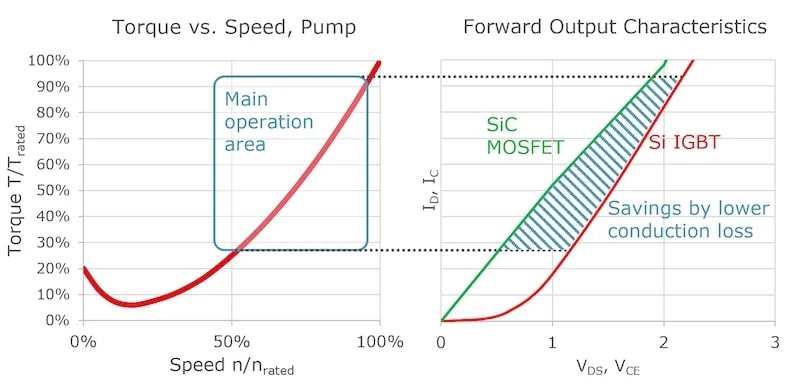

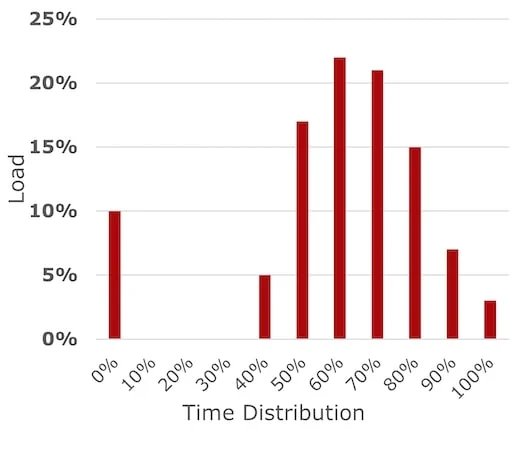

該應用驅動一個具有二次方扭矩特性的離心泵,如圖3所示。實際應用中的泵主要在40%到80%的轉速范圍內運行。這個操作區域對應于一個電流范圍,碳化硅MOSFET在這個范圍內的導通損耗低于硅IGBT。當MOSFET減速到5 kV/μs時,與IGBT解決方案相比,開關損耗幾乎沒有優勢。然而,由于線性前向特性,MOSFET的導通損耗要小得多。

圖3

圖3圖4顯示了一個完整的15 kW驅動(包括二極管前端、直流電容器和逆變器)的損耗和效率,其中灰色表示Si IGBT,紅色表示碳化硅MOSFET。

圖4

圖4結果顯示,碳化硅在適用轉速范圍內的損耗明顯優于硅。在低速下,碳化硅驅動的損耗比硅版本低7%,在全速下降低22%。這相當于低速下總效率提高了0.6%,高速下提高了0.5%。通過對驅動在操作過程中在不同轉速下運行的時間進行估算,可以將這些值轉化為實際節省的成本。圖5中的年負載估算是基于工業泵驅動的典型應用。如果計算每個負載點的損耗,可以計算出每個驅動器在一年內的總能量損耗。

圖5

圖5一年內,碳化硅驅動的累計能量消耗僅為377千瓦時,而硅驅動的能量消耗為651千瓦時。這意味著能源消耗減少了42%,對環境和財務都有實際的影響。每年溫室氣體減少125千克二氧化碳(全球混合,2023年)。在德國這樣的國家(0.20€/kWh,2023年),碳化硅驅動的成本增加可以在一年內得到補償;而在美國這樣的國家,電力成本較低,可以在不到三年的時間內得到補償。

最后,利用碳化硅具有物理上的優勢,可以使用碳化硅制造功率等級相同的驅動器更小。進一步的模擬顯示,碳化硅的較低半導體功耗可以使散熱器體積減小高達71%,在相同溫升下。對于工業驅動器來說,這意味著可以減少風量和冷卻風扇的數量。此外,驅動器安裝的面板和柜子可以更小、更輕,減少了材料、物流和安裝成本。相反,如果保持相同的熱設計,對于給定的電機驅動機架尺寸,輸出功率可以增加多達25%。

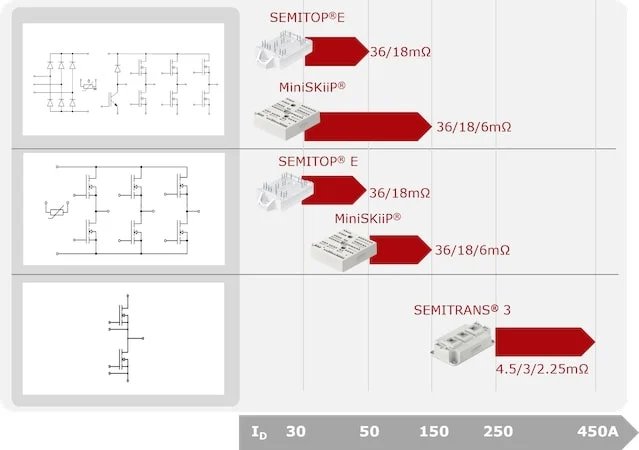

碳化硅功率模塊

為了滿足驅動器制造商的需求,Semikron Danfoss提供常見拓撲和封裝的碳化硅功率模塊(圖6)。SEMITOP E、MiniSKiiP和SEMITRANS Classic都可以配備ROHM最新一代的碳化硅MOSFET,具有短路能力和單極性門控。

圖6

圖6這些器件與現有的Si器件兼容,可使用高性能的預應用熱界面材料。為了獲得最高的功率循環可靠性,MiniSKiiP封裝提供了燒結芯片。這些芯片使碳化硅在伺服或機器人驅動等存在嚴重過載峰值的應用中得到應用。

總體情況

這兩個例子展示了當切換到碳化硅時,驅動器制造商和最終用戶獲得的新自由度的味道,即使沒有將材料推到極限。對于高速馬達在渦輪壓縮機中的特殊驅動應用,甚至可以獲得更多的好處。這些情況通常不受dv/dt和開關頻率限制的限制。

在模塊級別上進行成本比較是沒有意義的。視野必須擴展,包括驅動系統和總擁有成本。在這種情況下,SIC帶來的整體收益超過模塊成本的增加。具有高性能和新的健壯性, 是下一代的選擇 工業馬達驅動器。

浮思特科技深耕功率器件領域,為客戶提供IGBT、IPM模塊等功率器件以及單片機(MCU)、觸摸芯片,是一家擁有核心技術的電子元器件供應商和解決方案商。

-

功率半導體

+關注

關注

23文章

1210瀏覽量

43374 -

碳化硅

+關注

關注

25文章

2910瀏覽量

49527 -

工業電機

+關注

關注

0文章

99瀏覽量

15819 -

驅動電機

+關注

關注

9文章

419瀏覽量

30909

發布評論請先 登錄

相關推薦

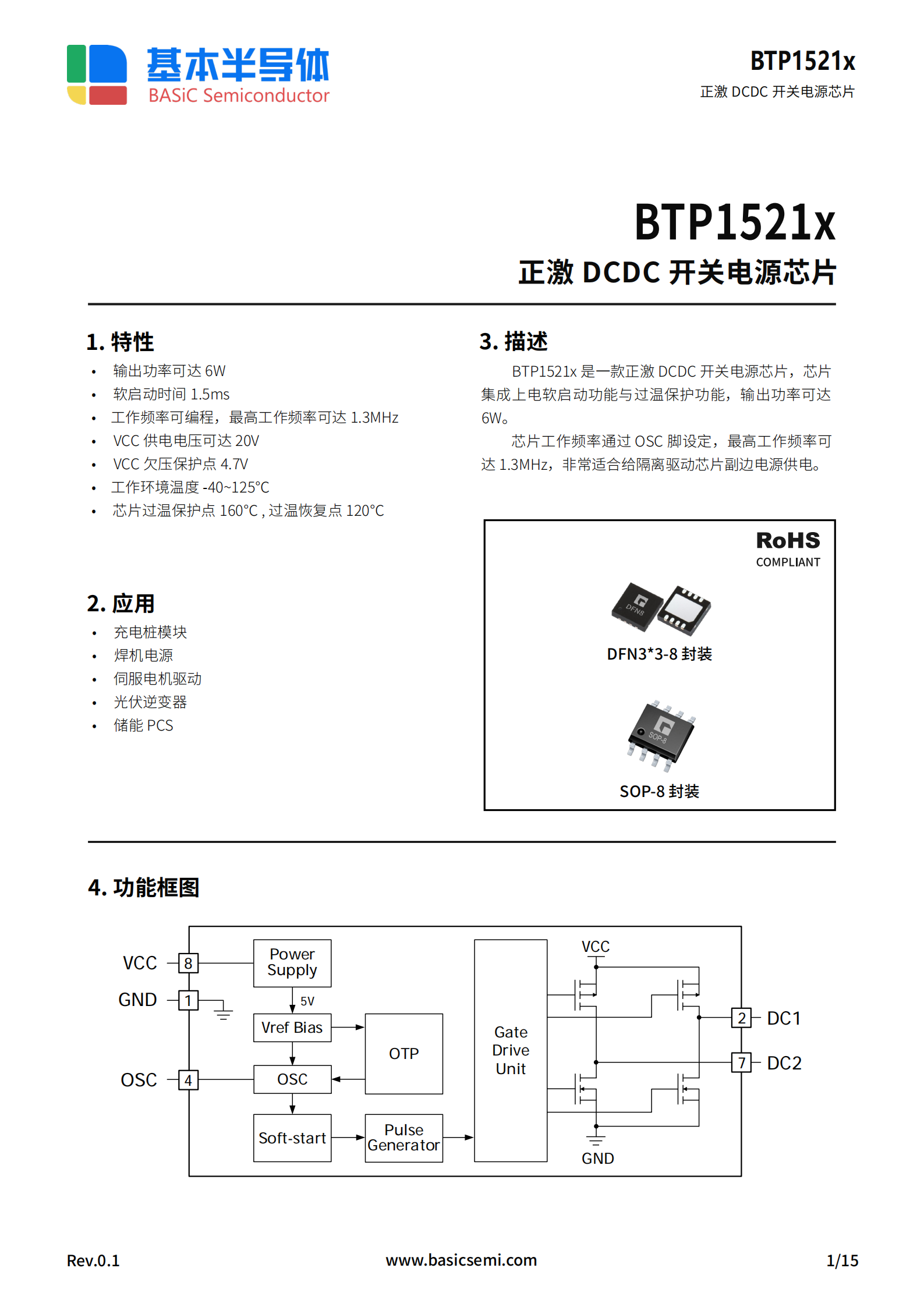

BTP1521P/F是碳化硅MOSFET驅動隔離供電的性價比最優解

碳化硅薄膜沉積技術介紹

碳化硅在半導體中的作用

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

碳化硅在新能源領域的應用 碳化硅在汽車工業中的應用

碳化硅的應用領域 碳化硅材料的特性與優勢

碳化硅SiC在電動車中的應用

碳化硅功率器件的工作原理和應用

碳化硅功率器件的優點和應用

碳化硅晶圓和硅晶圓的區別是什么

驅動碳化硅MOSFET使用米勒鉗位功能的必要性分析

浮思特自研(SiC Module)碳化硅功率模塊特性技術應用

浮思特 | 碳化硅驅動電機的總擁有成本——總體情況

浮思特 | 碳化硅驅動電機的總擁有成本——總體情況

評論