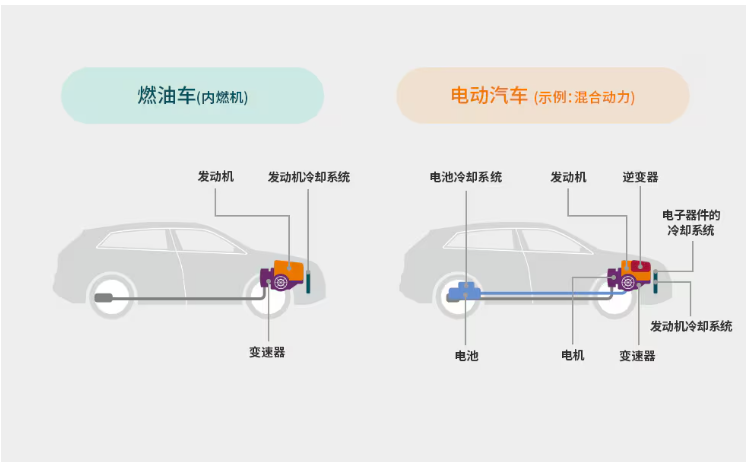

在快速發展的電力電子領域,熱管理已成為確保設備可靠性、效率和耐久性的重要因素。這在電動車等能源密集型行業尤為相關,其中碳化硅(SiC)和氮化鎵(GaN)電子電路解決方案,如逆變器、變換器和充電電路,正在徹底改變行業格局。

引言

SiC和GaN器件相比傳統硅開關提供了更高的性能水平,得益于它們能夠在更高的電壓和頻率下運行,并減少開關損耗。因此,它們可以在比過去的電子元件更低的溫度下運行。然而,盡管效率更高,這種高性能不可避免地會產生大量熱量,必須有效散發,以避免組件損壞并確保最佳和安全的運行。設計師采用多種策略以盡量減少熱量產生,從而減少能量損失。

這些解決方案涉及所使用散熱器的材料和形狀,先進的冷卻技術(包括液體解決方案)、通過特殊傳感器進行的主動熱控制,當然還有電路和PCB的優化設計。所有這些解決方案的總和決定了電力電路熱系統的改進速度。電子元件的冷卻運行始終是首選,設計師采取各種措施降低溫度值。在電力應用中,溫度是一個關鍵因素,需要持續關注。開關和導通損耗會加熱設備并導致嚴重故障。

散熱器:形狀和材料

散熱器的目的是進行熱量交換和轉移。它通常由金屬制成,釋放并散發熱量,以防止其連接的設備過熱。保持設備溫度盡可能低是設計師和最終用戶的共同利益。將其安裝在設備外部通常優于內部安裝。然而,如果條件要求內部組裝,系統必須配備適當的空氣循環。需要冷卻的組件通過直接接觸進行熱傳導,將其熱量傳遞給散熱器。散熱器反過來通過對流將熱量散發到周圍環境,通常是空氣。散熱器的設計是一項真正的藝術,使用高導熱材料(如銅和鋁)可以顯著提高熱傳導效率。

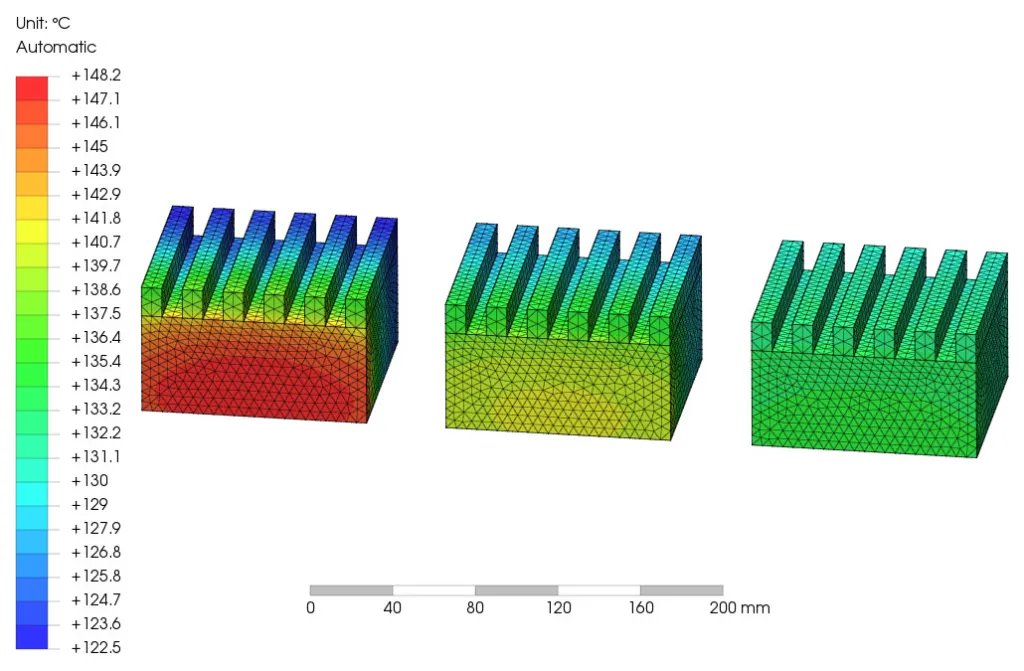

圖1展示了三種采用不同導熱系數材料制作的散熱器的不同表現:

· 第一種散熱器由鋼制成,導熱系數為61 mW/mm·°C。

· 第二種散熱器由鋅制成,導熱系數為112 mW/mm·°C。

· 第三種散熱器由銀制成,導熱系數為420 mW/mm·°C。

目前,大多數散熱元件由銅或鋁制成,因為銀的成本過高。圖中的模擬在27°C的環境溫度下進行,清楚地顯示了不同材料之間的效率差異。如圖所示,鋼的導熱系數較低,導致大部分熱量“被困”在電子設備附近,顯然存在變質風險。另一方面,銀的導熱系數高,因此熱量在散熱器的整個表面上良好運作,并通過對流方式傳遞到空氣中。

圖1

圖1散熱器的尺寸和暴露于空氣的表面積決定了散熱器的效率以及電子元件與環境之間的熱傳遞。大多數散熱器由鋁制成,因為其導熱性能優良且輕便。散熱器的設計取決于需要散發的功率、環境溫度和可用空間。散熱器由鰭片組成,以增加暴露于空氣的冷卻表面積。它們的物理形狀旨在優化暴露的表面積。無疑,熱交換表面至關重要;表面越大,散熱器的熱阻就越低,但始終需要適當的比例,以適應需冷卻電氣組件的尺寸和散熱器本身的輻射表面。

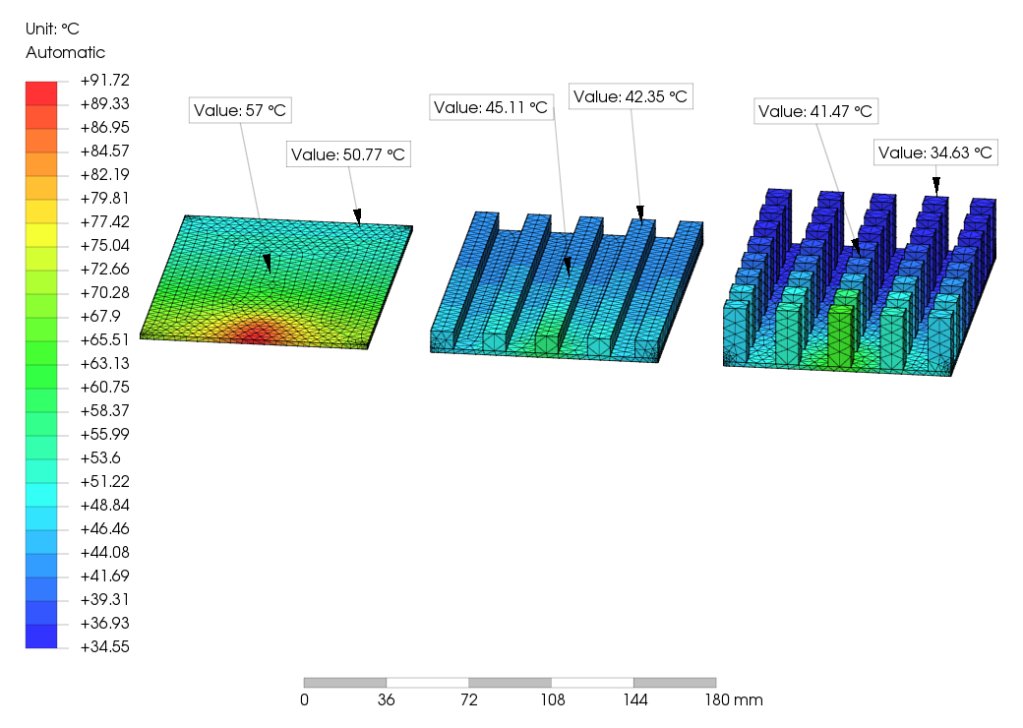

散熱器的熱阻僅在最佳使用情況下符合額定數據。該參數取決于尺寸(表面積、厚度)、物理形狀、材料、顏色、表面衛生狀態和方向。圖2顯示了三種不同鋁制散熱器的熱模擬,環境溫度為27°C,突出其表面的溫度分布。

圖2

圖2這三種散熱器在“俯視圖”上具有相同的二維表面,但具有不同的幾何形狀:

· 第一種為平板

· 第二種為一系列縱向鰭片

· 第三種為一系列更密集且更薄的垂直鰭片

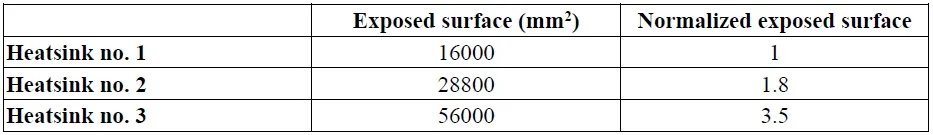

三個散熱器的溫度分布并不均勻。最熱區域位于功率應用區域附近,而最冷區域則位于鰭片的末端,距離晶體管最遠處。模擬顯示了散熱器的幾何形狀如何影響其散熱能力。隨著模型設計中厚度的采用,三種暴露表面非常不同,以下表格將它們及其標準化值列出。

第一種散熱器由于是平板,熱交換表面有限,因此呈現出最高溫度。第二種散熱器具有更大的熱交換表面,因此溫度較低。第三種散熱器熱交換表面最大,因此所有散熱器中溫度最低。

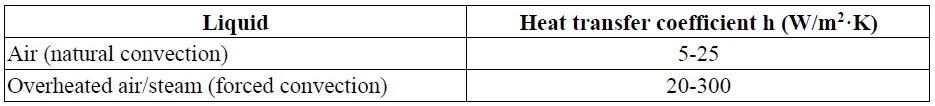

熱組件固定到散熱器的物理形狀和位置相當關鍵,既要確保良好的體積與表面積比例,又要有效地將熱量傳遞給環境。熱空氣比冷空氣輕,因此熱量的自然運動是由下至上。垂直安裝的鰭片散熱器工作條件優于水平散熱器。散熱器的顏色也很重要,影響其性能。黑色散熱器允許通過輻射最大限度地擴散熱量。裸鋁或黑色陽極氧化鋁是一種極好的解決方案,而其他顏色則在質量上較差。最后,塑料涂料的熱特性非常差,因此最好避免使用。在高功率系統中,液體冷卻比空氣冷卻提供更高效的熱傳遞。以下表格顯示了一些典型的對流傳熱系數值。

在使用散熱器時最關鍵的點之一是設備與散熱器之間的有效熱連接。為此,采用了多種固定方法,如熱粘合劑、機械固定、焊接和導熱膏。

PCB散熱器

PCB散熱器是熱管理的重要組成部分,因為它們有效地散發熱量,防止過熱問題。它們的工作集中在降低電路中高功率組件的溫度,以使溫度保持在安全操作范圍內,從而提高設備的可靠性和耐用性。PCB散熱器采用導熱冷卻,熱量通過直接接觸從熱設備轉移到散熱器。它還通過散熱器的鰭片進行對流冷卻,增加暴露于氣流的表面積。它還通過輻射冷卻,釋放電磁輻射,將熱量從鰭片轉移到周圍環境。

PCB散熱器的設計涉及使用不同的材料,每種材料都有其優缺點。因此,鋁被優先選擇,因為其既輕便又經濟,同時銅具有更高的導熱性,但更重且更貴;陶瓷材料具有良好的導熱性和電絕緣性;最后,導熱塑料的導熱性較低,但可直接模壓在PCB上。散熱鰭片尤其重要,它們增加了暴露于氣流的表面積。更高的氣流速度能加速鰭片的熱量散發,這通過自然和強制對流實現。為了提高散熱效果,可以通過增加鰭片的數量來增加表面積。此外,通過實施自然或強制通風,可以改善氣流。

電池

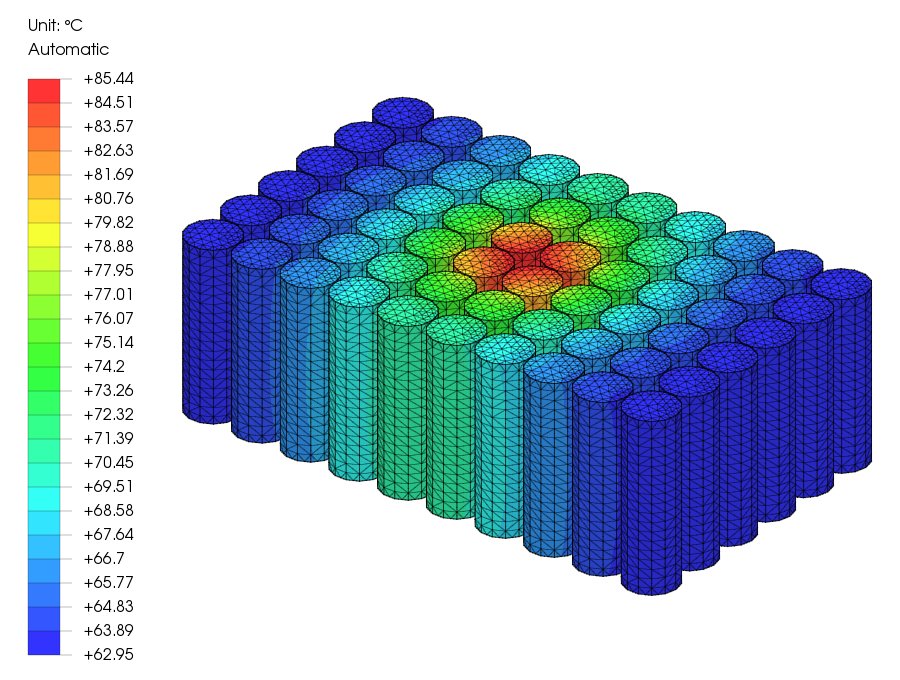

在強大能量輸出過程中,電池會產生必須散發的熱量。由于內部發生的化學反應,熱量的產生是不可避免的。這種熱量與功率成正比。在快速充電(但也包括放電)過程中,電池會產生大量熱量。鋰離子電池在充電和放電過程中由于化學反應而產生熱量。熱量在過程中生成并積累,會嚴重影響性能、耐用性和安全性。在被動冷卻中,空氣從電池包的外部流入,起到冷卻作用(見圖3)。當車輛移動時,電池包的熱量通過空氣流經空間被排除到對面。

這種解決方案通常適用于能量密度低的電池,但在高環境溫度和更大的散熱需求下,這種技術效果不佳。為了改善冷卻,必須添加特殊風扇以增加空氣流速,并改善熱傳遞系數,從而實現更大的氣流。熱量散發除了冷卻電池本身外,還旨在降低電池的降解,并增加能量輸出,因為在高溫下其性能較差。在電池的熱管理中,管理主動熱控制至關重要,使用溫度傳感器和控制算法。這使得能夠實時監測設備和電池的溫度,以動態調整風扇速度和優化冷卻。

具備高冷卻速率的高效充電電路對于確保電池快速安全充電至關重要,特別是用于電動車的高功率電池。這些電路利用先進的電子元件和創新的設計技術,在充電過程中最大限度地減少能量損失。效率是限制能量消耗和延長電池壽命的關鍵。有效的冷卻至關重要,因為快速充電中涉及的高電流和電壓會產生熱量,可能損壞電子元件并影響電池性能。

圖3

圖3結論

熱管理是在設計電子電路時的一個關鍵方面,尤其是針對用于車輛應用的高功率電路。選擇適當的冷卻解決方案,如穩固的散熱器和強制通風系統,對確保組件的可靠性和耐用性至關重要。技術演進伴隨著電子設備功率密度的提升,使熱管理成為一個日益重要的挑戰。

然而,材料、冷卻技術和熱控制的持續創新為克服這些挑戰和改善電力電路性能提供了有前景的機會。電動車等領域正受益于先進的熱管理策略。能源效率對于最大化電動車的續航能力至關重要,這與有效冷卻逆變器、電動機和電池組的能力密切相關。投資于尖端的熱管理解決方案不僅改善電子設備的性能和可靠性,還為采用SiC和GaN等新興技術鋪平了道路,這些技術有望徹底改變電力電子行業。

-

設備

+關注

關注

2文章

4598瀏覽量

71199 -

電力電子

+關注

關注

29文章

589瀏覽量

49286 -

熱管理

+關注

關注

11文章

463瀏覽量

22094 -

電子電路

+關注

關注

78文章

1236瀏覽量

67331

發布評論請先 登錄

相關推薦

【Simcenter Flotherm】憑借快速準確的電子冷卻CFD仿真功能,有效提升電子熱管理的穩定性

經緯恒潤熱管理系統研發服務全新升級

簡述智慧供熱管理服務平臺

soc設計中的熱管理技巧

TDK電子元件在熱管理中的作用

變阻器的未來發展趨勢和前景如何?是否有替代品出現?

大功率晶閘管模塊的熱管理與散熱解決方案

Samsung 和Cadence在3D-IC熱管理方面展開突破性合作

5G技術的熱管理挑戰與解決方案:高性能材料的創新應用

大聯大推出基于英飛凌產品的汽車熱管理方案

EV電動汽車熱管理系統研究及二維氮化硼材料導熱方案

評論