隨著電子產(chǎn)品需求的不斷提升,半導體封裝技術的發(fā)展已經(jīng)從2D 結構發(fā)展到2.5D 乃至3D結構,這對包括高密度集成和異質(zhì)結構封裝在內(nèi)的系統(tǒng)級封裝(System in Packaging, SiP)提出了更高的要求。以當下熱門的晶圓級封裝為切入點,重點闡述并總結目前在晶圓級封裝結構中出現(xiàn)的3 種垂直互連結構:硅通孔(Through Silicon Via,TSV)、塑封通孔(Through Molding Via,TMV)、玻璃通孔(Through Glass Via,TGV)。這3 種垂直互連結構也是業(yè)內(nèi)公認的推進三維集成封裝的關鍵技術。

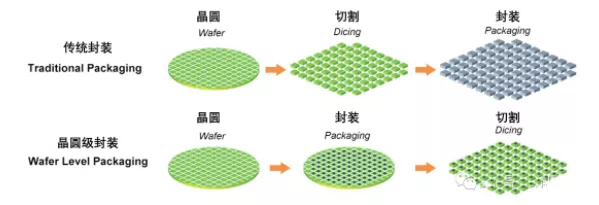

21 世紀初,晶圓級封裝技術實體問世,起初晶圓級封裝依靠其封裝尺寸小型化、低成本和高性能的優(yōu)勢在市場應用中獲得認可,但隨著用戶需求的不斷提升,移動設備向高集成化、輕量化以及智能化的趨勢發(fā)展,對先進封裝提出了更高的要求。2010 年之后,封裝技術有了質(zhì)的突破,在封裝體的縱向和橫向上取得顯著成效,出現(xiàn)了扇出型封裝、多芯片異構集成封裝、三維異質(zhì)集成封裝以及將所有封裝形式和結構融合于一體的系統(tǒng)級封裝。

作為上下互連的中介層結構,垂直互連結構對三維封裝集成能力以及實現(xiàn)系統(tǒng)整合具有不可替代的作用,其中硅通孔(Through Silicon Via,TSV)、塑封通孔(Through Molding Via,TMV) 和玻璃通孔(Through Glass Via,TGV)互連結構在近些年的先進封裝領域中是最為普遍的結構,通過垂直互連提高了封裝體的高密度互連能力,使得集成度更高、傳輸速率更快、寄生干擾更小、高頻特性更優(yōu)越。

TSV 垂直互連結構

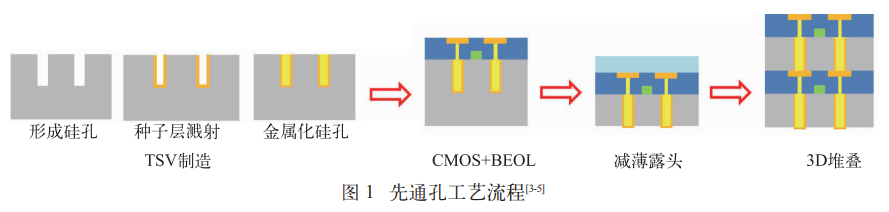

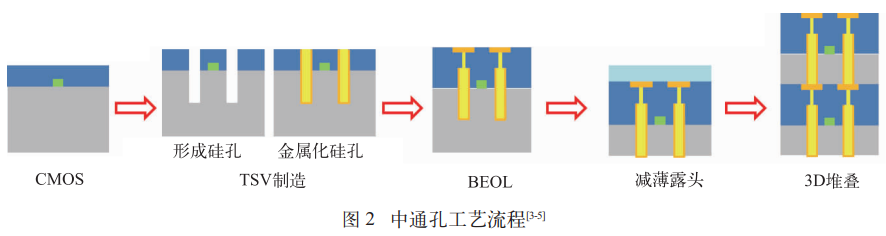

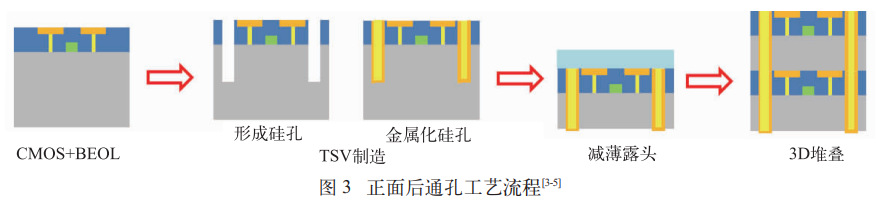

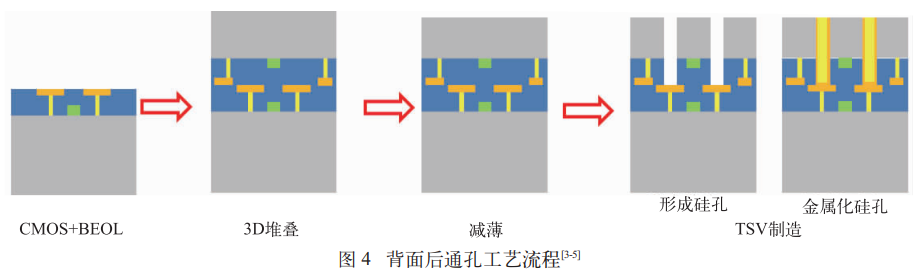

根據(jù)硅通孔在工藝制程中形成的順序,TSV 結構可以分為先通孔工藝(Via First)、中通孔工藝(Via Middle)和后通孔工藝(Via Last)。其中后通孔工藝還分為正面后通孔工藝和背面后通孔工藝。

TSV 技術被看做是一個必然的互連解決方案,也是目前倒裝芯片和引線鍵合型疊層芯片解決方案的很好補充。TSV 結構能夠使芯片在三維方向堆疊的密度最大,外形尺寸最小,并且大大提升芯片傳輸速度并降低功耗。因此,業(yè)內(nèi)人士將TSV 技術稱為繼引線鍵合(Wire Bonding)、載帶自動焊(TAB)和倒裝芯片(FC)之后的第四代封裝技術。

但是TSV 技術的發(fā)展也不可避免地存在一些問題亟待解決,首先是超薄硅圓片技術,其次是高密度互連的散熱問題,再者是3D封裝與目前封裝工藝的兼容性問題,包括兼容的工藝設備和工具,這涉及到成本問題,且未形成一套統(tǒng)一的行業(yè)標準以及系統(tǒng)的評價檢測體系。

TMV 垂直互連結構

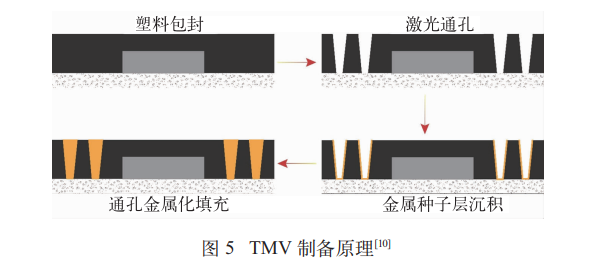

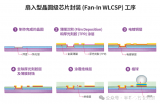

TMV 結構的制備原理較為簡單,如圖5所示,即經(jīng)過塑封工藝后,利用激光鉆孔的方式在塑封體中制備垂直通孔,通孔的底部連接金屬。隨后,通過濺射和電鍍工藝在通孔中填入導電材料,輔助以打線鍵合及回流焊工藝實現(xiàn)邏輯與內(nèi)存組件的三維互聯(lián)。

TMV 技術作為眾多3D 垂直互聯(lián)方案的一種,填補了倒裝以及TSV 封裝技術等高端市場以外的空白。

TGV 垂直互連結構

隨著封裝體的集成度不斷提高,系統(tǒng)級封裝和3D異質(zhì)結構的復雜性以及器件加工工藝和材料特性能力等的需求,加之TSV/TMV 互連結構本身也存在局限性,所以在2.5D 和3D 封裝領域必然出現(xiàn)不同路線的工藝和材料方案,以彌補市場需求。

在2010 年第60 屆電子元件和技術會議上,來自德國費勞恩霍夫可靠性和微集成研究所的邁克爾博士,與專業(yè)的玻璃材料制造商肖特公司聯(lián)合,首次提出了TGV 技術概念,提出玻璃通孔在工藝穩(wěn)定性、制程成本以及射頻和微波電性能方面相對于硅通孔較為優(yōu)越。

在隨后的幾年里,業(yè)界諸多專家學者對玻璃及TGV 結構的應用進行了深入的拓展和探索研究,國內(nèi)以廈門云天半導體科技有限公司為首,國外以肖特、博世公司為首,在應用領域不斷挖掘,目前已知在MEMS 封裝、3D IC 轉(zhuǎn)接板以及IPD集成和射頻元器件工藝方面的嘗試均取得了非常不錯的效果。尤其在2015 年之后,由于5G 毫米波概念慢慢進入人們的視野,業(yè)內(nèi)諸多專家學者和無線通訊以及信號基站制造商針對使用玻璃為載體的TGV 結構工藝,探索其在高頻信號下的傳輸性能,最后因玻璃具備電阻率較高、高信號隔離、低介電損耗的特性取得了非常優(yōu)秀的成果。而TSV 工藝結構中的半導體硅材料,在電場或磁場影響下載流子會移動從而影響電路信號,所以以玻璃為載體的TGV 工藝結構在毫米波產(chǎn)品應用中更優(yōu)于TSV 結構。

TGV 結構及相關技術在光通信、射頻、微波、微機電系統(tǒng)、微流體器件領域有廣泛的應用前景。此外,因為玻璃的物理特性可控,工藝中無需制作絕緣層,降低了工藝復雜度和成本,所以在未來三維異質(zhì)集成中,TGV 結構被認為是替代TSV 結構的理想解決方案。

TGV 結構工藝

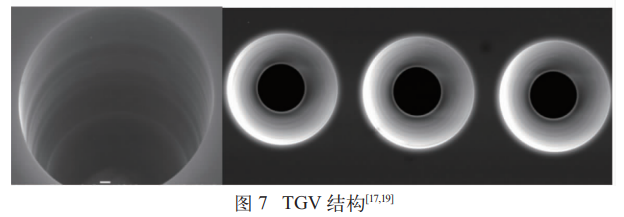

對于TGV 互聯(lián)結構的一大挑戰(zhàn)就是如何快速且經(jīng)濟地形成大批量結構通孔(如圖7所示)。TGV 結構的通孔形成方法和TSV結構相比,雖然最終目的是一樣的,都是完成封裝體內(nèi)部結構的垂直互聯(lián)作用,但因玻璃和硅材料本身還是存在不小的差異,所以工藝制程上又存在區(qū)別,目前為大家熟知的TGV 結構中通孔形成的方式有超聲鉆孔、噴砂工藝、濕法刻蝕、深反應離子刻蝕DRIE、激光鉆孔、聚放電工藝FED、光敏玻璃感光成形以及采用激光誘導深度蝕刻LIDE。

傳統(tǒng)的噴砂法、濕法刻蝕法都存在一定的局限性,深反應離子刻蝕的效率十分低下。激光鉆孔是較為適用的方法,因其成本低且覆蓋范圍廣贏得了業(yè)界的關注。激光鉆孔根據(jù)波長和類型分為好幾類,其中有波長從1 μm 短波激光到10.6 μm 的CO2 激光,還有具備紫外波長的準分子激光。CO2 激光因其工藝質(zhì)量和效力不高而被否定,而基于準分子激光和聚放電工藝技術的TGV 通孔效力可達每秒上千個玻璃通孔。

樂普科激光電子股份有限公司及廈門云天半導體科技有限公司分別在2014 和2019 年對激光誘導刻蝕工藝進行介紹和深度研究,被認為是目前對TGV 通孔成形最有效的方式。其工藝步驟主要為兩步:第一是用皮秒激光去改性基底玻璃,第二步使用10%的HF 去做玻璃刻蝕從而形成玻璃通孔。這一工藝被廈門云天半導體科技有限公司稱之為LaserInduce Deep Etching,其形成的玻璃通孔可以獲得較高的深寬比,同時沒有碎屑和裂紋,工藝具有良好的穩(wěn)定性,且深入研究表明此工藝如果使用材質(zhì)是硅玻璃,其垂直通孔形成后表面將更為光滑。LPKF 激光所進行的玻璃改性的處理速度為每秒大約5000 個玻璃通孔,TGV 的直徑可達10~50 μm,節(jié)約了大量的工藝時間并保證了工藝能力。

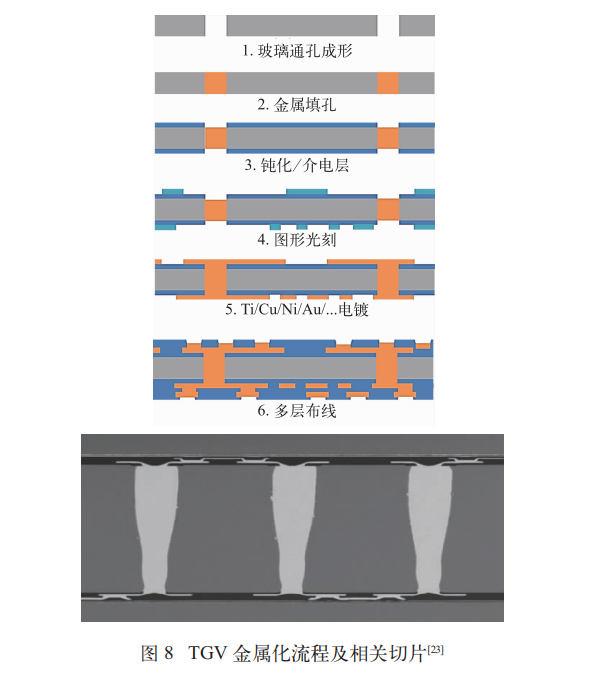

形成玻璃通孔只是TGV 結構工藝過程的一部分。填孔和金屬化布線是接下來不可或缺的工作。TGV 結構轉(zhuǎn)接板基本流程為:在玻璃通孔完成之后進行通孔電鍍,之后再進行介電層和布線層以及金屬化層等類似TSV 結構的工藝制程。TGV 金屬化流程及相關切片如圖8 所示。

TGV 技術優(yōu)劣性及挑戰(zhàn)

玻璃通孔技術雖然有諸多優(yōu)勢,但同時也存在著多方不足。一是現(xiàn)有的方法雖然可以實現(xiàn)TGV 結構,但有些方法會損傷玻璃,且造成表面不光滑;二是大多數(shù)加工方法效率低,沒法大規(guī)模量產(chǎn);三是TGV 結構的電鍍成本和時間相比TSV 結構略高;四是玻璃襯底材質(zhì)表面的黏附性較差,容易導致RDL 金屬層異常;五是玻璃本身的易碎性和化學惰性給工藝開發(fā)帶來了難度。還有就是此技術對于市場而言還屬于相對新興的技術,雖然已有不錯的反響,且市場規(guī)模在逐年擴大,但市場需求和應用生態(tài)還沒有產(chǎn)生很大的改變,有待未來進一步的發(fā)展。

TSV、TMV、TGV 結構都有各自的優(yōu)點和缺點,沒有一種通孔結構可以完美應用于各種高密度高維度集成封裝。TSV 結構在半導體電子存儲和CIS 領域有相對明顯的優(yōu)勢,但材料兼容性不高、工藝成本高昂。TMV 結構則工藝簡單、成本低廉,具有較高的經(jīng)濟實用性,但工藝技術能力的應用處于相對低端封裝領域。TGV 結構雖在射頻和微波傳輸方面有更大的優(yōu)勢,但是材料工藝有局限性。3 種垂直互連結構具體如何運用,還要結合具體的實際應用需求,以使得封裝結構更合理,優(yōu)點更多,性能更突出。同時,未來還需持續(xù)優(yōu)化各個垂直互連結構,改進各垂直互連結構的工藝方法,進一步完善高密度集成封裝技術。

-

晶圓

+關注

關注

52文章

4973瀏覽量

128210 -

封裝

+關注

關注

127文章

7990瀏覽量

143268

原文標題:一文了解晶圓級封裝中的垂直互連結構

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關推薦

世界級專家為你解讀:晶圓級三維系統(tǒng)集成技術

用于扇出型晶圓級封裝的銅電沉積

什么是直接互連結構(direct interconnecti

一文了解晶圓級封裝中的垂直互連結構

一文了解晶圓級封裝中的垂直互連結構

評論