在當前產能相對過剩、行業形勢嚴峻、國內國外形勢復雜的情況下,原來產線產能粗獷的復制投資戛然而止。各行業的節衣縮食、廣泛裁員、推動節能降耗,已成為制造企業不得不面對的活下去的必經之路。然而當前如何在裁員的浪潮中保障產線效率,甚至提升生產力,成為擺在每一個企業面前的難題。

答案或許就藏在OEE管理體系之中——一種被低估的精益生產工具,它不僅是工廠的顯示器,更是加速器,是企業逆境中的生存法寶。筆者根據PreMaint在自動化行業多年的實施經驗,總結了一些相關經驗給大家參考。

OEE管理體系:不只是報表

在離散制造業,OEE雖然并不陌生,但也被很多誤解,認為OEE僅僅是一串數字指標核算,一套報表,甚至通過Excel導入導出的方式,認為實現了OEE功能。實則不然,OEE(Overall Equipment Effectiveness)是衡量工廠資產績效的核心指標,它代表了設備的綜合效率,是推進精益改善、消除異常浪費、改善單位能耗的有力工具。OEE管理體系的構建,是一個全面而深入的工程,它要求企業從多個維度出發,精耕細作,以實現產線效率的最大化。隨著設備自動化、智能化程度的提高、AI算法的介入,OEE管理工具可以幫助生產管理者更清晰和準確地看到工廠的異常浪費和瓶頸,在哪些機臺、哪些環節,從而更針對性地做出有效改進。

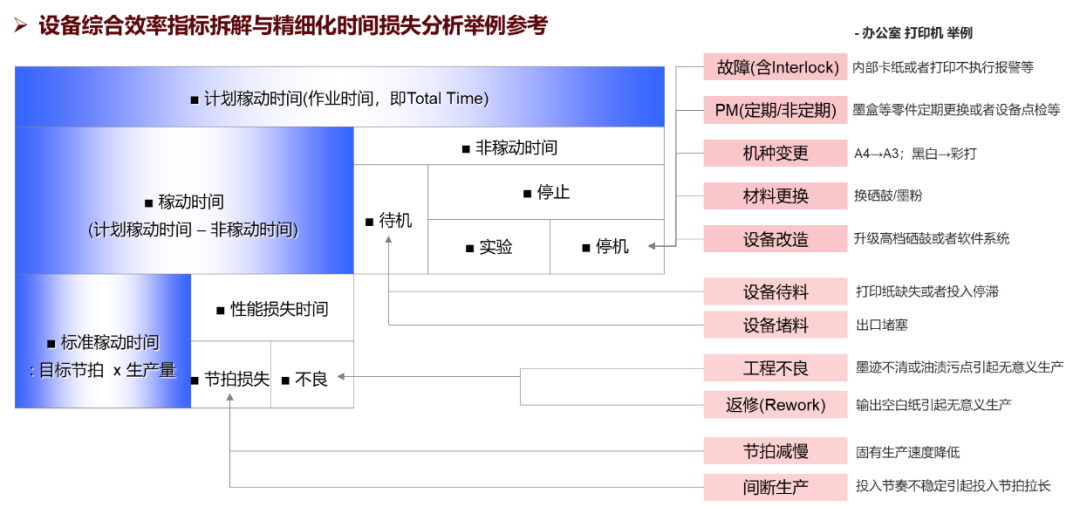

圖:OEE指標拆解舉例

例如,當不同數控設備,在不同員工的操作下,OEE有明顯的差異,就要研究為什么會有這種差異,如何消除差異。再比如,車間反映現場某個工序設備產能不足,需要跟集團審批新增加設備采購,我們需要觀察車間線體的OEE分布情況,通過數據分析,有可能得出不一樣的結論,通過優化工序和前/后工序產能改善,或者專項維備耗改善,甚至只是簡單的物流效率提升,而不是簡單的采購設備,即可解決了瓶頸產能不足的問題。

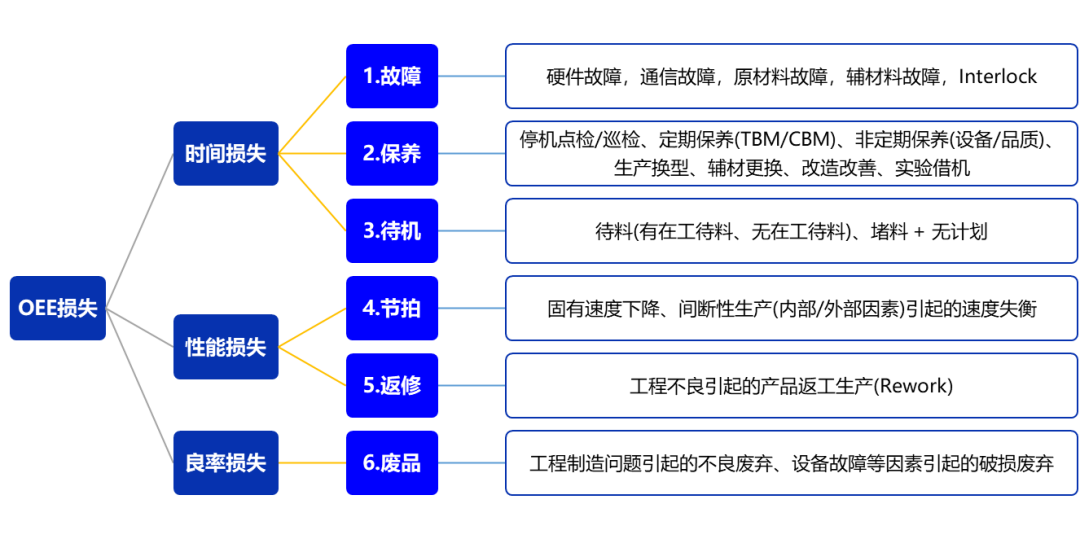

圖:OEE損失分類

工廠要運營好OEE管理體系,有下面的四個核心要素。

核心1:設備主體對象的清晰界定,并正確構建母子設備狀態映射和OEE核算邏輯關系。這種設備間精益關系的構建,和我們日常資產管理、設備運維管理的關系邏輯并不相同,并且經常混淆。

首先,企業需要根據線體設備工藝關系,梳理清楚面向OEE核算的設備主體對象。這要求企業對生產線上的每一個環節都有清晰的認識和界定,防止在OEE的計算和分析中出現干擾和誤導。例如,對于一條不可分割的組件裝配線,不僅要關注總線的效率,還要細化到每一個分裝站,甚至每一個工位的狀態,構建總裝線和子工位正確的“或”、“與”等虛擬關系,才能得出正確的母子設備狀態承接關系,繼而才能準確掌握線體和設備間的效率損失反應關系。

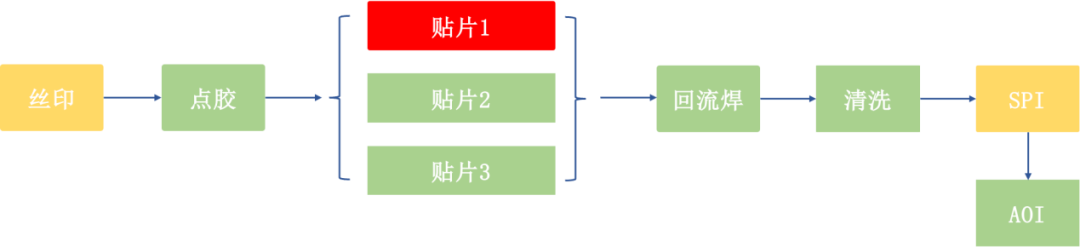

如圖,SMT這個線體是不可分割的流式生產,大家可以思考,那么我們應該怎么判定SMT線體的整體狀態和計算它的OEE?對絲印機臺的Idel狀態和貼片1機臺的故障停機狀態,如何處理?錯誤的分析邏輯將拿到錯誤的結果,從而影響OEE的改善。這里需要面向OEE特有的設備組合關系算法。

圖:OEE設備關系示意

核心2:機況狀態通訊代碼的標準化細分與自動化獲取。這個是不能省的基本功。

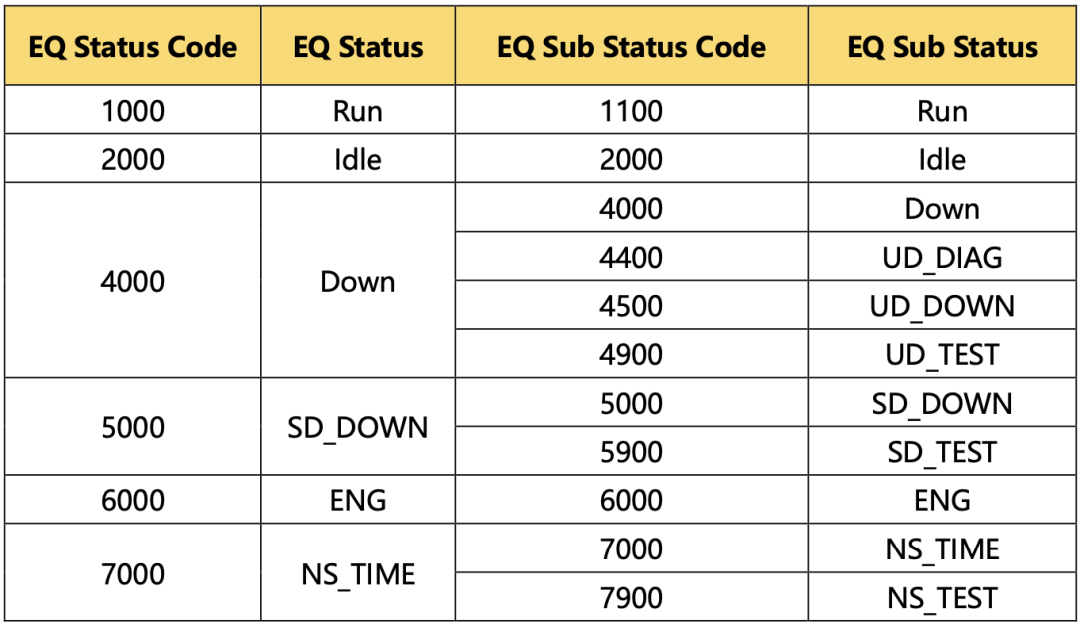

其次,對機況狀態通訊代碼的細分梳理和標準化至關重要。企業需要建立一套詳盡的設備機況切換通信代碼體系,以便于對設備的每一種狀態進行精確的分類和記錄,確保通信數據和實際狀態完全一致。同時,通過自動化技術實現這些數據的實時獲取和分析,避免無效干擾。例如,PreMaint內置了行業常見的機況標準代碼體系和機況數據采集技術,設備的狀態可以實時反饋到中央監控系統,從而實現對設備狀態的實時監控和機況自動切換,也可以手動模式切換。PreMaint-OEE可以根據細分機況自動歸類計算。如果依靠傳統手工報表對停機和呆滯原因分析,通常是不可信和不完善的,從而誤導改善方向和現場決策。

表:機況狀態通信代碼標準示例

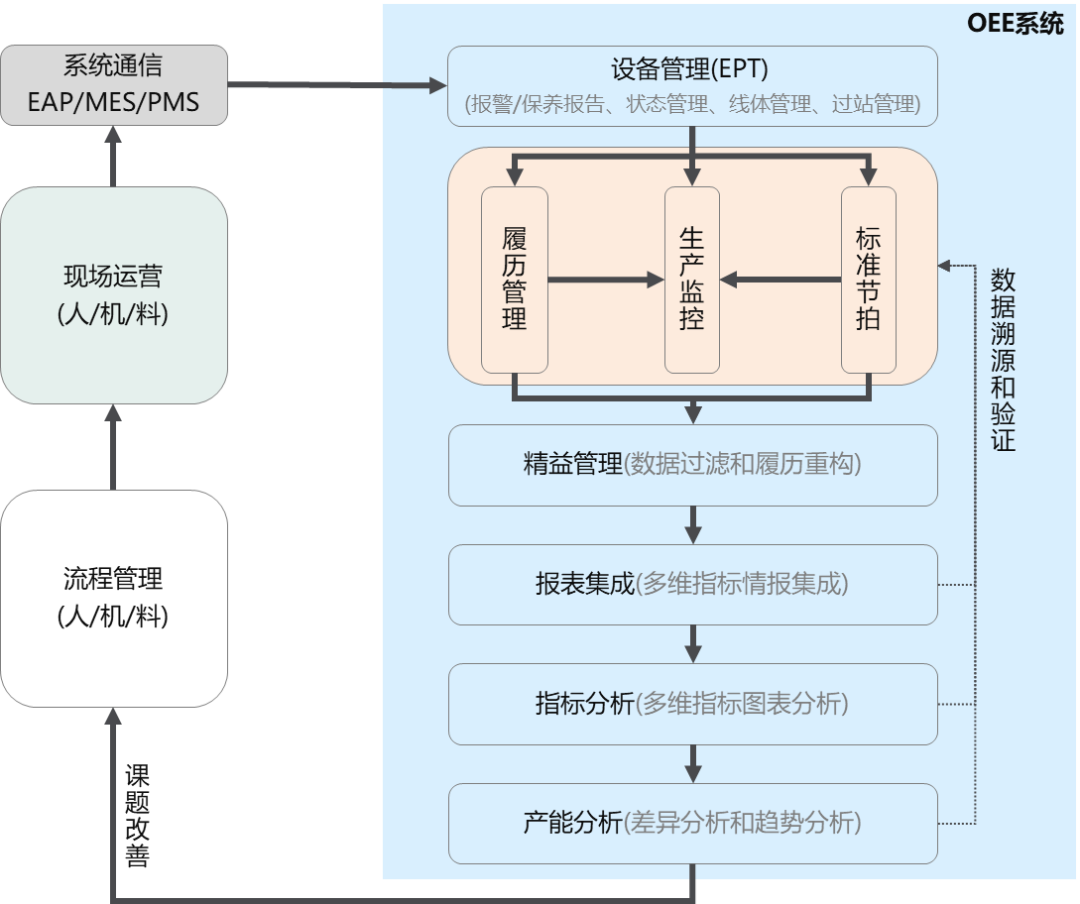

核心3:OEE改善過程貫穿于工廠的報警管理、履歷追溯、生產監控、節拍管理、精益管理、指標分析以及產能管理等制造運營過程的各個方面,需要全場景、集成化的OEE體系管理模塊來指導和實現工廠的降本增效。

在當前數據驅動智能制造的運營模式下,全場景、集成化的OEE管理模塊是當前數字化精益管理的必然趨勢。

例如,當前設備的報警文本定義和報告嚴重依賴于設備廠商的自定義模式,而且不同廠商的設備無法實現標準統一,我們需要通過系統轉換統一標準。

再比如,設備完整的生產狀態履歷是一切精益分析的源頭,現有的EAP、AMS、PMS、MES等系統的設備數據需要直接擰成一條完整的生產狀態履歷。傳統的設備節拍掐表觀察計算的方式費人費時費力,而且數據準確度和異常感知度普遍較低。我們需要根據統計算法計算,實現標準節拍全流程自動化管理。

報警、保養、待機、在工、生產進度、生產型號、目標節拍和瞬時節拍等等,這些關鍵運營數據時刻影響OEE結果和產能實績,所以,一個統一集成的管理模塊可以讓運營擔當、管理者更快的發現異常減少損失,管理者復盤過往的OEE和產能損失,既要能快速從指標分析中了解結果,也需要快速通過監控履歷的驗證過程來挖掘隱藏在數據中的管理問題點。

另外,因為設備狀態報告錯誤(人為切換或者作業反復等)或者斷續生產(投入不穩定或設備不穩定等),系統必然存在大量的生產履歷無效數據,對分析和決策形成很大干擾,我們需要通過數字化的精益管理邏輯和算法,來過濾處理這些無效數據,從而提高分析業務精度。

以上種種場景和解決方案,都是在OEE推行中,企業經常面臨的現實問題。

圖:OEE閉環體系

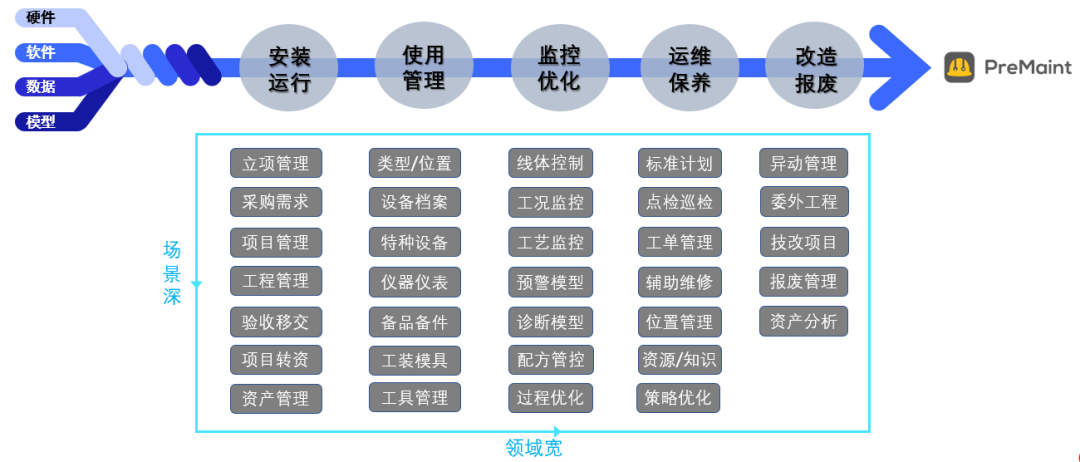

核心4:構建完善的設備工程數字化平臺,支撐OEE不斷完善的閉環體系

很多企業對設備管理,還停留在MES里有一個臺賬管理、保養管理,EAM里有個資產管理等這樣的系統架構認識,遠遠不能滿足設備智能管理的需求。當前設備健康管理、智能工程平臺為代表的新一代設備數字化平臺,適配設備智能化發展趨勢,逐步成為企業現場設備數字化管理的核心架構。

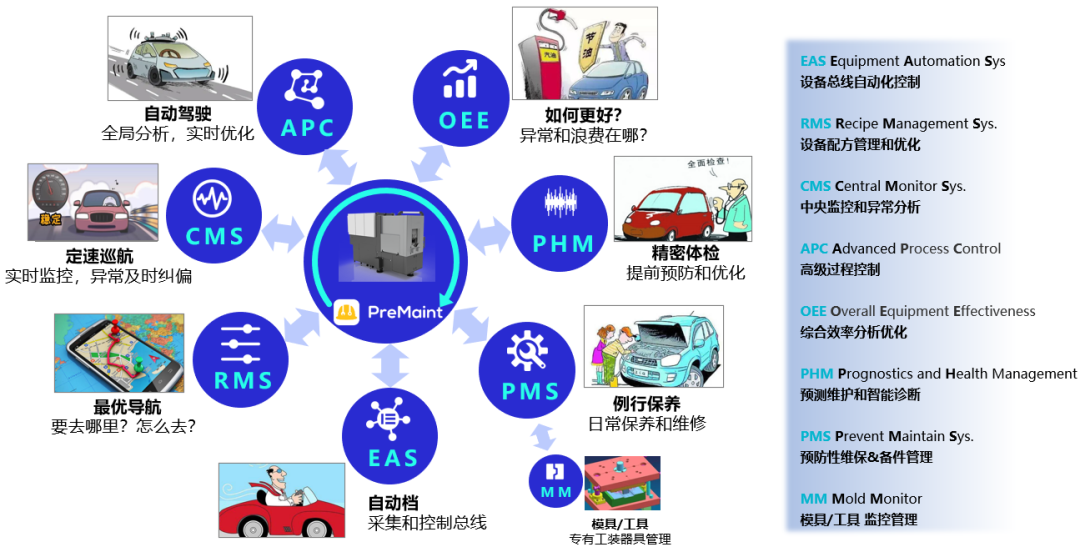

以格創東智的PreMaint設備智能工程套件為例,它包括設備自動化控制(EAS、SCADA等)、加工參數配方管理(RMS)、設備中央監控(CMS)、過程控制優化(APC)、設備綜合效率分析(OEE)以及設備預測維護(PHM)、保養及備件管理(PMS)、工裝模具管理(MM)等多個模塊。這些模塊化套件,內嵌AI算法,不僅實現了設備的自動化控制,還提供了設備和制程數據的實時采集監控、制程參數管理、根據機況和工藝的參數尋優、工藝優化和預測維護等功能,從而全面提升了設備的運行效率、制程過程良率,從而提升產線的整體OEE水平。這個也是企業從傳統精益,邁向數字化精益的重要標志。

圖:PreMaint設備智能工程套件

需要注意的是, 在實施OEE管理體系的過程中,企業應根據自身的實際情況,有針對性地選擇重點工作和系統模塊。千里之行,始于足下。對于那些生產線自動化程度較低的企業,可以先從自動化控制和數據采集入手,實現工廠數據的精準化管理。百尺竿頭,更進一步。對于已經具備較高自動化水平的企業,則可以通過數字化精益管理模式導入來進一步優化制造和運營過程的控制管理,繼而實現設備維保效率的提升。

在當前充滿挑戰的時代,OEE管理體系不再只是一個簡單的指標計算和數據報表呈現。根據企業當前階段,導入設備智能平臺不同的模塊方案,能夠幫助企業提升產線效率的終極武器。通過精耕細作,構建完善的數字化OEE精益管理體系,企業可以在逆境中找到生存和發展的新路徑,實現資產投入產出的最大化,順利穿越行業下行周期!

-

數字化

+關注

關注

8文章

8843瀏覽量

62035 -

OEE

+關注

關注

0文章

10瀏覽量

6256

原文標題:OEE管理體系:精益生產的終極武器

文章出處:【微信號:數字化企業,微信公眾號:數字化企業】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

華為通過BSI全球首批漏洞管理體系認證

精益生產如何在數字化時代煥發新生?創新路徑全解析

解鎖精益生產,照亮LED的智能制造之路!

數字化技術如何加速精益生產策略的實施與成效?

本源量子獲得質量管理體系認證證書

OEE管理體系:精益生產的核心驅動力

OEE管理體系:精益生產的核心驅動力

評論