0 引言

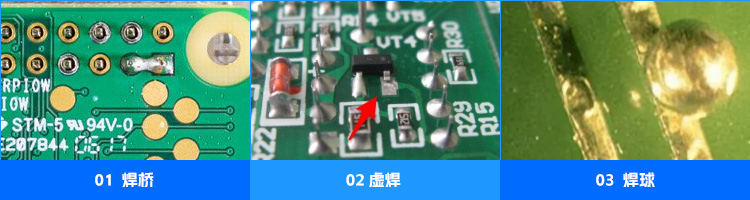

在電子產(chǎn)品組裝領(lǐng)域,焊接和壓接是實現(xiàn)電性能連接和導(dǎo)通的兩種核心工藝方法。在印制電路板組裝(printedcircuitboardassembly,PCBA)中,軟釬焊因其加熱溫度低于450℃而被廣泛采用。然而,無論是在生產(chǎn)過程中還是產(chǎn)品服役后,焊點虛焊都是一種常見的故障模式。在電路設(shè)計和車間調(diào)試中,焊接問題通常都與虛焊有關(guān)。

1虛焊

1.1 虛焊的定義

根據(jù)航天標(biāo)準(zhǔn)QJ2828,虛焊是指在焊接過程中連接界面上未形成合適厚度的金屬間化合物(IMC)的現(xiàn)象。而《電子電路術(shù)語》(T/CPCA1001—2022)則將其定義為表面具有塊狀、褶皺或堆積的外觀,顯示出不正確的焊料流動或潤濕效果差的焊點。

1.2 金屬間化合物(IMC)

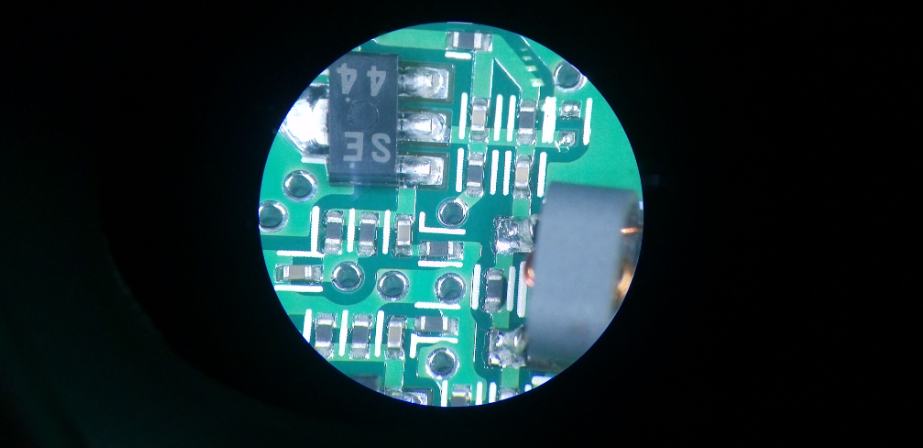

IMC是由兩個或更多金屬組元按比例組成的有序晶體結(jié)構(gòu)化合物。要實現(xiàn)良好的焊接效果,焊料成分和母材成分必須發(fā)生能形成牢固結(jié)合的冶金反應(yīng),即在界面上生成適當(dāng)?shù)暮辖饘印R虼耍诤附咏缑嫔希琁MC的形成與否或者形成質(zhì)量好壞,對焊接接頭的機械、化學(xué)、電氣等性能有關(guān)鍵性的影響。某焊點內(nèi)部的金相顯微鏡如圖1所示。從內(nèi)部構(gòu)造看,IMC是連接兩種材料的關(guān)鍵,起著持久牢固的機械和電氣連接作用。沒有生成或者沒有形成良性的IMC,對焊點來說是災(zāi)難性的問題。

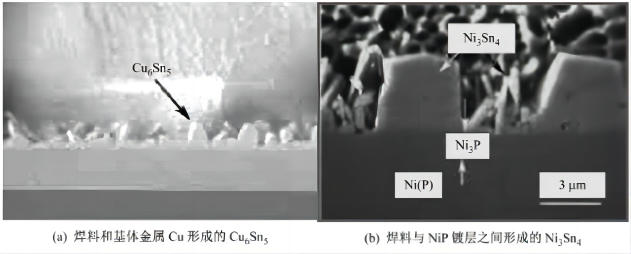

1.3 焊點上的IMC

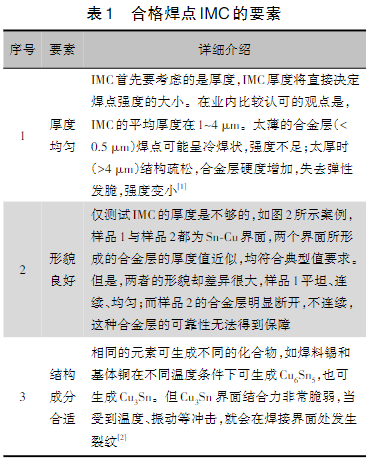

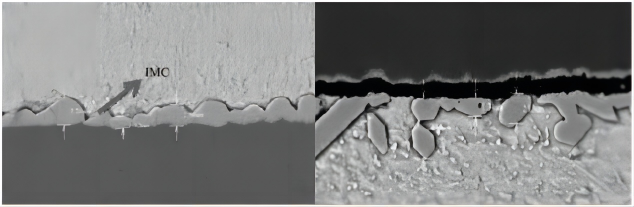

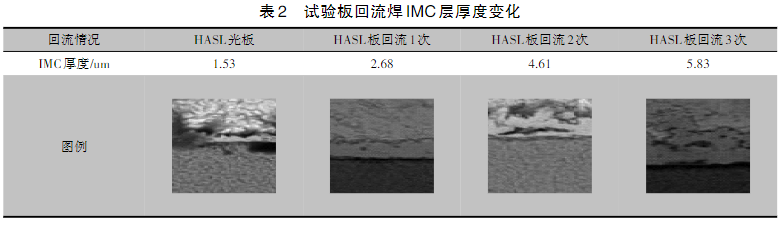

IMC的生成對焊點的可靠性很重要,但IMC的生成并非一定能形成可靠的焊點。良好的IMC需要在焊接后焊點界面生成,且形態(tài)平坦、均勻、連續(xù)及厚度適中,見表1。由表1可知,IMC的厚度、外貌形態(tài)、化學(xué)結(jié)構(gòu)都會影響焊點的可靠性。

2 造成虛焊的因素

焊接是一個涉及金屬表面、助焊劑、熔融焊料和空氣之間相互作用的復(fù)雜過程。熔融的焊料在經(jīng)過助焊劑凈化后的金屬表面潤濕、擴散、溶解、冶金結(jié)合,并與兩個或多個被焊接金屬表面之間生成IMC,從而實現(xiàn)被焊接金屬之間電氣與機械連接技術(shù)。因此,虛焊(焊接不良)受到焊接材料、焊接溫度與時間、焊盤設(shè)計等相關(guān)方面的影響。

2.1 溫度與時間

2.1.1 冷焊

冷焊是指在焊接過程中,釬料與基體金屬之間未達到最低要求的潤濕溫度,或者雖然局部發(fā)生了潤濕,但冶金反應(yīng)不完全的現(xiàn)象。冷焊的外觀特征為錫膏未完全融化,呈顆粒狀;手工焊接焊點冷焊表現(xiàn)為焊點不光滑,焊料內(nèi)夾雜松香狀,也稱松香焊。如對冷焊的焊點進行IMC金相分析,要么沒有生成合金層,要么合金層太薄(<0.5μm),表現(xiàn)為焊料未連接或焊點強度不足。

2.1.2 焊點脆化

IMC的厚度隨溫度和時間的增加而增加,呈一種非線性的函數(shù)關(guān)系,即溫度越高,IMC增加的厚度就越快,且溫度升高時,形態(tài)連續(xù)的IMC層有部分?jǐn)嚅_,焊點內(nèi)部會形成空洞。因此,PCBA在高溫試驗環(huán)境中易造成焊點的熱疲勞,表現(xiàn)在加電測試時,故障焊點電阻會增大。隨著服役時間的增加,增厚的IMC層焊點更容易從焊點內(nèi)部不連續(xù)斷開,直至焊點開路失效,見表2。由表2可知,隨著試驗板回流焊次數(shù)的增多,IMC層厚度及形態(tài)都發(fā)生了較大變化。

焊點脆化造成的故障一般不會在生產(chǎn)過程中或裝焊完后立刻顯現(xiàn),大多數(shù)是在環(huán)境試驗(如高溫、溫度沖擊試驗)中或產(chǎn)品服役一段時間后,才會表現(xiàn)出來。其表現(xiàn)形式為電路信號時通時斷、忽強忽弱、衰減。

2.2 焊接母材的可焊性

可焊性是指熔融焊料潤濕某種金屬的能力。印制電路板(printedcircuitboard,PCB)和元器件的可焊性是關(guān)鍵參數(shù)。PCB焊盤的鍍層工藝種類較多,焊盤常用的有熱風(fēng)錫鉛鍍層(hotairsolderleveling,HASL)和化學(xué)鍍鎳/浸金(electrolessnickelimmersiongold,ENIG)。如PCB加工過程或存儲不當(dāng)都會造成焊接過程中未形成合格的IMC。典型案例如ENIG加工問題,導(dǎo)致金層下的鎳層部分腐蝕,使后期焊接不良的“黑盤”現(xiàn)象。PCB和元器件鍍層的氧化或污染同樣會引起焊接不良問題。

2.3 焊點金脆

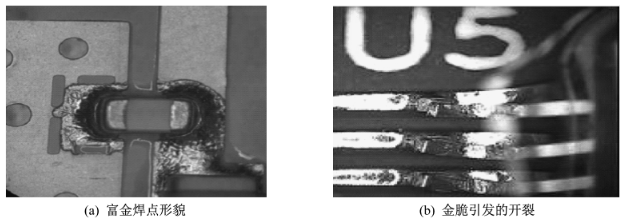

金(Au)是一種優(yōu)越的抗腐蝕性材料。它具有化學(xué)穩(wěn)定性高、不易氧化、可焊性好,耐磨、導(dǎo)電性好及接觸電阻小的優(yōu)點。金鍍層是抗氧化性很強的鍍層,與焊料有很好的潤濕性。因此,在元器件和PCB焊盤鍍層上許多環(huán)節(jié)都用到金鍍層。但是,在需要軟釬接的部位上使用Au卻是有害的,會產(chǎn)生“金脆化”。“金脆化”是指在涂有金涂敷層的表面釬焊時,Au向焊料的錫(Sn)中迅速擴散,形成Au-Sn化合物,如AuSn4。這種化合物為脆性化合物,在應(yīng)力作用下極易脆斷。當(dāng)Au的含量達到3%時,焊點會明顯表現(xiàn)出脆性,從而使焊點機械強度和可靠性下降。如圖3(a)所示的PCB焊盤工藝為電鍍厚金,金層厚度達到了1.27μm,回流焊后富集AuSn4的焊點形態(tài)。器件引線段未除金導(dǎo)致的焊點開裂如圖3(b)所示。

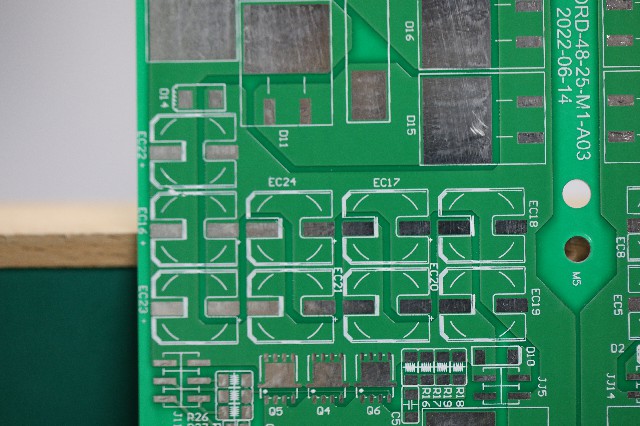

2.4 設(shè)計焊盤及孔徑

PCB上焊盤及孔徑設(shè)計的不合理,同樣會造成虛焊。不合理的焊盤尺寸和孔徑可能導(dǎo)致上錫困難,從而造成虛焊。

某司裝調(diào)生產(chǎn)過程中,曾發(fā)現(xiàn)多起因PCB上焊盤或孔徑不合理導(dǎo)致的虛焊。某產(chǎn)品在調(diào)試過程中,每一批次均發(fā)生了某項指標(biāo)不合格的情況。調(diào)試工人及設(shè)計人員對故障定位到某一器件上,但器件測試認(rèn)定合格。對該器件重新焊接后,測試指標(biāo)有好轉(zhuǎn)但仍不合格。高低溫和板子三防后測試時,該故障現(xiàn)象尤為嚴(yán)重。經(jīng)過幾批次的生產(chǎn),對焊盤尺寸設(shè)計進行驗證試驗,按工藝建議更改焊盤尺寸后,該故障問題徹底解決。

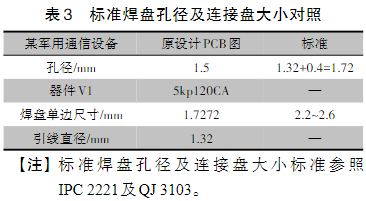

航空產(chǎn)品上某濾波器的PCB在裝配過程中,工人反映此焊盤及孔徑過小,上錫困難。工藝人員查閱了相關(guān)設(shè)計標(biāo)準(zhǔn)、器件資料及設(shè)計PCB圖,焊盤單邊尺寸(1.7272mm)遠小于標(biāo)準(zhǔn)設(shè)計的最小值(2.2000mm)。孔徑及焊盤比照見表3。這種焊盤在裝焊過程造成的虛焊,則不能靠后期生產(chǎn)中的工藝方法來解決。

3 控制虛焊的發(fā)生

3.1 生產(chǎn)的現(xiàn)狀

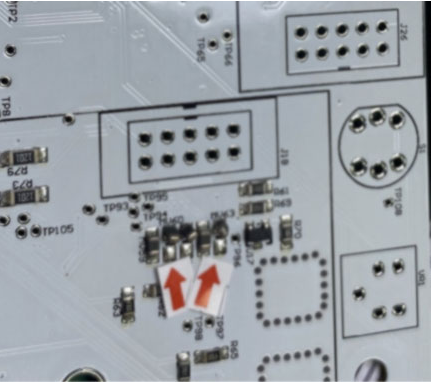

在生產(chǎn)現(xiàn)場,因IMC或金脆引發(fā)的焊點虛焊很難被檢測發(fā)現(xiàn),更難以界定虛焊點是Cu6Sn5,還是Cu3Sn。部分焊點外觀良好,但當(dāng)產(chǎn)品經(jīng)過一系列老化或環(huán)境試驗后,產(chǎn)品功能異常,經(jīng)反復(fù)排查,才能最終確認(rèn)該焊點存在虛焊。

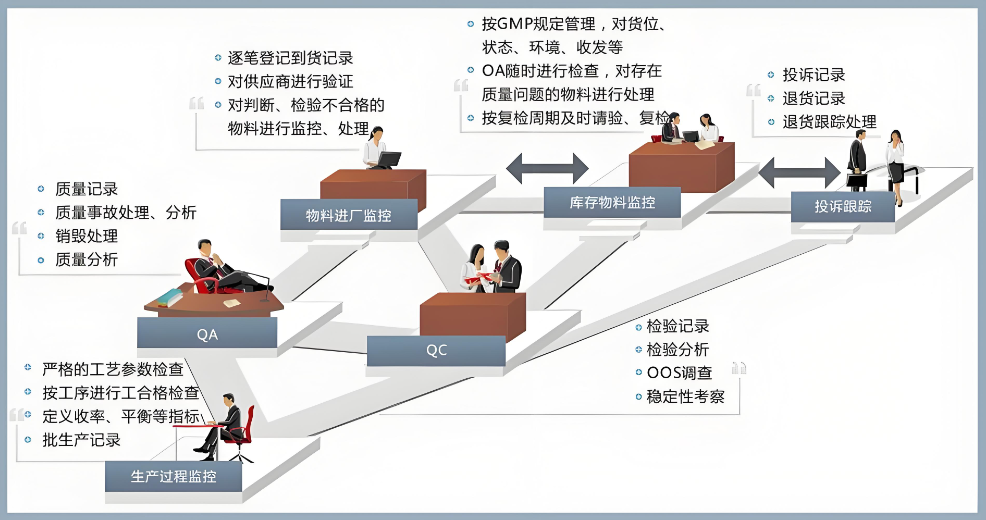

某公司PCBA組件產(chǎn)品在常溫下工作正常,在高低溫工作中始終不正常,無法判定其故障原因。后經(jīng)振動測試后發(fā)現(xiàn)同一組件板上數(shù)個焊點有裂紋,才推論出可能是由于焊點IMC層過厚,導(dǎo)致焊點發(fā)脆(同時電阻增大),產(chǎn)生故障,處理方式為報廢當(dāng)批產(chǎn)品。但生產(chǎn)中因IMC問題報廢產(chǎn)品不易執(zhí)行,IMC或金脆故障引發(fā)的焊點異常證據(jù)不容易獲得。因此在實際生產(chǎn)中,需要把工作重點放在生產(chǎn)管理的“過程控制”和監(jiān)控記錄上,爭取通過合理的可制造性設(shè)計(designformanufacturability,DMF)設(shè)計、物料質(zhì)量控制、工藝管控或升級、生產(chǎn)過程管理等,減少虛焊的發(fā)生。

(未完,見下篇)

審核編輯 黃宇

-

pcb

+關(guān)注

關(guān)注

4324文章

23154瀏覽量

399100 -

組裝

+關(guān)注

關(guān)注

0文章

50瀏覽量

17558 -

虛焊

+關(guān)注

關(guān)注

1文章

58瀏覽量

13705 -

IMC

+關(guān)注

關(guān)注

0文章

25瀏覽量

4623

發(fā)布評論請先 登錄

相關(guān)推薦

SMT貼片加工虛焊現(xiàn)象:原因分析與解決步驟全解析

SMT錫膏貼片虛焊假焊不良原因分析

大研智造 PCB組裝中的虛焊:原因、影響與解決方案(下)

柵極驅(qū)動ic虛焊會燒嗎

超越傳統(tǒng)焊接:大研智造激光焊錫機在電纜組裝件制造中的應(yīng)用

pcb焊盤區(qū)域凸起可以焊嗎

PCBA錫膏加工虛焊和假焊的危害有哪些?

大研智造 電子制造的精密革命:激光錫焊技術(shù)深度解析!

超越傳統(tǒng):大研智造激光錫焊在高端電子組裝中的應(yīng)用

貼片電容代理-貼片電容虛焊的原因

大研智造激光錫球焊接:攻克回流焊常見問題,定義PCB焊接新高度

大研智造 PCB組裝中的虛焊:原因、影響與解決方案(上)

大研智造 PCB組裝中的虛焊:原因、影響與解決方案(上)

評論