貼片電容虛焊是在SMT表面貼裝技術過程中常見的問題,其主要原因可以歸納為以下幾個方面:

一、板材及焊盤問題

板材表面處理不良:

板材表面的清潔度、粗糙度等處理不當,會影響焊料的粘附力,導致焊點粘附力不足,從而產(chǎn)生虛焊現(xiàn)象。

焊盤設計不合理:

PCB板面的電容安裝位置設計不合理,如焊盤大小、形狀與電容引腳不匹配,或者焊盤間距不當,都可能影響焊接效果。

焊盤污染或氧化:

焊盤表面存在油污、氧化物等雜質(zhì),會增大接觸電阻,降低焊接溫度,導致焊料無法充分潤濕焊盤,形成虛焊。

二、器件本身問題

封裝不良:

貼片電容的封裝過程中,如果存在封裝材料不均勻、引腳變形等問題,都會影響焊接質(zhì)量。

引腳或焊點不平整:

電容引腳或焊點不平整,會導致焊料在焊接過程中無法均勻分布,形成虛焊。

三、焊接條件問題

焊接溫度不穩(wěn)定或過高/過低:

焊接溫度是影響焊接質(zhì)量的關鍵因素之一。溫度過高會導致焊料流淌,形成短路;溫度過低則會導致焊料無法充分融化,形成虛焊。

焊接時間過長或過短:

焊接時間過長會導致焊料過度融化,可能損壞電容或PCB板;焊接時間過短則焊料無法充分潤濕焊盤,形成虛焊。

四、工藝操作問題

焊錫涂布不均勻:

在SMT過程中,焊錫的涂布量、涂布位置等都會影響焊接效果。如果焊錫涂布不均勻,會導致焊點強度不足,形成虛焊。

安裝位置偏離:

在焊接過程中,如果貼片電容的安裝位置出現(xiàn)偏離,會導致焊料無法準確覆蓋焊盤,形成虛焊。

五、其他因素

鎳錫成分比例失調(diào):

貼片電容的鎳錫成分比例失調(diào)會導致在焊料上錫過程中受力不均勻,影響焊接質(zhì)量。

機械應力或熱應力:

在焊接后或使用過程中,如果PCB板受到機械應力或熱應力的沖擊,也可能導致貼片電容與焊盤之間產(chǎn)生裂紋或虛焊。

針對以上原因,可以采取以下措施來預防或解決貼片電容虛焊問題:

加強板材和焊盤的清潔和處理工作,確保表面干凈、無氧化物等雜質(zhì)。

優(yōu)化焊盤設計,確保焊盤大小、形狀與電容引腳相匹配,且焊盤間距合理。

嚴格控制焊接溫度和時間,確保焊接過程穩(wěn)定可靠。

提高工藝操作水平,確保焊錫涂布均勻、安裝位置準確。

加強質(zhì)量檢測和監(jiān)控工作,及時發(fā)現(xiàn)并處理虛焊問題。

綜上所述,貼片電容虛焊是一個復雜的問題,需要從多個方面進行分析和解決。在實際生產(chǎn)過程中,應根據(jù)具體情況采取相應的措施來預防或解決虛焊問題。

審核編輯 黃宇

-

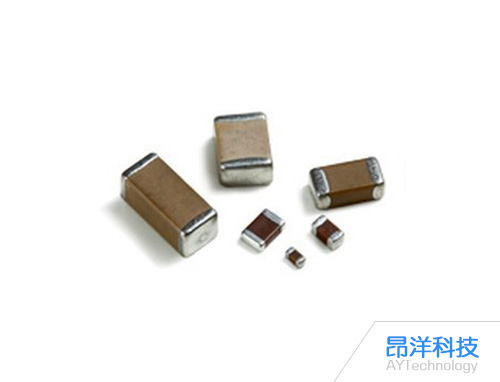

貼片電容

+關注

關注

13文章

483瀏覽量

27845 -

虛焊

+關注

關注

1文章

58瀏覽量

13705

發(fā)布評論請先 登錄

相關推薦

貼片電容代理-貼片電容的標志方法

SMT貼片加工虛焊現(xiàn)象:原因分析與解決步驟全解析

貼片電容代理:高容值貼片電容的應用

貼片電容代理商如何選擇適合?

貼片電容代理-貼片電容虛焊的原因

貼片電容代理-貼片電容虛焊的原因

評論