擁有“鋰電界奧斯卡”之稱的2017高工鋰電&電動車金球獎評選活動正在火熱開展中。

深圳市沃特瑪電池有限公司(以下簡稱“沃特瑪”)報名參選本次金球獎,角逐年度優秀自動化產線獎項。

沃特瑪總部位于中國深圳,是國內最早成功研發新能源汽車動力電池并率先實現規模化生產和批量應用的企業之一;2016年,沃特瑪榮獲國家高新技術企業和深圳市工業百強企業稱號;同年7月,沃特瑪在創業板重組上市。

GGII數據顯示:2017年1-9月沃特瑪電池入圍全球動力電池出貨量前十企業,位居全球第四、國內第二。

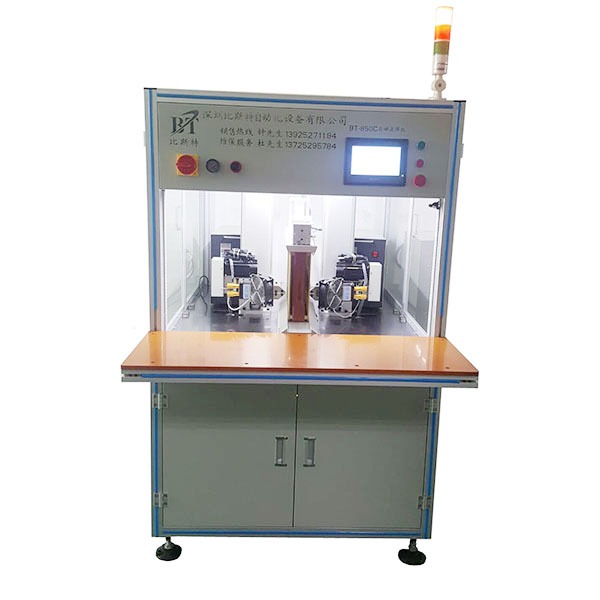

據悉,沃特瑪自動化產線將預充、分容、分選、點焊、包膜、配檔、鎖模、組裝、測試、包裝各工序集成為一體,全面實現自動化生產。該生產線在保障電池一致性、穩定性等方面起到了關鍵作用,實現了為企業降本增效。

目前沃特瑪全自動pack線處于國內領先水平。

在預充、分容方面:通過AGV配合多軸機器人及視覺系統,實現自動上下料及物料搬運;實現單體電芯的大數據管理及識別追溯功能;實現所有設備的實時監控及遠程操控。

在分選、點焊、包膜、配檔方面:通過全自動物流拉線,實現集中供料以及不同檔位電芯混產;單體電芯自帶二維碼,可以通過系統自動識別單體電芯生產狀態,及時了解生產信息。

在鎖模方面:通過多軸機器人,實現全自動上下料;通過智能電批扭力,實時監控單體電芯鎖附狀態;自動掃碼識別單體電芯信息,以完成不同型號、不同產品的整車模組生產;將單個模組進行自動噴碼,并加入所有電芯及輔料信息。

在組裝方面:通過六軸機器人配合視覺系統,實現各工站全自動組裝檢測;每個輔料入箱之前,進行自動掃碼并將信息錄入數據系統;每個載具進行輔料智能配料,并通過環形線體完成整個組裝;單個箱體進行自動噴碼,錄入整個生產及輔料組裝信息,并匯入在大數據系統,通過機器人搬運至下一工站。

在測試方面:通過自動掃碼識別產品信息,并用機器人將電池搬運至移動式復合AGV小車處,機器人配合視覺插入動力插頭及通訊插頭。當系統調整到測試通道時,智能切換產品所需測試軟件,測試完畢后,機器人完成下架及打包。

在經濟效益方面:降低PACK成本,1GWH PACK人工生產成本3300萬,使用自動化生產線后可以將成本降低到250萬,節約3050萬。

值得一提的是,沃特瑪自動化產線,可實現機器人自動上料、在線自動分選、自動碰焊等功能,配備AGV小車,提升了電芯的一致性,縮短了交貨期,降低企業運營成本;同時沃特瑪自動化產線還具有自動化、智能化、數字化的特點,整個生產過程通過大數據管理,能有效追溯電芯生產狀態及信息并做出有效處理。

此外,沃特瑪自動化產線在杜絕電芯短路、減少配檔誤判、提升焊接品質、提升產品直通率、提高電芯鎖附到位率、提高數據采集準確度以及改善電池箱體碰撞程度上具有明顯優勢。

沃特瑪自動化產線通過對企業生產效率和產品性能的提升,進一步推進動力電池行業自動化及智能化進程,引領行業發展。

-

動力電池

+關注

關注

113文章

4549瀏覽量

77863 -

自動化

+關注

關注

29文章

5620瀏覽量

79535 -

智能化

+關注

關注

15文章

4940瀏覽量

55637 -

沃特瑪

+關注

關注

3文章

20瀏覽量

4477

原文標題:【高工鋰電·金球獎評選】沃特瑪全自動Pack線 推動鋰電行業“智造”進程

文章出處:【微信號:gh_a6b91417f850,微信公眾號:高工鋰電技術與應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

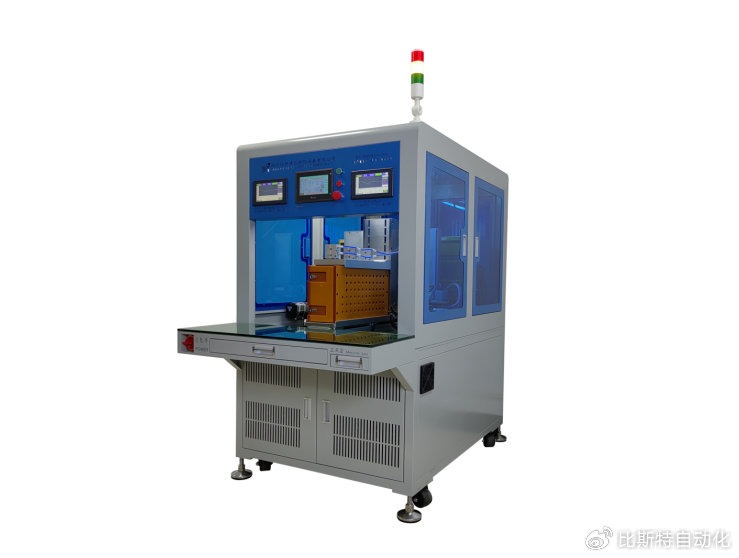

比斯特點焊機如何提升電池生產線的自動化水平

語言模型自動化的優點

電池組PACK自動化生產線:驅動新能源產業的高效引擎

比斯特自動化動力電池點焊機:賦能新能源產業的精準焊接解決方案

比斯特自動化:引領電池組PACK自動化生產線的創新與發展

電池自動生產線:智能化制造的未來趨勢

產線自動化改造,智能化空調壓縮機中的工業RFID技術應用

比斯特自動化|電池組全自動生產線:推動電池制造行業的革新與效率提升

比斯特自動化|電池組PACK自動化生產線:引領能源存儲行業的新篇章

沃特瑪全自動pack線處于國內領先水平 推進了動力電池自動化及智能化進程

沃特瑪全自動pack線處于國內領先水平 推進了動力電池自動化及智能化進程

評論