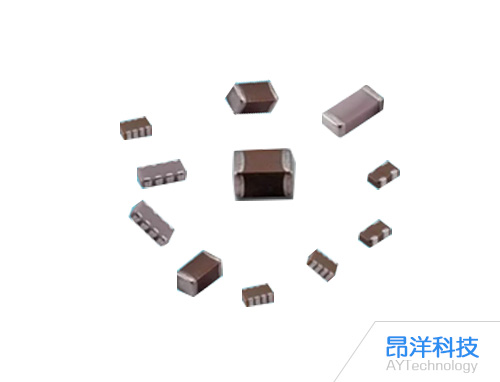

造成貼片電容斷裂的原因可能涉及多個方面,包括制造過程、安裝環境、使用方式以及材料質量等。以下是對這些原因的具體分析:

一、制造過程

焊接不充分或機械損傷:在電容的制造過程中,如果焊接工藝不佳或存在機械損傷,可能導致電容在使用過程中發生斷裂。

制造工藝不嚴格:制造工藝的嚴格性直接影響到電容的質量。如果制造工藝不夠精細或存在缺陷,可能會使電容在服役過程中承受更大的應力,從而增加斷裂的風險。

二、安裝環境

過高的溫度與濕度:貼片電容的安裝環境對其穩定性有很大影響。過高的溫度和濕度可能導致電容內部材料膨脹或老化,從而降低其強度和韌性,增加斷裂的風險。

電磁干擾:強烈的電磁干擾也可能對電容的穩定性產生不良影響,導致電容性能下降甚至斷裂。

三、使用方式

錯誤的安裝方法:在安裝過程中,如果安裝機的吸嘴壓力過大而不能彎曲,或者安裝位置不當(如離印刷電路板邊緣太近),都可能導致電容產生變形或應力集中,從而引發斷裂。

不適當的焊接方式:焊接過程中的熱沖擊以及焊接完后的基板變形都可能導致電容產生裂紋。此外,如果焊盤布局不合理,如與金屬框架焊接端部焊接過量的焊錫,在焊接時受到熱膨脹作用力也可能使電容產生裂紋。

手工補焊操作不當:在手工補焊過程中,如果焊頭直接與電容器的陶瓷體接觸,其熱量可能導致電容體受熱不均而產生裂紋。

四、材料質量

材料性能不佳:貼片電容的材料對其強度和韌性至關重要。如果材料本身性能不佳,如機械性能差、純度不夠或含有雜質等,都可能增加電容斷裂的風險。

材料混合比不當:在制造過程中,如果材料的混合比不當,也可能導致電容的機械性能下降,從而容易發生斷裂。

綜上所述,為了避免貼片電容斷裂的發生,需要從制造過程、安裝環境、使用方式以及材料質量等多個方面入手,全面提升電容的質量和穩定性。同時,在使用過程中也應注意定期檢查和維護,及時發現并處理潛在的問題。

審核編輯 黃宇

-

貼片電容

+關注

關注

13文章

477瀏覽量

27833

發布評論請先 登錄

相關推薦

陶瓷電容的斷裂是怎么回事?陶瓷電容為什么會斷裂?

陶瓷電容的斷裂是怎么回事?陶瓷電容為什么會斷裂?

貼片電容代理-貼片電容虛焊的原因

貼片電容的穩定性與什么有關系?

貼片電容代理 貼片電容會出現爆炸嗎?

SMT貼片電阻電容小零件發生空焊及立碑效應的原因?如何改善呢?

如何解決貼片電容漏電流的問題呢?

smt貼片BGA焊點斷裂的原因和對策

造成貼片電容斷裂的的原因

造成貼片電容斷裂的的原因

評論