微反應器采用微加工制造技術,設計通道尺度在10μm~3mm范圍的流動化學反應器。由于微反應器較小的通道尺寸,較短的傳質距離和較高的比表面積等優點,微反應器可以提供更快速的混合效果、更優異的換熱性能、更精準的溫度控制、從而提高反應選擇性和反應物產率,減少局部熱點產生,提高化工反應過程安全。

工藝過程:

(1)預處理:

原料液經除油脫脂后進入高壓釜加熱升溫到100°C左右進行預處理并除去原料中的懸浮固體雜質,然后進入高壓罐內加壓冷卻到70~80°C左右備用。(壓力一般為20MPa以上)壓力罐內的溫度可根據物料的不同而設定不同的溫度范圍。(例如:30~60°c。)

(2)加溫

根據不同物料的要求加入適量的高溫溶劑(如苯類溶劑),加熱溶解后送入高壓釜中進行加熱升溫。(溫度一般在150~200°C之間)。

溶解過程中要不斷攪拌以防焦化現象發生.同時要注意控制好溶液的溫度以便于調節進料速度以達到最佳的溶解效果。(一般要求控制在50~80°c之間)。

(3)加壓:

當物料達到一定濃度后由泵送系統送入高速旋轉的葉輪中加速分散均勻后再通過管道輸送至計量缸內計量并注入儲料倉內貯存待用(也可直接裝入密封桶內儲存待用)。

微反應器可強化傳熱傳質

微反應器是一種新興的,可以將微結構的內在優勢應用到化學反應過程的反應設備,通常包括混合單元、換熱模塊、微反應通道等部分。

微反應器的結構特點使其具有傳統釜式反應器無法比擬的優勢,主要表現為以下幾個方面。

通道尺寸小,混合效果好

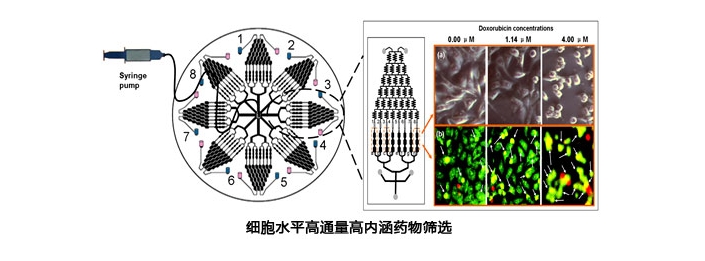

微反應器相較于傳統釜式反應器在傳質效率方面具有明顯優勢,這主要歸功于其微小的尺寸特征。2003年召開的第一屆“微通道和微小型通道”國際會議將微通道的特征尺寸定義在10μm~3.0mm之間。雖然微小的特征尺寸縮短了傳質距離,但是微通道中流體的雷諾數較小(Re=10~102),流體運動主要受粘性力影響,流動狀態一般為層流,傳質主要由分子擴散主導而非流體對流,因此不利于混合。微反應器通常需要通過結構設計或者外部能量輸入強化傳質,實現分子層面的高效混合。

比表面積大,換熱效率高

同樣得益于微反應器微小的尺寸特征,微反應器具有較大的比表面積,一般在10000~50000m2/m3范圍,而傳統釜式反應器一般只有100~1000m2/m3。較大的比表面積使微反應器通道內的反應物可以與冷卻介質充分接觸,使其換熱效率遠超傳統釜式反應器。因此,在微反應器中生成的熱量可以迅速地傳遞至外界,避免了局部熱點的產生,即使是反應速率較快、反應晗較大的化學反應也可以在微反應器中安全連續地進行。此外,由于傳熱速率的提升,反應物在很短的時間內就能達到溫度均勻的狀態,避免了精細化工中一些熱不穩定中間產物的分解,減少了反應副產物產生量,提高了選擇性與產率。

反應參數控制精準

微反應器的另一個核心優勢是其可以對關鍵反應參數進行精準調控,其中包括溫度、停留時間、壓力、pH等。高效的傳熱性能使微反應器的溫度響應較快。當采用多臺微反應器串聯操作時,可以簡單地通過改變各臺微反應器的溫度實現不同反應階段的溫度控制,還可以簡單地通過改變各臺微反應器的通道長度實現不同反應階段的停留時間控制。

在實際生產過程中,微反應器的工藝放大并不采用傳統釜式反應器的體積放大策略,而是通過平行放大增加微反應器和微通道數量來實現,因此實驗室小試得到的反應工藝優化條件可以直接應用于放大生產工藝中,一般不會出現較大變化。此外,微反應器較小的體積使其容易進行模塊化設計。

連續流操作,生產效率高

使用傳統釜式反應器生產涉及強放熱反應的化學品時,一般采用間歇式的滴加操作模式,即先將部分初始反應物加入反應釜中,然后緩慢滴加其他初始反應物。這種操作方式會導致反應階段部分初始反應物過量,從而造成產物的選擇性降低。微反應器優秀的換熱性能使其可以采用連續流操作模式生產各種化學品,即將不同初始反應物按最優比例,同時連續泵入微反應器中充分混合進行反應。在這種操作模式下,不同初始反應物在極短的時間內就可以達到最優配比,結合反應溫度和停留時間的精準控制,從而減少副反應的產生。

因此,微反應器在化學工業展現出廣闊的應用前景,尤其在強放熱反應、連續流反應等領域,通過精確的流動控制和精準的反應條件優化,可以實現高效、安全、可持續化的化學反應過程。

免責聲明:文章來源汶顥www.whchip.com以傳播知識、有益學習和研究為宗旨。轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。

審核編輯 黃宇

-

反應器

+關注

關注

2文章

100瀏覽量

11099

發布評論請先 登錄

相關推薦

引領未來的微通道連續流反應器的優勢與應用

掌握未來化工技術——微流控反應器及其優勢

微反應器在有機合成及催化中的應用

環境條件下微通道反應器中丙烷的高效轉化

微流控反應器的特點

微通道反應器目前的局限性

生物反應器半導體制冷溫控方案

激光焊接技術在焊接微創手術刀的工藝優勢

微反應器的工藝過程及優勢

微反應器的工藝過程及優勢

評論