2.1 低成本微流控芯片加工方法

選取了常用的低成本微流控芯片加工方法進行介紹。

2.1.1 微模塑成型

由于PDMS材料在微流控芯片加工領域的廣泛應用,基于PDMS的微模塑成型成為目前最為常見的微流控芯片加工方法。其中,使用SU—8光刻膠作為模具對PDMS進行模塑成型較為常見,將SU—8光刻膠旋涂在硅片上并進行光刻,根據不同型號SU—8光刻膠和旋涂速度的控制,其厚度可以在十幾到一兩百微米范圍內自由調節;將PDMS主劑與硬化劑10∶1混合去除氣泡后緩慢傾倒在SU—8微結構上,加熱硬化;將PDMS從SU—8模具上小心揭取,模具可以重復使用;將PDMS與玻璃等基底材料進行氧等離子處理后鍵合。

2.1.2 激光燒蝕

這里的激光燒蝕特指使用波長為10.6 μm的二氧化碳激光在聚合物材料表面進行燒蝕加工微流道的方法。使用激光燒蝕方法加工微流道,其優點在于:加工過程簡單快捷,一次燒蝕即可完成加工;材料適用范圍寬,大部分聚合物材料和玻璃等均可使用該方法在表面加工微流道。缺點在于:在聚合物材料材料表面加工的微流道內壁凹凸不平,存在大量氣泡,可能需要通過化學方法進行處理;在聚合物材料表面加工流道兩側有熔融材料拋出再凝固形成的凸起,不利于后續鍵合;加工精度有限,僅適用于流道寬深度大于80 μm的應用。激光燒蝕方法在低成本微流控芯片領域的應用,目前還集中在單一聚合物材料應用上,從未來的發展方向看,其在基于可降解生物塑料、紙、導電塑料等材料的微流控芯片加工領域還有較大的發展空間。

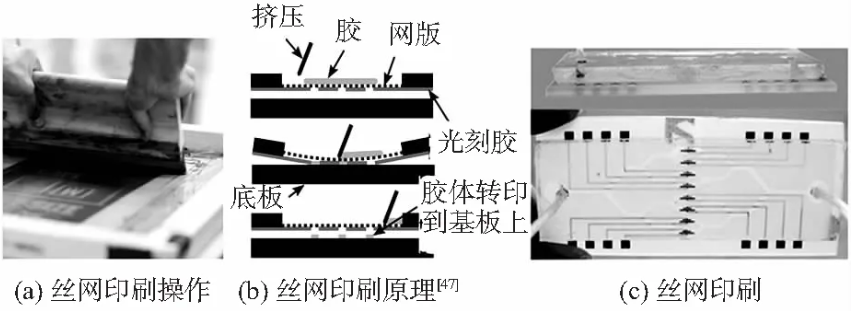

圖3 基于絲網印刷的微流控芯片

使用3D打印對微流控芯片進行加工,主要有微立體光刻(stereo-lithography)、熔融沉積成型(FDM)等方法,其中熔融沉積成型3D打印機由于價格相對低廉可用于低成本3D微流控芯片的加工。熔融沉積成型技術既可以直接打印PC、PLA、ABS(acrylonitrile butadience styrene)等材料制成3D微流控芯片,也可以打印用于PDMS倒模的模具。但目前商業化熔融沉積成型設備的精度在100~500 μm之間,距離大部分微流控芯片的應用需求還有一定差距,且適于微流控芯片使用的透明打印耗材選擇有限,芯片加工速度與本文介紹的其他方法相比也較慢。

2.1.4 注塑成型

注塑成型是在塑料加工領域使用廣泛的加工方法,近年來伴隨微注塑技術的發展,研究者開始嘗試使用注塑成型的方法加工微流控芯片,常見的用于微流控芯片的注塑材料有PMMA、COC、PDMS等。傳統上,使用注塑方法加工微流控芯片需先加工模具,耗時長且模具價格昂貴。在低成本微流控芯片加工中,有別于傳統金屬模具,Hansen T S等人使用加工在鎳表面的SU—8光刻膠作為注塑模具,模具反復使用300次后制品質量穩定,顯著降低了成本和模具加工時間。其優勢在于重復性好、加工速度快、可以加工3D微流控芯片,適用于大規模微流控芯片的加工;缺點是靈活性差,芯片結構變動時需要重新開模,模具成本較高。

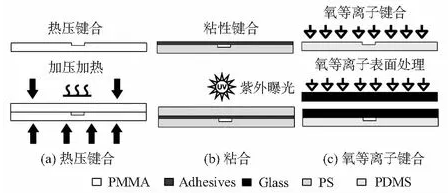

2.2 低成本微流控芯片鍵合技術

除紙基微流控芯片可以采用開放式流道外,其他各類型微流控芯片在微結構加工完成后都需要在流道上方覆蓋一層材料(蓋片)完成流道的封閉,即微流控芯片的鍵合。蓋片材料與基底材料可以是同類、同厚度材料,特殊用途時也可對不同類型和厚度的材料進行鍵合。不同于超凈間內使用精密儀器設備完成的硅、玻璃芯片間的鍵合,近年來,研究者提出了各類低成本的微流控芯片鍵合方法,主要包括熱壓鍵合(thermal compression bonding)、粘合(adhesive bonding)、表面氧等離子處理鍵合(plasma surface treatment)以及激光焊接(laser welding)等,如圖4所示。

圖4 常見微流控芯片鍵合方法

2.2.1 熱壓鍵合

熱壓鍵合圖4(a)是基于PMMA、PC、PS、COC/COP等熱塑性材料微流控芯片較為理想的鍵合方法,待鍵合的兩層材料接觸并對準后,通過同時加熱加壓的方式完成芯片鍵合,加熱溫度略高于熱塑性塑料的玻璃化溫度(Tg),壓力則可根據實際情況進行設定。研究者在使用熱壓方法對微流控芯片進行鍵合的領域進行了較為深入的探索,完成了PMMA/PMMA、PMMA/PS、COC/COC等材料在不同溫度和壓力下鍵合強度的研究。熱塑性材料使用熱壓鍵合最常出現的失敗情況是由于溫度或者壓力過高導致鍵合過程中微結構發生坍塌,實際使用中一方面需要嚴格控制溫度和壓力的設定,另一方面也可使用氧等離子或紫外光對材料表面進行預處理,降低聚合物材料待鍵合表面的分子量以降低表面的玻璃化溫度。

2.2.2 粘性鍵合

粘性鍵合圖4(b),是指在芯片基底材料上添加一層粘性材料,再覆蓋蓋片進行鍵合。這里的粘性材料通常是具有紫外固化性質的材料(如SU—8、干膜等),需要經過紫外曝光實現基底和蓋片材料的鍵合。此外,非紫外固化材料如蠟也可以用來進行簡易的芯片鍵合。除使用粘性材料外,還可在待鍵合材料的接觸面上涂覆一層有機溶劑,通過有機溶劑材料對表面的部分溶解實現鍵合,缺點在于粘性材料或有機溶劑鍵合后在微流道內有殘留,與流道內液體接觸后會溶解到實驗溶液中,可能嚴重影響實驗結果。

2.2.3 氧等離子表面處理鍵合

具有微結構的PDMS基片通常使用氧等離子體對表面進行處理后與PDMS、玻璃、PMMA、PC等材料進行鍵合圖4(c)。如果使用PDMS、玻璃或硅材料的蓋片,PDMS基片與蓋片需要同時進行氧等離子表面處理,從低成本加工的角度看,氧等離子表面處理設備的成本較高,實際應用中如果不具備設備條件也可使用低成本的手持式等離子電暈設備代替氧等離子表面處理。使用氧等離子表面處理對基于PDMS材料的微流控芯片進行鍵合,其優勢在于:表面清潔無污染、鍵合速度較快;其劣勢在于芯片清洗等操作較為復雜,且設備成本較高。

從芯片鍵合技術發展看,目前可逆(reversible)鍵合和混合(hybrid)材料鍵合領域的研究最為活躍。研究者嘗試了各種物理和化學方法實現PDMS等材料的可逆鍵合,以及PDMS/SU—8等物理化學性質完全不同材料間的混合鍵合。

3 結 論

針對分析化學和生命科學領域,介紹現階段低成本微流控芯片材料和加工領域的最新技術和成果。介紹的各類低成本微流控芯片及其加工方法都是可以通過化學和生物實驗室的常見材料和儀器設備加工完成的,對于分析化學和生命科學領域希望使用微流控芯片的研究者具有實踐意義。

免責聲明:文章來源汶顥 www.whchip.com 以傳播知識、有益學習和研究為宗旨。轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。

審核編輯 黃宇

-

芯片

+關注

關注

456文章

51154瀏覽量

426255 -

微流控

+關注

關注

16文章

539瀏覽量

18942

發布評論請先 登錄

相關推薦

PDMS和硅片鍵合微流控芯片的方法

PDMS微流控芯片和PMMA微流控芯片的區別

PMMA微流控芯片的鍵合介紹

半導體芯片鍵合裝備綜述

低成本微流控芯片的加工與鍵合方法

低成本微流控芯片的加工與鍵合方法

評論