一、引言

在現代工業自動化領域中,組態軟件與PLC(Programmable Logic Controller,可編程邏輯控制器)的通訊控制起著至關重要的作用。組態軟件通過其友好的圖形界面和強大的數據處理能力,為工程師和技術人員提供了直觀、高效的控制手段;而PLC作為工業自動化系統的核心控制設備,具有穩定性高、可靠性強的特點。本文將從多個方面詳細介紹組態軟件與PLC的通訊控制,旨在為讀者提供全面、深入的理解。

二、組態軟件與PLC的基本概念

組態軟件

組態軟件是一種專門用于工業自動化系統開發和集成的軟件工具。它通過圖形化的界面,將工業現場的各種設備、傳感器、執行機構等進行組態配置,實現數據的采集、處理、存儲和顯示等功能。組態軟件具有開放性好、易于擴展、界面友好等特點,是現代工業自動化系統中不可或缺的一部分。

PLC

PLC是一種數字運算操作的電子系統,專為在工業環境應用而設計。它采用可編程的存儲器,用于其內部存儲程序、執行邏輯運算、順序控制、定時、計數與算術操作等面向用戶的指令,并通過數字或模擬式輸入/輸出控制各種類型的機械或生產過程。PLC具有通用性強、可靠性高、抗干擾能力強等特點,是工業自動化系統中的核心控制設備。

三、組態軟件與PLC的通訊控制方式

通訊協議

組態軟件與PLC之間的通訊控制需要通過特定的通訊協議來實現。常見的通訊協議包括MODBUS、Profinet、EtherCAT等。這些協議規定了數據的傳輸格式、傳輸速率、傳輸方式等關鍵參數,確保組態軟件與PLC之間能夠準確、可靠地進行數據交換。

(1)MODBUS協議

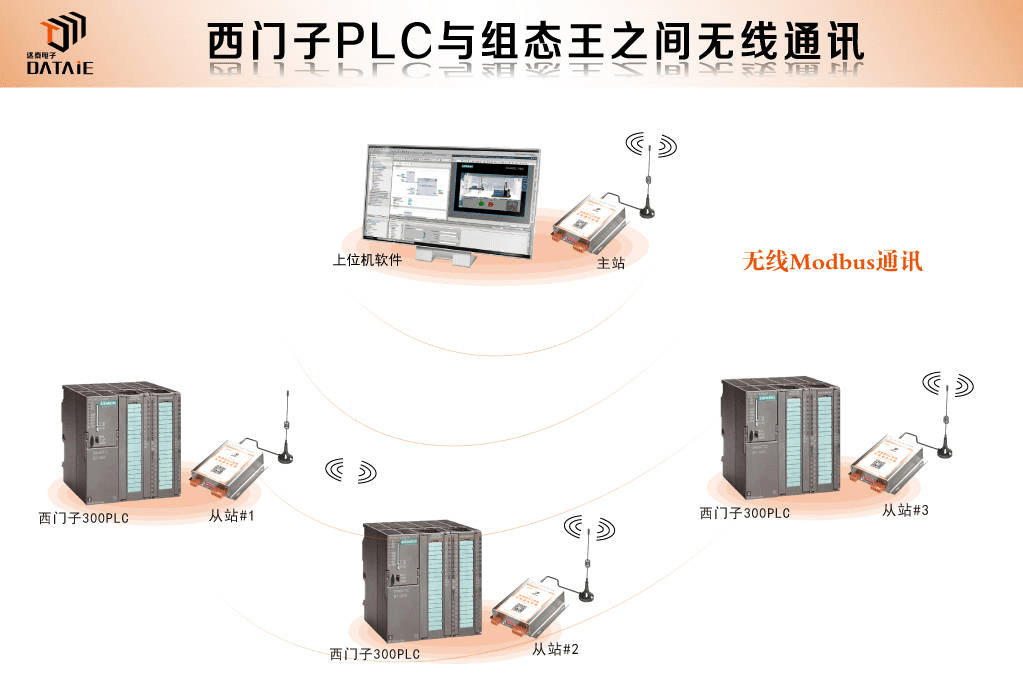

MODBUS協議是一種串行通信協議,廣泛應用于工業自動化系統中。在組態軟件與PLC的通訊控制中,MODBUS協議通過串口或網絡實現數據的傳輸。組態軟件作為MODBUS主站,可以訪問多個MODBUS從站設備(包括PLC),實現數據的讀取和寫入。

(2)Profinet協議

Profinet協議是一種基于以太網的工業自動化通信協議。它采用標準以太網技術,具有高速、可靠、靈活等特點。在組態軟件與PLC的通訊控制中,Profinet協議可以實現PLC與組態軟件之間的無線通訊,減少布線工作量,提高系統的靈活性。

(3)EtherCAT協議

EtherCAT協議是一種高速、高性能的以太網通信協議,特別適用于需要高速數據傳輸和精確同步的工業自動化系統。在組態軟件與PLC的通訊控制中,EtherCAT協議可以實現PLC與組態軟件之間的快速數據交換和精確同步控制。

通訊方式

組態軟件與PLC之間的通訊方式主要包括串口通訊、網絡通訊和無線通訊等。

(1)串口通訊

串口通訊是最早出現的通訊方式之一,具有成本低、實現簡單等特點。在組態軟件與PLC的通訊控制中,串口通訊主要適用于短距離、低速率的數據傳輸場合。

(2)網絡通訊

隨著網絡技術的不斷發展,網絡通訊已經成為工業自動化系統中主流的通訊方式之一。在組態軟件與PLC的通訊控制中,網絡通訊可以實現遠距離、高速率的數據傳輸和實時控制。常見的網絡通訊方式包括以太網、工業以太網等。

(3)無線通訊

無線通訊是一種新興的通訊方式,具有靈活性高、布線方便等特點。在組態軟件與PLC的通訊控制中,無線通訊適用于需要減少布線工作量、提高系統靈活性的場合。常見的無線通訊方式包括Wi-Fi、ZigBee等。

通訊配置

為了實現組態軟件與PLC之間的通訊控制,需要進行相應的通訊配置。通訊配置包括IP地址設置、端口號設置、通訊協議選擇等關鍵參數的設置。在配置過程中,需要確保組態軟件與PLC處于相同的網絡中,以便進行數據的傳輸和交換。同時,還需要根據具體的通訊協議和通訊方式進行相應的配置和調整。

四、組態軟件與PLC通訊控制的實現步驟

確定通訊協議和通訊方式

根據具體的工業自動化系統需求和現場環境特點,選擇適合的通訊協議和通訊方式。常見的通訊協議包括MODBUS、Profinet、EtherCAT等;通訊方式包括串口通訊、網絡通訊和無線通訊等。

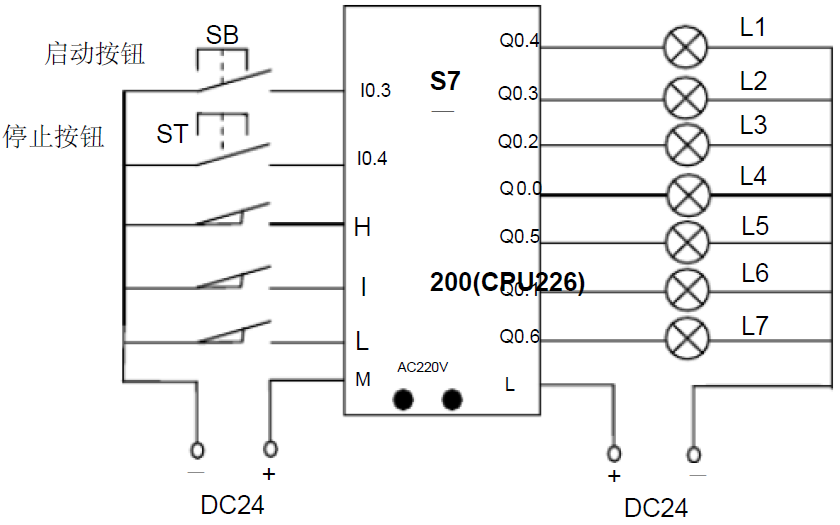

配置PLC

在PLC中配置相應的通訊參數,包括IP地址、端口號、通訊協議等。確保PLC與組態軟件處于相同的網絡中,以便進行數據的傳輸和交換。

配置組態軟件

在組態軟件中配置與PLC通訊的參數,包括PLC的IP地址、端口號、通訊協議等。確保組態軟件能夠正確地訪問PLC并進行數據的讀取和寫入操作。

建立通訊連接

在組態軟件與PLC之間建立通訊連接是實現數據傳輸和控制的關鍵步驟。以下是該過程的詳細分解:

啟動組態軟件和PLC:

首先,確保PLC已經正確配置并啟動,處于可通信狀態。

同時,打開組態軟件,并準備好進行通信設置。

添加通信驅動:

在組態軟件中,可能需要添加或選擇對應的PLC通信驅動。這通常取決于PLC的型號和所使用的通信協議。

配置通信參數:

在組態軟件的通信設置或設備配置部分,輸入PLC的IP地址、端口號以及其他必要的通信參數。

這些參數必須與PLC中的設置相匹配,以確保數據的正確傳輸。

測試連接:

在配置完成后,通過組態軟件提供的測試功能來驗證與PLC的連接是否成功。

如果測試成功,說明組態軟件已經能夠正確識別并與PLC建立通信。

數據交換與調試:

一旦連接建立,就可以開始進行數據的讀取和寫入操作了。

在組態軟件中創建變量或標簽,與PLC中的數據塊或寄存器相對應。

通過監控這些變量或標簽,可以實時查看PLC中的數據狀態。

如果有必要,還可以對PLC進行數據寫入操作,以實現對工業過程的控制。

錯誤處理與日志記錄:

在通信過程中,應設置錯誤處理機制,以便在通信故障時能夠及時響應。

同時,建議開啟日志記錄功能,以便追蹤和調試通信過程中的問題。

優化與調整:

根據實際通信效果和需求,可能需要對通信參數進行調整和優化。

例如,調整通信超時時間、數據刷新率等,以確保通信的穩定性和實時性。

通過以上步驟,可以在組態軟件與PLC之間建立起穩定可靠的通訊連接,從而實現工業自動化系統中的數據采集、監控和控制功能。需要注意的是,不同型號的PLC和組態軟件可能具有不同的配置方法和通信協議,因此在具體操作時應參考相應的用戶手冊或技術文檔。建立通訊連接

-

plc

+關注

關注

5016文章

13385瀏覽量

464780 -

組態軟件

+關注

關注

4文章

231瀏覽量

27078 -

通訊控制

+關注

關注

0文章

6瀏覽量

5494

發布評論請先 登錄

相關推薦

【福利第一波】PLC無線通訊方案匯總——組態軟件與PLC的無線通訊方案

基于組態軟件的PLC控制系統仿真實現

紫金橋組態軟件與三菱Q系列PLC串口通訊的實現

三維力控組態軟件與森蘭高壓變頻器的通訊控制

如何使用MCGS組態軟件實現PLC控制系統的設計

西門子軟PLC與組態軟件如何通訊?

西門子軟PLC與組態軟件如何通訊?

SIM ATIC S7—300PLC控制系統的特點及硬件、軟件組態

組態軟件與PLC的通訊控制

組態軟件與PLC的通訊控制

評論