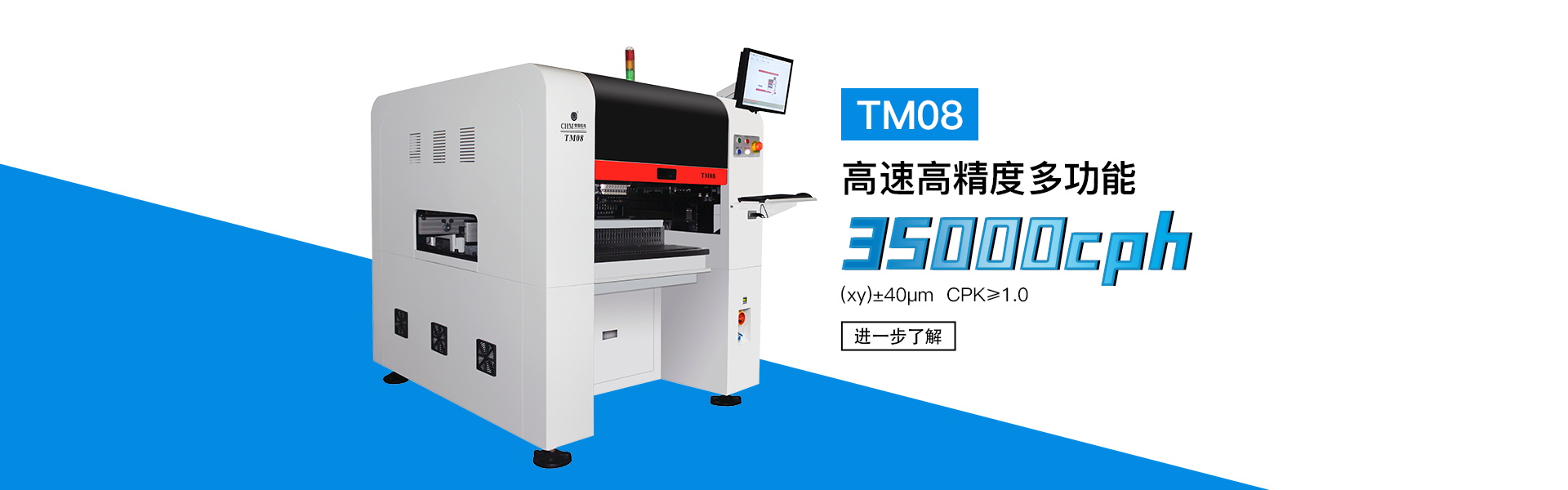

在電子制造行業中,貼片機是表面貼裝技術(SMT)生產線上的關鍵設備,負責將電子元器件精確、快速地貼裝到印刷電路板(PCB)上。貼片機的供料器,又稱飛達,作為貼片機的“彈藥庫”,在整個生產過程中扮演著至關重要的角色。本文將詳細介紹貼片機供料器飛達的種類以及它們的工作原理。

一、貼片機供料器飛達的種類

根據電子元器件的封裝類型、尺寸和貼裝要求,供料器飛達可分為多種類型。以下是常見的幾種:

帶式供料器(Tape Feeder):

帶式供料器是最常見的一種供料器,適用于編帶封裝的元器件,如電阻、電容、電感等。它由一個卷軸、一個塑料帶和一個蓋帶組成。元器件被封裝在塑料帶上,并通過蓋帶固定在特定位置。工作時,卷軸帶動塑料帶前進,蓋帶被剝離,元器件則被貼片頭拾取并貼裝到PCB上。

盤式供料器(Wafer Feeder):

盤式供料器主要用于芯片類元器件的供料,如SOP、QFP等。它由一個圓盤和多個引腳組成。元器件引腳朝下,按一定間距排列在圓盤上。工作時,圓盤旋轉至指定位置,貼片頭拾取元器件并貼裝到PCB上。

管式供料器(Stick Feeder):

管式供料器適用于一些特殊封裝的元器件,如晶體管、二極管等。元器件被封裝在一個塑料管內,管的一端有引腳露出。工作時,塑料管內的元器件被推至出口處,貼片頭拾取元器件并貼裝到PCB上。

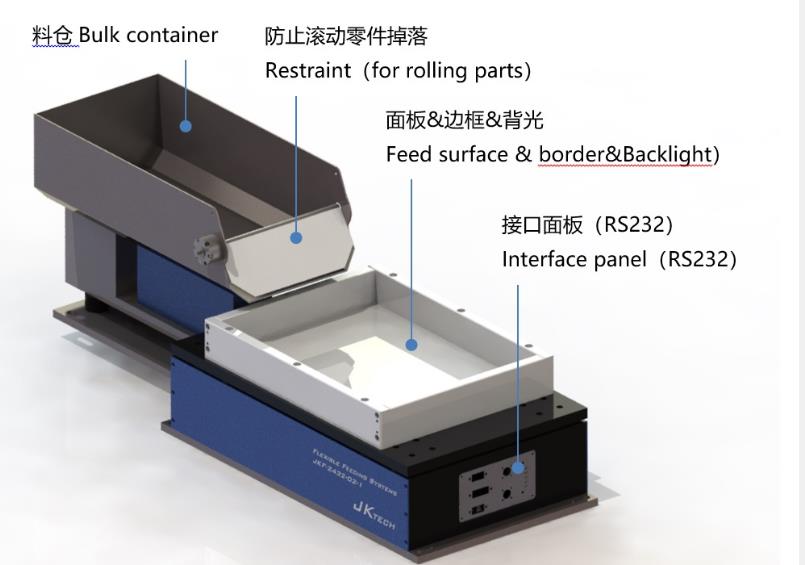

散裝供料器(Bulk Feeder):

散裝供料器主要用于一些不規則形狀或大尺寸的元器件,如連接器、插座等。這些元器件被放置在供料器的料槽內,通過振動或氣流等方式實現元器件的定向排列。工作時,貼片頭從料槽中拾取元器件并貼裝到PCB上。

二、貼片機供料器飛達的工作原理

不同類型的供料器飛達在結構上有所差異,但它們的工作原理基本相同,主要包括以下幾個步驟:

元器件識別與定位:

供料器飛達通過內部的傳感器或攝像頭等識別元器件的類型、尺寸和引腳方向等信息,并將這些信息傳輸給貼片機的控制系統。控制系統根據這些信息計算出元器件的精確位置,并指揮貼片頭進行拾取。

元器件拾取:

貼片頭根據控制系統的指令移動到供料器飛達的指定位置,通過真空吸附或機械夾持等方式拾取元器件。拾取過程中,貼片頭需要確保元器件的引腳方向和位置準確無誤。

元器件貼裝:

貼片頭拾取元器件后,根據控制系統的指令移動到PCB的指定位置,將元器件貼裝到PCB上。貼裝過程中,貼片頭需要確保元器件的引腳與PCB上的焊盤對準,以保證焊接質量。

供料器飛達復位與準備下一次拾取:

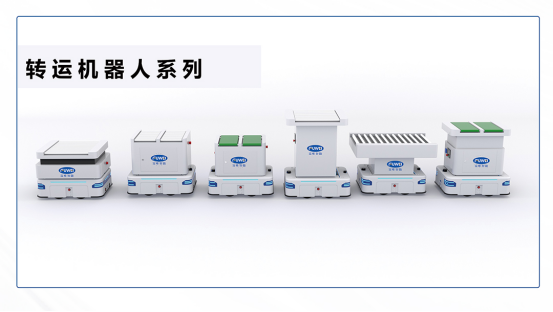

完成一次元器件貼裝后,供料器飛達會自動復位,準備下一次元器件的拾取。同時,貼片機會根據生產計劃和貼裝要求,自動更換或調整供料器飛達,以滿足不同類型元器件的貼裝需求。

三、總結與展望

貼片機供料器飛達作為SMT生產線上的關鍵部件,其種類多樣性和工作原理的復雜性使得它能夠滿足不同類型、尺寸和貼裝要求的電子元器件的貼裝需求。隨著電子制造行業的不斷發展和技術進步,供料器飛達在精確性、穩定性和智能化等方面也將不斷提升,為電子制造行業的高效生產和高質量產品提供有力保障。

未來,隨著新材料、新工藝和新技術的不斷涌現,貼片機供料器飛達將面臨更多的挑戰和機遇。例如,柔性電子技術的快速發展對供料器飛達的柔性和適應性提出了更高的要求;智能制造和工業互聯網的深入推進將促進供料器飛達的智能化和自動化水平進一步提升。因此,相關企業和研究機構需要不斷加大研發投入,創新技術,推動貼片機供料器飛達的持續發展與升級。

-

電子元器件

+關注

關注

133文章

3345瀏覽量

105518 -

smt

+關注

關注

40文章

2905瀏覽量

69303 -

貼片機

+關注

關注

9文章

651瀏覽量

22520

發布評論請先 登錄

相關推薦

SONY自動聚焦攝像機FCB-CR8530:物流公司的得力助手

環球儀器FuzionXC系列高性能貼片機的優勢

凱茉銳電子|索尼FCB-EV9500M:安防領域的得力助手

國產貼片機速度與精度:不同種類與性能的比較

國產貼片機越做越優秀了

全能行前拉式金屬激光切管機中小管切割得力助手

柔性供料器智能柔性供料

微機差熱天平:科學研究的得力助手

貼片機的得力助手:供料器飛達種類全解析!

貼片機的得力助手:供料器飛達種類全解析!

評論