引言

眾所周知,化合物半導體中不同的原子比對材料的蝕刻特性有很大的影響。為了對蝕刻速率和表面形態的精確控制,通過使用低至25nm的薄器件阻擋層的,從而增加了制造的復雜性。本研究對比了三氯化硼與氯氣的偏置功率,以及氣體比對等離子體腐蝕高鋁含量AlGaN與AlN在蝕刻速率、選擇性和表面形貌方面的影響。

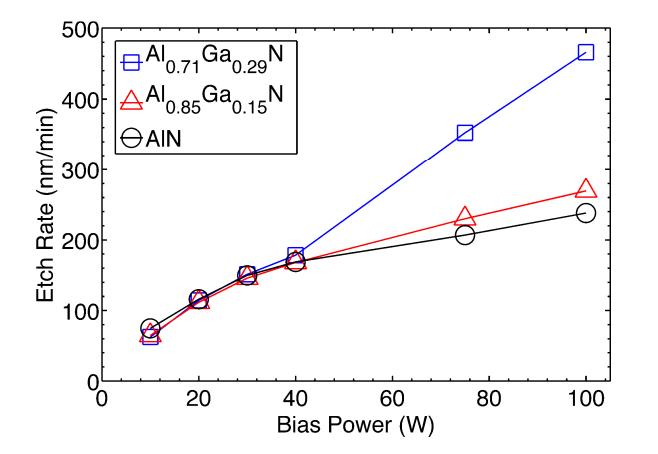

蝕刻速率受偏置功率和氣體化學性質的影響很大。英思特詳細說明了AlGaN的Al組成的微小變化的影響,并顯示了與AlN相比,相對于偏置功率的蝕刻速率的顯著變化。

實驗與討論

本研究采用金屬有機化學氣相沉積(MOCVD)培養了三種不同的樣品,包括Al0.71Ga0.29N、Al0.85Ga0.15N和AlN。所有三個樣品都在1.3mm厚的藍寶石基板上的AlN緩沖層上生長。為了評估偏置功率對蝕刻速率和表面形貌的影響,在腔室壓力(3mTorr)、ICP功率(125W)和氣體流量(20%三氯化硼+5sccmAr)的條件下,將偏置功率從10W掃到100W。

圖1顯示了所有三種成分的蝕刻速率。我們觀察到隨著蝕刻率的線性增加,Al0.71Ga0.29N組成的調查偏差功率為100W。然而,Al0.85Ga0.15N和AlN蝕刻率呈現非線性趨勢,即使在較低偏置功率下,都顯示接近飽和蝕刻率100W偏置功率。

圖1:偏置功率對蝕刻率的影響

圖1:偏置功率對蝕刻率的影響

如圖2所示,與Al0.85Ga0.15N和AlN相比,Al0.71Ga0.29N對偏壓功率表面粗糙度的響應顯示出不同的趨勢,其類似于圖1中顯示出的不同趨勢的蝕刻速率。與Al0.71Ga0.29N相比,Al0.85Ga0.15N和AlN在10W至20W范圍內表現出更大的表面粗糙度,在更低的偏置功率下過渡到更光滑的表面。

隨著Al含量的降低,這種蝕刻機制的平衡得到改善,并且與較高的含Al成分相比,在低偏壓下會導致較低的表面粗糙度。總的來說,對于后處理制造來說,30W以上的所有三種組合物的亞納米表面粗糙度都是可接受的。

結論

英思特實驗發現,當保持壓力、ICP功率和總氣體流量不變時,Al0.71Ga0.29N的蝕刻速率在高達100 W的偏壓功率下呈現線性趨勢,而Al0.85Ga0.15N和AlN都呈現接近飽和的非線性蝕刻速率。其結果表明,即使Al的含量發生微小變化,也會導致顯著的蝕刻速率和表面形態趨勢。

同樣,所研究的較低Al含量,Al0.71Ga0.29N,隨著BCl3與Cl2比率的變化,顯示出對表面形態的不同響應。此外,對于高Cl2含量的等離子體蝕刻,其表面氧化導致蝕刻速率的顯著降低以及表面粗糙度的增加。

審核編輯 黃宇

-

等離子

+關注

關注

2文章

236瀏覽量

30305 -

電感耦合

+關注

關注

1文章

67瀏覽量

16085 -

刻蝕

+關注

關注

2文章

195瀏覽量

13252

發布評論請先 登錄

相關推薦

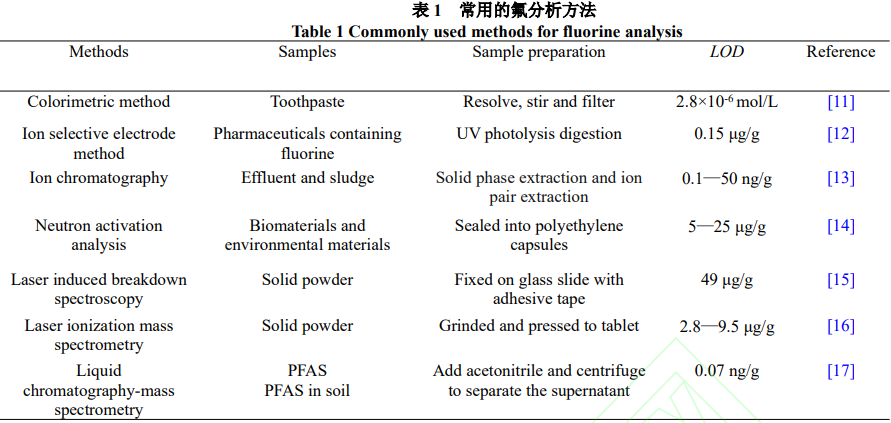

電感耦合等離子體質譜(ICP-MS)法測定氟的應用進展

等離子電視與最新技術對比

等離子電視的連接方式解析

等離子的基本屬性_等離子體如何發生

等離子體刻蝕和濕法刻蝕有什么區別

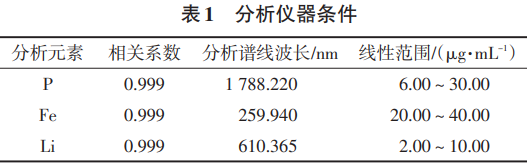

微波堿熔消解-電感耦合等離子體發射光譜法測定含包覆碳的磷酸鐵鋰中的磷、鐵、鋰

評論