汽車沖壓鈑金件模具作為汽車制造的關鍵工具,其質量和精度直接影響著最終的質量和性能,借助3D掃描技術檢測汽車沖壓鈑金件模具對于保證模具生產質量、降低模具制造成本、提高生產效率和延長模具的使用壽命至關重要。

01 客戶需求

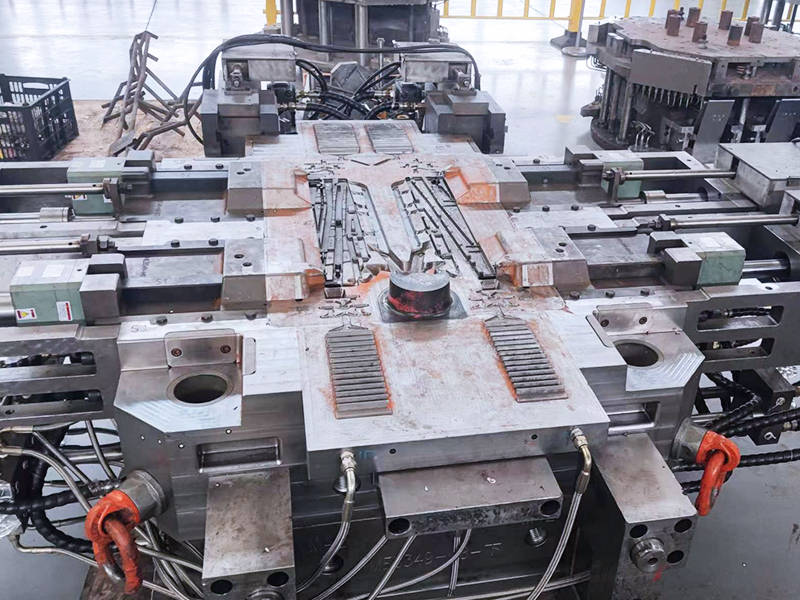

案例中的客戶是某大型中日合資企業,公司致力于中高端汽車模具和汽車門蓋類覆蓋件產品開發與生產。本次項目客戶需要檢測汽車沖壓鈑金件的加工模具,測量其幾何尺寸、表面平整度及缺陷特征,進而評估模具能否滿足加工精度,以便及時進行調整和修復。

眾所周知,模具的加工工藝非常復雜且嚴格,需要對模具進行切削、成形、打孔等加工過程,使其具備精確的加工精度、幾何尺寸、形狀和表面質量。精準加工是模具制造的關鍵步驟,它為后續的工藝流程以及鈑金件生產加工提供了基礎。

受制于加工工藝,模具加工過程中往往存在較大的加工偏差,因此需要對模具進行檢測使其滿足精度要求。客戶之前采用的測量方案面臨以下痛點:1. 測量設備采集數據技術老舊,且性能不穩定,容易損失精度;2. 需要在產品表面噴粉及粘貼標記點,整體耗時過長。

02 項目難點

汽車鈑金模具在測量過程往往面臨諸多挑戰:

01 模具體積龐大、重量大,不便移動,只能在車間現場進行測量。

02 由于模具形狀結構非常復雜,包括多種不規則形狀特征如曲面、孔、凹凸面等,以及粗糙度較高或鋒利的邊角特征,這些部位之間相對位置和尺寸精度要求非常高。而且測量過程中還存在遮擋和盲區,普通測量工具難以完整覆蓋。

03 模具表面為金屬高亮材質,反光會對測量結果帶來干擾,影響測量精度和準確度,客戶要求不噴粉、不貼點。

03 解決方案及優勢

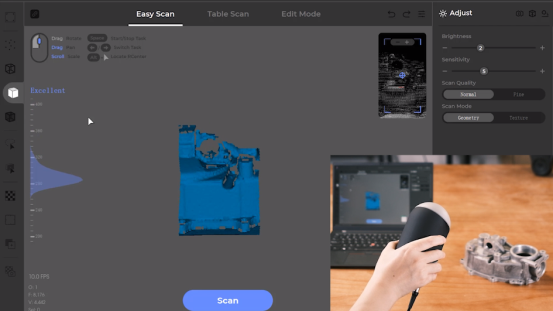

01 根據實際情況設置掃描參數,如曝光參數、分辨率等。

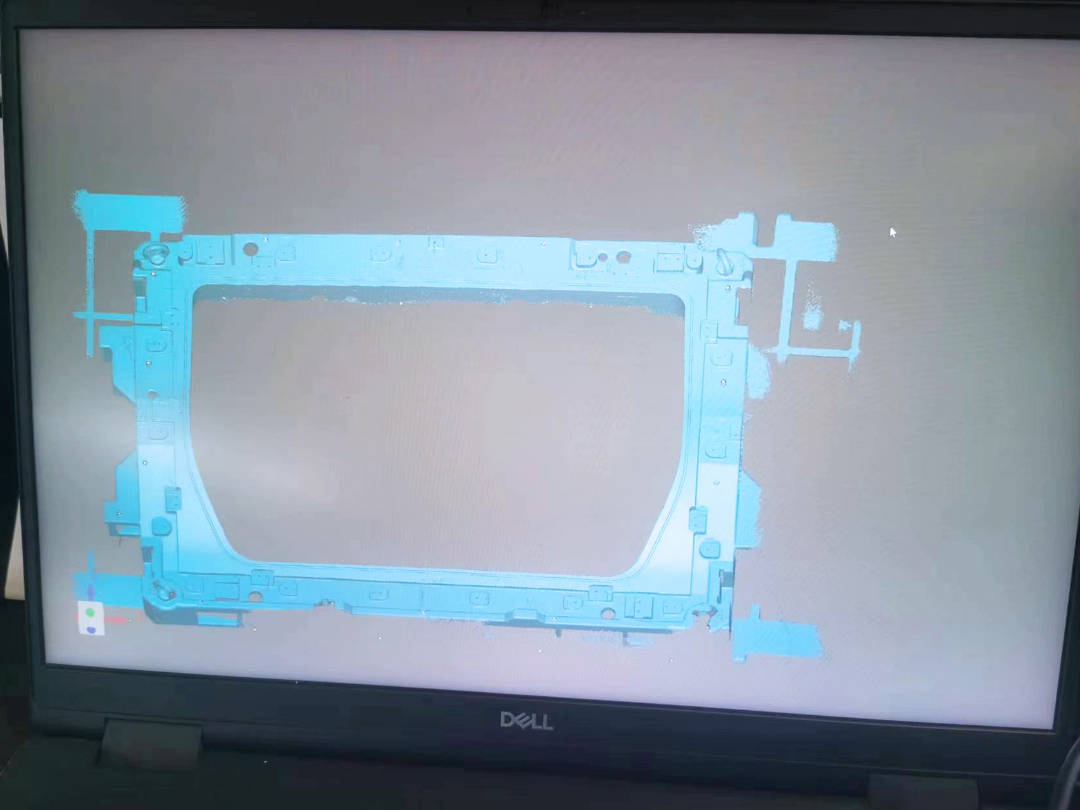

02 使用3D掃描儀對模具件進行掃描,電腦端同步顯示采集到的模具點云數據。

03 將掃描得到的點云數據導入計算機軟件進行處理,通過對齊、配準等操作,將點云數據轉換為幾何模型數據。

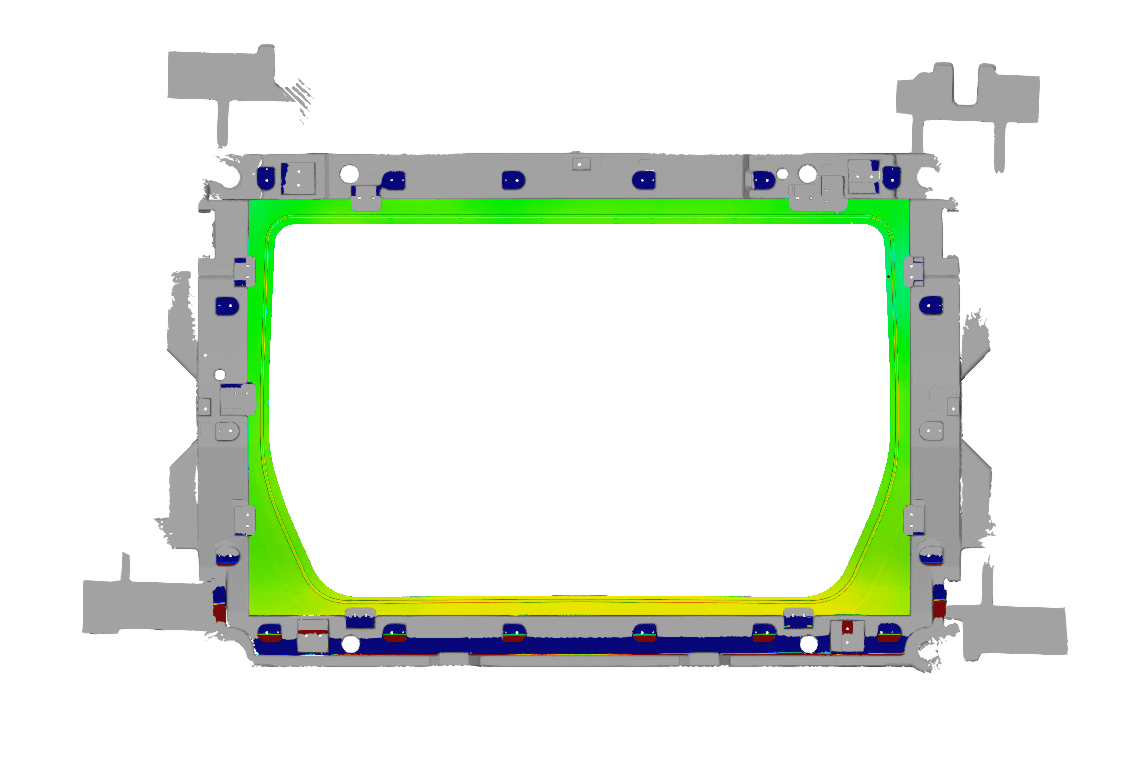

04 將掃描生成的幾何模型數據與標準CAD模型進行比對和分析,確定模具件與設計要求的偏差,根據檢測結果指導進一步加工流程。

在車間現場完成測量全流程,掃描過程無需噴粉、無需貼點、無需轉站,僅40分鐘就完成了測量任務,并生成數據檢測報告。

05 客戶評價

在眾多三維掃描儀廠家中我們選擇了思看科技,我們對思看的產品和服務感到非常滿意。

思看不貼點3D測量方案幫助我們在短時間內完成模具件的掃描任務,完整捕捉到形狀、尺寸和曲面等豐富的特征細節,精度遠遠滿足要求。值得一提的是,思看的設備省去了貼點、去點的時間,也不需要轉站,此外掃描儀操作非常簡單,毫無使用門檻,輔助我們在緊張的生產進度中提高效率。

最后,直觀的檢測報告也給我們后續加工生產提供了頗多助益,我們強烈推薦思看科技3D掃描儀作為汽車制造行業的首選裝備。

思看科技激光三維測量解決方案可以應用于模具生產制造從模具設計驗證-毛坯余量檢測-粗加工-精加工-精加工-零部件質量檢測-模具裝配全流程,通過3D掃描快速獲取各個環節的精準數據,最終得到符合設計要求的成品模具,提高模具制造效率和質量。

審核編輯:湯梓紅

-

掃描儀

+關注

關注

2文章

427瀏覽量

67926 -

模具

+關注

關注

1文章

173瀏覽量

18395 -

3D掃描儀

+關注

關注

0文章

122瀏覽量

11587

發布評論請先 登錄

相關推薦

3D掃描技術醫療領域創新實踐,積木易搭3D掃描儀Mole助力定制個性化手臂康復輔具

榮獲2024德國紅點獎!積木易搭第四代高精度消費級手持3D掃描儀Moose來襲

蔡司手持式3D掃描儀葉輪與軸部件生產的質量守護者

德國蔡司工業級3D三維掃描儀抄數機

積木易搭消費級手持3D掃描儀Moose和Seal雙雙斬獲德國紅點獎

奧比中光與創想三維聯合打造的高精度3D掃描儀正式發布

ZEISS蔡司GOM Scan 1便捷式3D掃描儀

思看科技3D掃描儀丨10分鐘完成汽車鑄鋁件模具檢測!

蔡司3D掃描儀ATOS專為大尺寸測量范圍而開發

泰來三維| 高精度工業3D掃描助力模具檢測和逆向設計“數字化”發展

3D掃描儀助力大尺寸汽車鈑金件模具加工檢測

3D掃描儀助力大尺寸汽車鈑金件模具加工檢測

評論