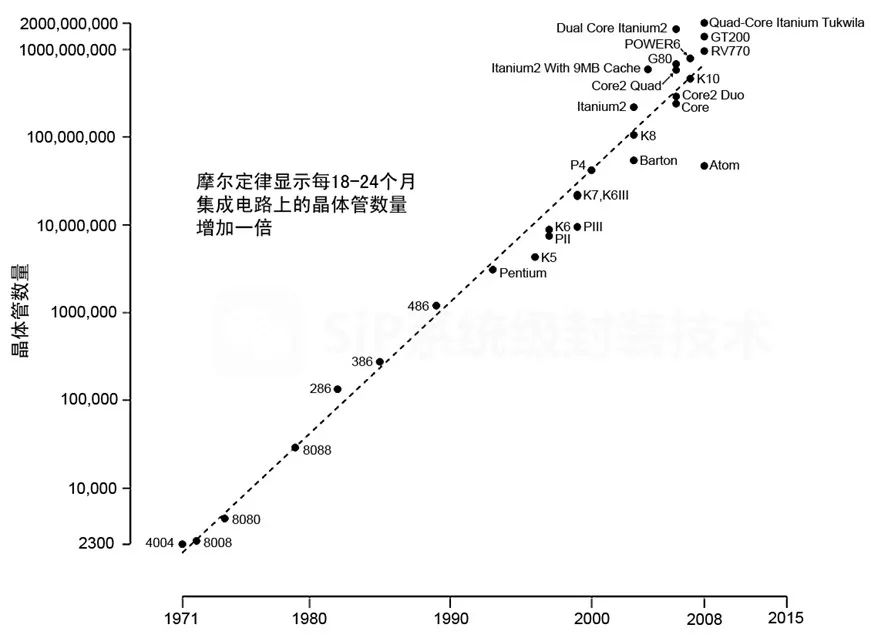

談起半導(dǎo)體技術(shù)的發(fā)展,總是回避不了“摩爾定律”這四個(gè)字——當(dāng)價(jià)格不變時(shí),集成電路上可容納的元器件的數(shù)目,約每隔18~24個(gè)月便會(huì)增加一倍,性能也將提升一倍。

芯片的制造工藝常常用XXnm來表示,比如Intel最新的六代酷睿系列CPU就采用Intel自家的14nm++制造工藝。所謂的XXnm指的是集成電路的MOSFET晶體管柵極的寬度,也被稱為柵長(zhǎng)。柵長(zhǎng)越短,則可以在相同尺寸的硅片上集成更多的晶體管。

目前,業(yè)內(nèi)最重要的代工企業(yè)臺(tái)積電、三星和GF(格羅方德),在半導(dǎo)體工藝的發(fā)展上越來越迅猛,10nm制程才剛剛應(yīng)用一年半,7nm制程便已經(jīng)好似近在眼前,上個(gè)月雷鋒網(wǎng)剛剛還報(bào)道過下一代iPhone A12處理器將使用臺(tái)積電7nm制程生產(chǎn)的消息。

在業(yè)界盛行的摩爾定律將死的論調(diào)下,如此猛烈的突擊7nm制程需要克服怎樣的困難?幾方大佬又是如何布局這一關(guān)鍵節(jié)點(diǎn)?雷鋒網(wǎng)將在本文為您解讀。

半導(dǎo)體工藝的Tick-Tock

Tick-Tock,是Intel的芯片技術(shù)發(fā)展的戰(zhàn)略模式,在半導(dǎo)體工藝和核心架構(gòu)這兩條道路上交替提升。半導(dǎo)體工藝領(lǐng)域也有類似的形式存在,在14nm/16nm節(jié)點(diǎn)之前,半導(dǎo)體工藝在相當(dāng)長(zhǎng)的歷史時(shí)期里有著“整代”和“半代”的差別。

在戈登·摩爾提出著名的摩爾定律后,半導(dǎo)體產(chǎn)業(yè)一直堅(jiān)持以18個(gè)月為周期升級(jí)半導(dǎo)體工藝。直觀結(jié)果是,制程演進(jìn)一直在以大約0.7的倍數(shù)逐級(jí)縮減,如1000nm->700nm->500nm->350nm->250nm等。

而在制程邁過180nm節(jié)點(diǎn)后,臺(tái)積電等代工廠提出了一種相比Intel的制程縮減0.9倍的工藝。這種工藝可以在不對(duì)產(chǎn)線進(jìn)行大改的同時(shí),提供1.24倍電路密度的芯片。Intel對(duì)此等技術(shù)非常不感冒,還為其掛上了半代工藝的名號(hào)。

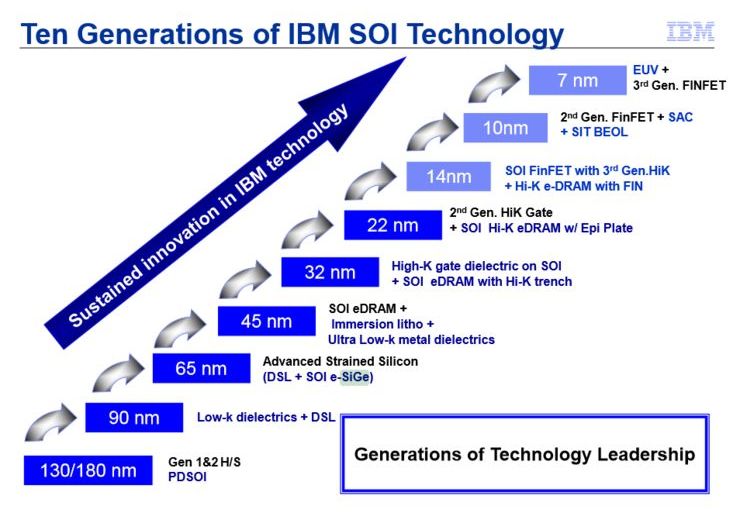

自此,Intel和IBM制造技術(shù)聯(lián)盟(包括三星和GF等)依然嚴(yán)格按著180nm->130nm->90nm->65nm->45nm->32nm->22nm的步調(diào)前行(三星和GF在32nm后轉(zhuǎn)向28nm),而臺(tái)積電等半導(dǎo)體晶圓代工廠則走上了150nm->110nm->80nm->55nm->40nm->28nm->20nm的路線。

制程演進(jìn)

不過當(dāng)半導(dǎo)體工藝?yán)^續(xù)向前演進(jìn)時(shí),由于隨著晶體管尺寸逐漸縮小至接近物理極限,在各種物理定律的束縛下,半導(dǎo)體工廠如同戴著鐐銬跳舞,因此在幾家廠商紛紛出現(xiàn)“異常狀況”:本應(yīng)屬于整代工藝的16nm制程被臺(tái)積電所用,Intel的14nm制程字面上卻應(yīng)該屬于半代工藝的范疇。再接下來,幾家則不約而同的選擇了10nm->7nm->5nm的路線,整代和半代的區(qū)別自此成為歷史。

也正是因?yàn)檫@個(gè)原因,半導(dǎo)體廠商們進(jìn)軍7nm制程的道路并不順利,還需要掀翻“光刻”、“晶體管架構(gòu)”和“溝道材料”三座大山。

工欲善其事,先搞***

作為半導(dǎo)體工藝中最具代表性的,光刻技術(shù)可稱為現(xiàn)代集成電路上最大的難題,沒有之一。

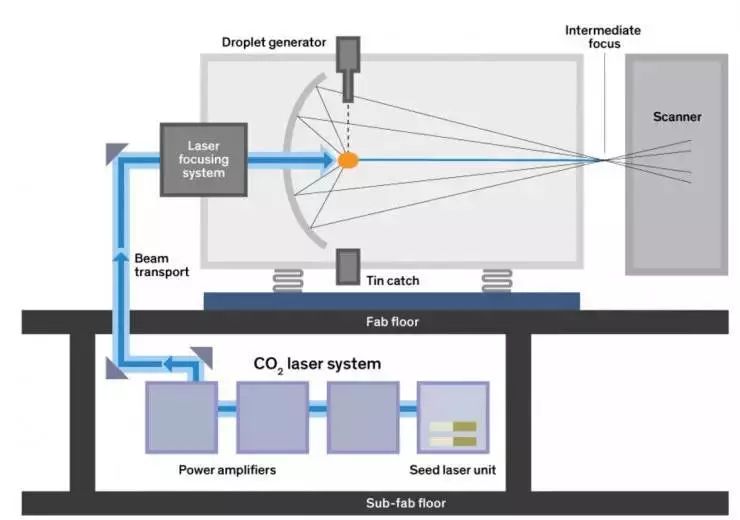

所謂光刻其實(shí)很好理解,就是讓光通過掩膜投射到涂抹了光刻膠的硅片上,將電路構(gòu)造印在上面,類似于“投影描圖”,只是描圖的不是人手,而是機(jī)器,照射圖樣的也不再是可見光,而是紫外線。

目前半導(dǎo)體生產(chǎn)中使用的是波長(zhǎng)193nm的深紫外(DUV)光刻。實(shí)際上,在制程發(fā)展到130nm之前,人們就曾指出193nm深紫外光會(huì)發(fā)生嚴(yán)重的衍射現(xiàn)象而無法繼續(xù)使用,需要換用波長(zhǎng)為13.5nm的極紫外(EUV)光刻才能繼續(xù)縮小半導(dǎo)體工藝。

EUV的研發(fā)始于20世紀(jì)90年代,最早希望在90nm制程節(jié)點(diǎn)投入應(yīng)用,然而EUV***一直達(dá)不到正式生產(chǎn)的要求。無奈之下,人們只能通過沉浸式光刻、多重曝光等手段,將DUV一路推進(jìn)到了10nm階段。

目前ASML的EUV***使用40對(duì)蔡司鏡面構(gòu)成光路,每個(gè)鏡面的反光率為70%。這也就是說,EUV光束通過該系統(tǒng)中的每一對(duì)鏡面時(shí)都會(huì)減半,在經(jīng)過40對(duì)鏡面反射后,只有不到2%的光線能投射到晶元上。

到達(dá)晶圓的光線越少,光刻所需的曝光時(shí)間就越長(zhǎng),相應(yīng)的生產(chǎn)成本也就越高。為了抵消鏡面反射過程中的光能損耗,EUV光源發(fā)出的光束必須足夠強(qiáng),這樣才能與現(xiàn)在非常成熟的DUV光刻技術(shù)比拼時(shí)間成本。

但是多年以來,光照亮度的提升始終未能達(dá)到人們的預(yù)期,ASML的EUV產(chǎn)品市場(chǎng)負(fù)責(zé)人Hans Meiling曾表示,人們嚴(yán)重低估了EUV的難度。正在實(shí)驗(yàn)中的EUV光源焦點(diǎn)功率剛剛達(dá)到250瓦,可以支撐機(jī)器每小時(shí)處理125個(gè)晶片,效率僅有現(xiàn)今DUV的一半。

如果再加上價(jià)格和能耗,EUV取代DUV還會(huì)更加艱難。最新的EUV***價(jià)格超過1億歐元,是DUV***價(jià)格的二倍有余,且使用EUV***進(jìn)行批量生產(chǎn)時(shí)會(huì)消耗1.5兆瓦的電力,遠(yuǎn)超現(xiàn)有的DUV***。

ASML方面表示,EUV光刻設(shè)備尚未徹底準(zhǔn)備完成,最快也要到2019年才能應(yīng)用于正式生產(chǎn),因此幾大半導(dǎo)體代工廠均在DUV+多重曝光技術(shù)上繼續(xù)深挖,以求撐過EUV***的真空期。

全新晶體管架構(gòu)和溝道材料

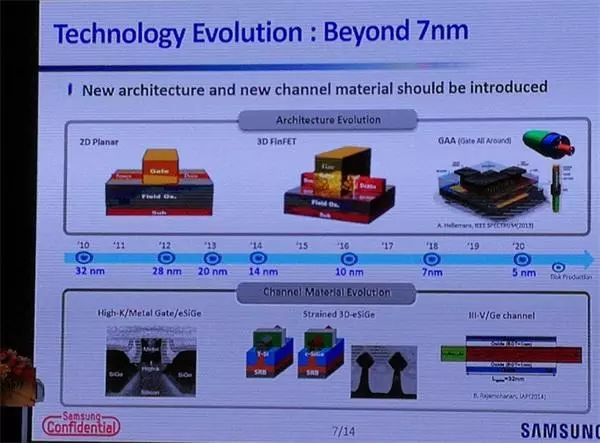

通過DUV+多重曝光或EUV光刻縮小柵極寬度,進(jìn)而刻畫出更小的晶體管,只是實(shí)現(xiàn)7nm的關(guān)鍵要素之一。隨著半導(dǎo)體工藝的發(fā)展,半導(dǎo)體溝道上的“門”會(huì)在尺寸進(jìn)入亞原子級(jí)后變得極不穩(wěn)定,這需要換用全新晶體管架構(gòu)和溝道材料來解決。

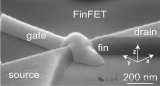

根據(jù)三星在CSTIC大會(huì)的報(bào)告,GAAFET(Gate All Around)是7nm制程節(jié)點(diǎn)上最好的選擇。GAAFET是一個(gè)周邊環(huán)繞著gate的FinFET,和目前垂直使用fin的FinFET不同,GAAFET的fin設(shè)計(jì)在旁邊,能夠提供比普通FinFET更好的電路特性。

此外在進(jìn)入7nm工藝時(shí),半導(dǎo)體中連接PN結(jié)的溝道材料也必須要作改變。由于硅的電子遷移率為1500c㎡/Vs,而鍺可達(dá)3900c㎡/Vs,同時(shí)硅器件的運(yùn)行電壓是0.75~0.8V,而鍺器件僅為0.5V,因而鍺在某一時(shí)期曾被認(rèn)為是MOSFET晶體管的首選材料,IBM實(shí)驗(yàn)室的第一塊7nm芯片使用的就是Ge-Si材料。

IMEC(微電子研究中心)對(duì)新的摻鍺材料進(jìn)行了研究,篩選出兩種可用于7nm的溝道材料:一種是由80%鍺組成的PFET,另一種是25%到50%混合鍺的FET或0到25%混合鍺的NFET。

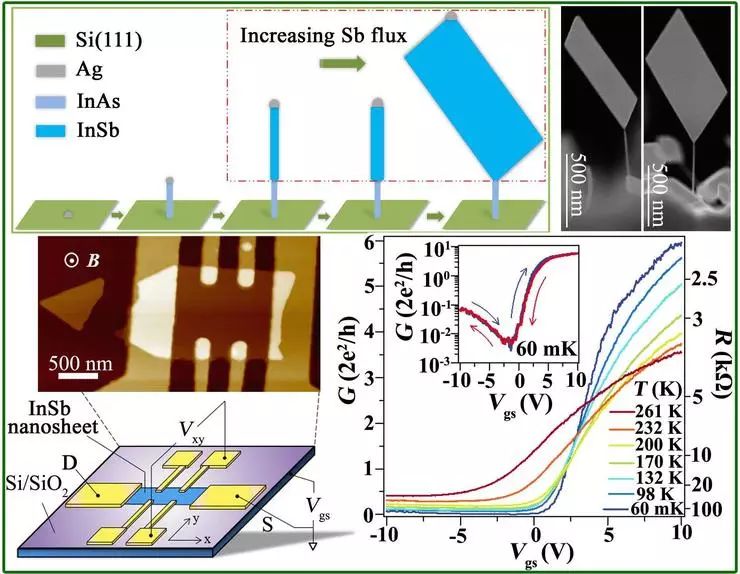

但是近來,III-V族材料開始受到廠商的更多關(guān)注。III-V族化合物半導(dǎo)體擁有更大的能隙和更高的電子遷移率,可以讓芯片承受更高的溫度并運(yùn)行在更高的頻率上。且現(xiàn)有硅半導(dǎo)體工藝中的很多技術(shù)都可以應(yīng)用到III-V族材料半導(dǎo)體上,因此III-V族材料也被視為取代硅的理想材料。

7nm群英會(huì)

了解了3大技術(shù)難題后,我們來看看幾大半導(dǎo)體代工廠分別如何部署7nm制程節(jié)點(diǎn)。

三星

作為芯片代工行業(yè)的后來者,三星是“全球IBM制造技術(shù)聯(lián)盟”中激進(jìn)派的代表,早早就宣布了7nm時(shí)代將采用EUV。今年4月,三星剛剛宣布已經(jīng)完成了7nm新工藝的研發(fā),并成功試產(chǎn)了7nm EUV晶元,比原進(jìn)度提早了半年。

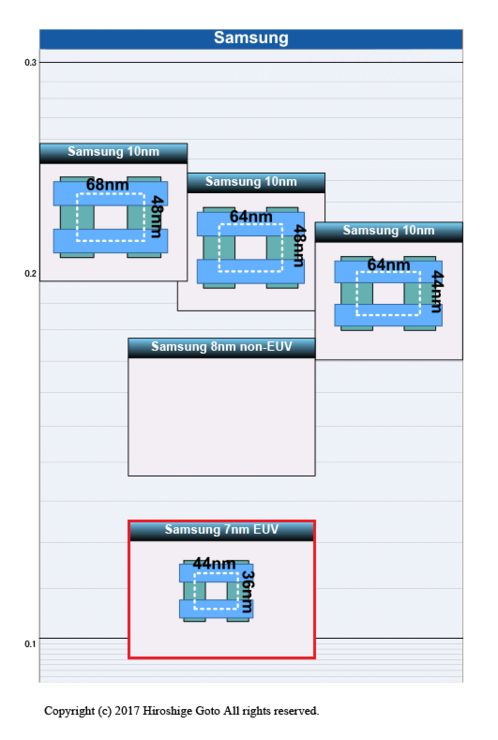

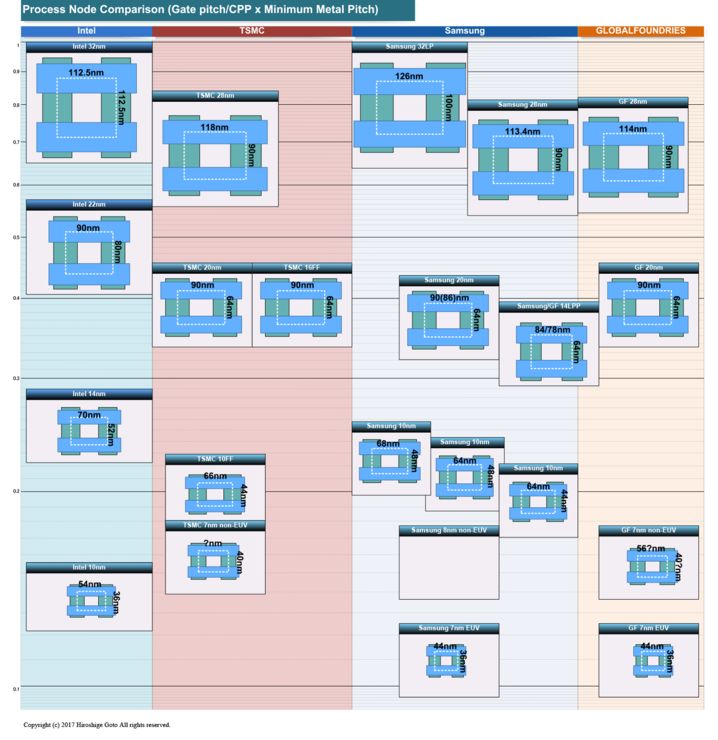

據(jù)日本PC WATCH網(wǎng)站上後藤弘茂的分析,三星7nm EUV的特征尺寸為44nm*36nm(Gate Pitch*Metal Pitch),僅為10nm DUV工藝的一半左右。

除了一步到位的7nm EUV外,三星還規(guī)劃了一種8nm制程。這個(gè)制程實(shí)際上是使用DUV光刻+多重曝光生產(chǎn)的7nm制程,繼承所有10nm工藝上的技術(shù)和特性。

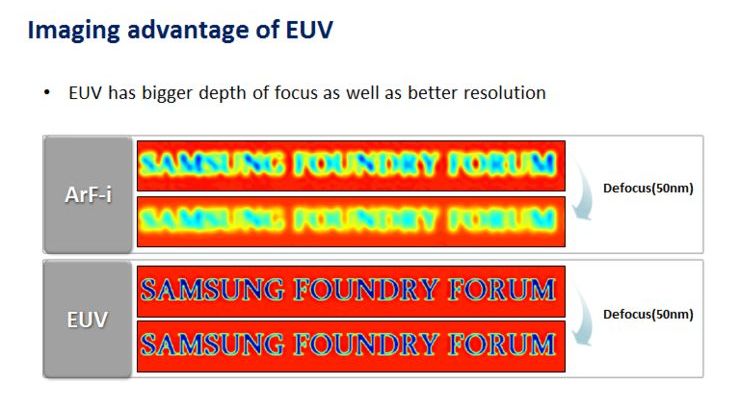

由于DUV光刻的分辨率較差,因而芯片的電氣性能不如使用7nm EUV,所以三星為其商業(yè)命名為8nm。從這一點(diǎn)來看,8nm相比現(xiàn)有的10nm,很可能在晶體管密度、性能、功耗等方面做出了終極的優(yōu)化,基本上可看做深紫外光刻下的技術(shù)極限了。

DUV和EUV光刻分辨率對(duì)比

此外,三星在7nm EUV之后,還規(guī)劃了使用第二代EUV光刻技術(shù)的6nm制程,它和8nm同樣是商業(yè)命名,屬于7nm EUV制程的加強(qiáng)版,電氣性能會(huì)更好。

根據(jù)三星的路線,三星將于今年下半年試產(chǎn)7nm EUV晶元,大規(guī)模投產(chǎn)時(shí)間為2019年秋季。8nm制程大約在2019年第一季度登場(chǎng),而6nm制程應(yīng)該會(huì)在2020年后出現(xiàn)。

臺(tái)積電

相比三星直接引入EUV光刻的激進(jìn),臺(tái)積電在7nm上選擇了求穩(wěn)路線,并沒有急于進(jìn)入極紫外光刻時(shí)代。臺(tái)積電表示將繼續(xù)使用DUV光刻,利用沉浸式光刻和多重曝光等技術(shù)平滑進(jìn)入7nm時(shí)代,然后再轉(zhuǎn)換到EUV光刻。

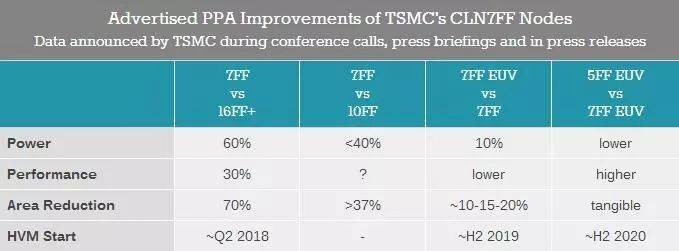

臺(tái)積電使用DUV光刻的第一代7nm FinFET已經(jīng)在2017年第二季度進(jìn)入試產(chǎn)階段。與目前的10nm FinFET制程相比,7nm FinFET將可在晶體管數(shù)量的情況下使芯片尺寸37%,或在電路復(fù)雜度相同的情況下降低40%的功耗。

在接下來的第二代7nm FinFET+制程上,臺(tái)積電將開始使用EUV光刻。針對(duì)EUV優(yōu)化的布線密度可帶來約10~20%的面積減少,或在電路復(fù)雜度相同的情況下,相比7nm FinFET再降低10%的功耗。

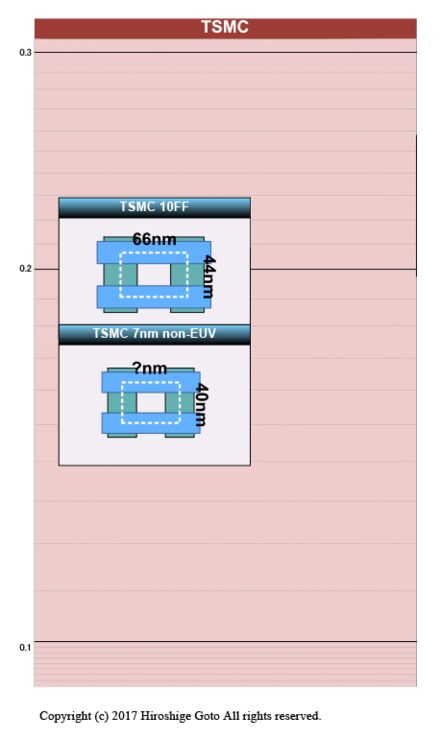

而根據(jù)後藤弘茂的分析,臺(tái)積電7nm DUV的特征尺寸介于臺(tái)積電10nm FinFET和三星7nm EUV之間,Metal Pitch特征尺寸40nm,Gate Pitch特征尺寸尚不明確,但必定小于10nm時(shí)的66nm。

此外,與完全使用DUV工具制造的芯片相比,使用EUV光刻生產(chǎn)芯片的周期也將縮短,臺(tái)積電計(jì)劃在2018年第二季度開始試產(chǎn)7nm FinFET+晶元。

GF

GF此前曾是AMD自家的半導(dǎo)體工廠,后由于AMD資金問題而拆分獨(dú)立。GF同樣屬于IBM“全球IBM制造技術(shù)聯(lián)盟”的一員,其半導(dǎo)體工藝和三星同宗同源。然而GF在28nm、14nm兩個(gè)節(jié)點(diǎn)上都遇到了重大技術(shù)難題,不得不向“后來者”三星購買生產(chǎn)技術(shù)。

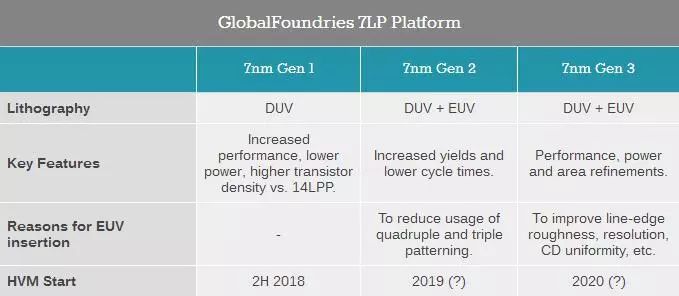

介于此,GF在14nm之后決定放棄10nm節(jié)點(diǎn),直接向7nm制程進(jìn)軍。雖然這個(gè)決策稍顯激進(jìn),但GF也明白步子大了容易扯到啥的道理,決定在光刻技術(shù)上穩(wěn)中求進(jìn),使用現(xiàn)有的DUV光刻技術(shù)實(shí)現(xiàn)第一代7nm工藝的制造,隨后再使用EUV光刻進(jìn)行兩次升級(jí)迭代。

據(jù)GF在阿爾伯尼紐約州立大學(xué)理工學(xué)院負(fù)責(zé)評(píng)估多重光刻技術(shù)的George Gomba以及其他IBM的同事透露,GF將在第一代7nm DUV產(chǎn)品上,使用四重光刻法。

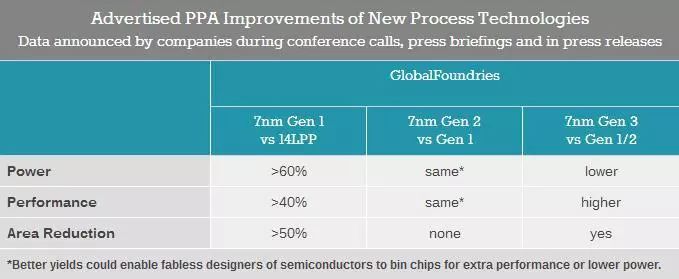

相比之前的14nm LPP制程,7LP制程在功率和晶體管數(shù)量相同的前提下,可以帶來40%的效率提升,或者在頻率和復(fù)雜性相同的情況下,將功耗降低60%。但受限于四重光刻這一復(fù)雜流程,GF表示根據(jù)不同應(yīng)用場(chǎng)景,7LP只能將芯片功耗降低30~45%。

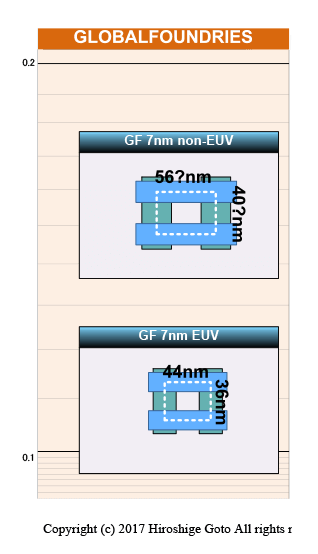

從後藤弘茂分析中可以看到,GF的7nm DUV特征尺寸為56nm*40nm(Gate Pitch*Metal Pitch),應(yīng)當(dāng)與臺(tái)積電7nm DUV的基本相當(dāng)。而7nm EUV的特征尺寸為44nm*36nm,與三星7nm EUV完全一致(畢竟同源)。

不過在EUV的部署上,GF尚存在一些阻礙。據(jù)雷鋒網(wǎng)了解,目前ASML提供的保護(hù)膜僅適用于每小時(shí)85個(gè)晶片的生產(chǎn)率(WpH),而GF今年的計(jì)劃是達(dá)到125WpH,這意味著現(xiàn)有的保護(hù)膜無法應(yīng)對(duì)量產(chǎn)所需的強(qiáng)大光源。

目前,GF尚未透露將于何時(shí)開始使用EUV光刻,只說要等到“準(zhǔn)備就緒”以后,不過看起來難以在2018年以前準(zhǔn)備就緒。因此業(yè)界普遍猜測(cè)GF最早也要到2019年才能使用EUV光刻生產(chǎn)芯片。

Intel:我不是針對(duì)誰……

Intel作為全球最大的半導(dǎo)體企業(yè),在半導(dǎo)體工藝方面一直保持著領(lǐng)先地位,并且引領(lǐng)了大量全新技術(shù)的發(fā)展。不過近幾年,Intel半導(dǎo)體工藝的發(fā)展速度似乎逐漸慢了下來,比如14nm工藝竟然用了三代,10nm工藝也被競(jìng)爭(zhēng)對(duì)手搶先。

實(shí)際上,三星和臺(tái)積電在進(jìn)入16/14nm節(jié)點(diǎn)后,在制程上常使用一些商業(yè)命名,比如上面提到的三星7nm制程,優(yōu)化一下就變成了6nm。而Intel的14nm制程雖然歷經(jīng)兩次優(yōu)化,卻只是以14nm、14nm+和14nm++來命名,二者已經(jīng)不存在直接的可比性。

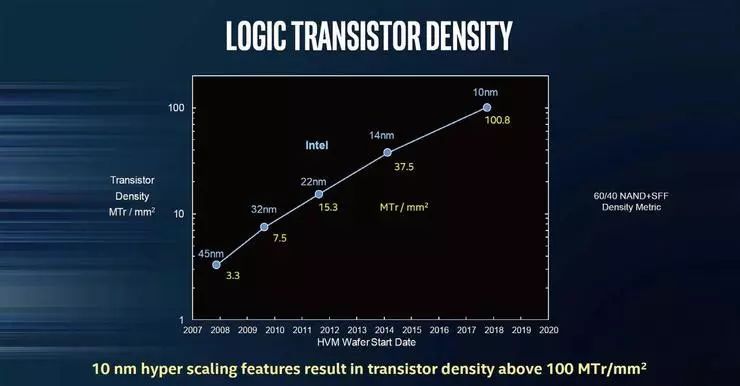

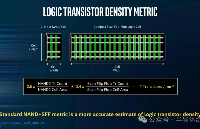

由于晶體管制造的復(fù)雜性,每代晶體管工藝中有面向不同用途的制造技術(shù)版本,不同廠商的代次之間統(tǒng)計(jì)算法也完全不同,單純用代次來對(duì)比是不準(zhǔn)確的。目前業(yè)內(nèi)常用晶體管密度來衡量制程水平,實(shí)際上,Intel最新10nm制程的晶體管密度甚至反而要比三星、臺(tái)積電的7nm制程更高。

根據(jù)Intel公布的晶體管密度表格,其45nm制程的晶體管密度約為3.3MTr/mm2(百萬晶體管每平方毫米),32nm為7.5MTr/mm2,22nm為15.3MTr/mm2,上升倍數(shù)大約為2.1倍。但是14nm時(shí)晶體管密度大幅提升了2.5倍,為37.5MTr/mm2,10nm更是比14nm提升了2.7倍之多,達(dá)到100.8MTr/mm2。

而根據(jù)後藤弘茂的分析,如果將Intel、臺(tái)積電、三星和GF近些年制程的特征尺寸放在一起對(duì)比,也可以看出Intel的14nm制程確實(shí)要優(yōu)于三星和GF的14nm LPP以及臺(tái)積電的16nm FinFET,僅略輸于三星早期的10nm制程。

Intel的10nm制程則更是全面勝過臺(tái)積電和三星的10nm制程,甚至比臺(tái)積電和GF的第一批7nm DUV都要更好。雖然不如三星和GF的第二批7nm EUV制程,但I(xiàn)ntel肯定也會(huì)深挖10nm制程,第二代10nm趕超三星和GF的7nm EUV也不是不可能。

國(guó)外網(wǎng)站Semiwiki日前也討論到了三星的10nm、8nm以及7nm制程的情況,其中10nm制程的晶體管密度是55.5MTr/mm2,8mm是64.4MTr/mm2,7nm也不過101.23MTr/mm2,堪堪超過Intel 10nm制程一點(diǎn)點(diǎn)。

下一站,5nm

從眼下7nm制程的種種困難可以看出,在5nm及以后的節(jié)點(diǎn)上,晶體管的結(jié)構(gòu)很有可能仍然需要進(jìn)行改進(jìn),目前比較受關(guān)注的是一種類似羅漢塔式的Nanosheet晶體管。

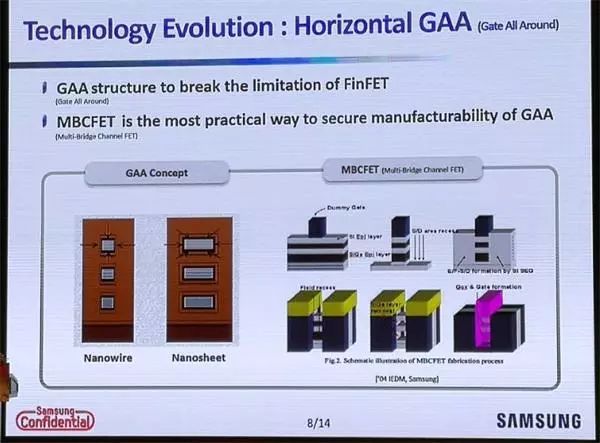

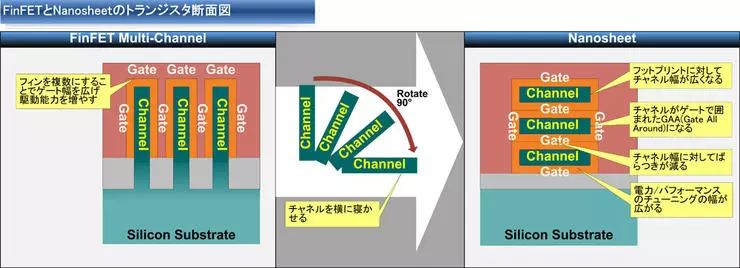

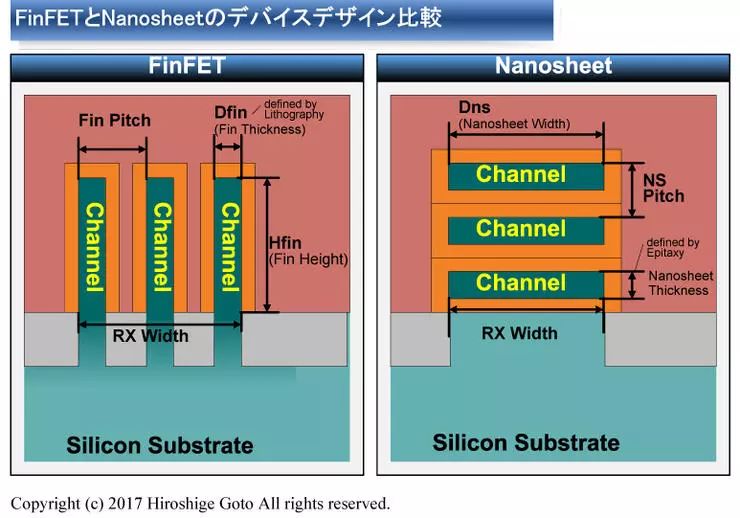

Nanosheet是“IBM聯(lián)盟”在2017年6月的Symposia on VLSI Technology and Circuits半導(dǎo)體會(huì)議上提出的,其晶體管為“將FinFET 90度放倒”的扁平堆棧化結(jié)構(gòu)。

在查看了後藤弘茂的分析后粗略得知,IBM聯(lián)盟展示了沿著從源級(jí)(source)到漏級(jí)(drain)方向90度切開的晶體管橫截面,可以看到FinFET工藝上Channel是直立的,就如同鰭片的造型,將這些鰭片90度放到后,就變成了Nanowire的形狀。

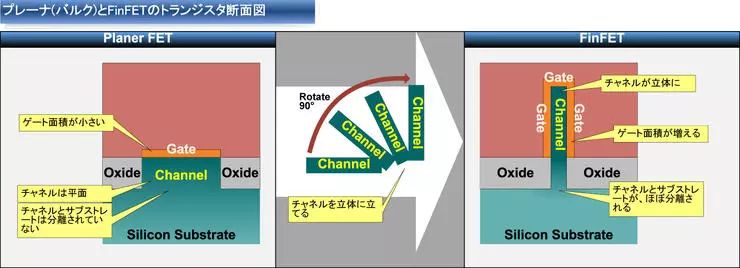

有趣的是,本來FinFET就是將原來的Planer型晶體管90度“放倒”而成。Planer型晶體管是在平面內(nèi)生成,在其上面緊接著生成柵極(gate)。

而FinFET將平面的Channel給90度立了起來,這樣變成三個(gè)方向都有柵極的三重門(Tri-gate)電路。Channel基本上脫離了硅基板,不僅抑制了電子遷移,而且增加了柵極的長(zhǎng)度。

而與FinFET的三面柵極不同,Nanosheet是4面360度全包,可以進(jìn)一步抑制電子遷移,提高柵極長(zhǎng)度,加強(qiáng)電子驅(qū)動(dòng)能力。如果都是三鰭片結(jié)構(gòu),Nanosheet柵極長(zhǎng)度是FinFET的1.3倍。

Nanosheet在良品率方面也比FinFET更有優(yōu)勢(shì)。垂直Channel的FinFET更依靠曝光技術(shù),而水平Channel的Nanosheet更依靠薄膜生成技術(shù)。根據(jù)實(shí)驗(yàn)室的說法,垂直加工比水平加工在半導(dǎo)體制程上更加困難。

但是正如7nm有三座大山一樣,5nm制程要解決的也不只有晶體管架構(gòu),還有全新布線層材料等難點(diǎn)的存在。根據(jù)幾家半導(dǎo)體廠商的roadmap,5nm制程被暫定在2020年上馬,至少Nanosheet是以此為目標(biāo)的。

硅半導(dǎo)體的夕陽紅

如同過去一樣,摩爾定律的命運(yùn)不僅取決于芯片工藝的尺寸,也取決于物理學(xué)家和工程師,對(duì)生產(chǎn)出的晶體管和電路可以改善到何種程度。三星、臺(tái)積電和GF的技術(shù)進(jìn)步,讓我們看到了7nm制程時(shí)代的發(fā)展方向。即便需要克服大量物理與工程難題,集成電路產(chǎn)業(yè)也在一步一步向前走。

不過當(dāng)未來半導(dǎo)體工藝進(jìn)一步發(fā)展到5nm甚至3nm后,電路中最窄的地方甚至只有十幾個(gè)原子的厚度,屆時(shí)硅半導(dǎo)體工藝可能真的要面臨極限,如今幾方競(jìng)相角逐7nm制程的情景完全可以說是硅半導(dǎo)體的夕陽紅。

在這樣的情況下,我們希望這些半導(dǎo)體企業(yè)攜起手來,在未來的半導(dǎo)體產(chǎn)業(yè)上繼續(xù)努力,繼續(xù)遵循著摩爾定律的腳步,將人類的計(jì)算能力和制造能力推向一個(gè)全新的高峰。

-

集成電路

+關(guān)注

關(guān)注

5389文章

11573瀏覽量

362256 -

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27502瀏覽量

219730 -

芯片技術(shù)

+關(guān)注

關(guān)注

1文章

159瀏覽量

17545 -

晶體管

+關(guān)注

關(guān)注

77文章

9705瀏覽量

138463 -

制程

+關(guān)注

關(guān)注

1文章

93瀏覽量

16308

原文標(biāo)題:詳細(xì)解讀7nm制程,看半導(dǎo)體巨頭如何拼了老命為摩爾定律延壽

文章出處:【微信號(hào):WW_CGQJS,微信公眾號(hào):傳感器技術(shù)】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

擊碎摩爾定律!英偉達(dá)和AMD將一年一款新品,均提及HBM和先進(jìn)封裝

摩爾定律是什么 影響了我們哪些方面

后摩爾定律時(shí)代,提升集成芯片系統(tǒng)化能力的有效途徑有哪些?

所謂的7nm芯片上沒有一個(gè)圖形是7nm的

臺(tái)積電產(chǎn)能分化:6/7nm降價(jià)應(yīng)對(duì)低利用率,3/5nm漲價(jià)因供不應(yīng)求

中國(guó)大陸半導(dǎo)體功率器件企業(yè)(TOP 65)!

“自我實(shí)現(xiàn)的預(yù)言”摩爾定律,如何繼續(xù)引領(lǐng)創(chuàng)新

封裝技術(shù)會(huì)成為摩爾定律的未來嗎?

半導(dǎo)體發(fā)展的四個(gè)時(shí)代

2024年全球與中國(guó)7nm智能座艙芯片行業(yè)總體規(guī)模、主要企業(yè)國(guó)內(nèi)外市場(chǎng)占有率及排名

半導(dǎo)體發(fā)展的四個(gè)時(shí)代

摩爾定律的終結(jié):芯片產(chǎn)業(yè)的下一個(gè)勝者法則是什么?

詳細(xì)解讀7nm制程,看半導(dǎo)體巨頭如何拼了老命為摩爾定律延壽

詳細(xì)解讀7nm制程,看半導(dǎo)體巨頭如何拼了老命為摩爾定律延壽

評(píng)論