沒有人喜歡壓力。壓力不僅僅是讓人不愉快;它還會對日益復雜的芯片封裝產生負面影響,這些芯片作為集成功能單元焊在電路板上并安裝在各種設備中。毛細管填充、邊角填充或邊角固定等工藝適合于將這些按照More than Moore定律制造的組件加固到板材上。特別是邊緣粘接,不容易給部件帶來壓力,延長了封裝的使用壽命,并簡化了返工的過程。

幾乎沒有任何設備可以離開半導體芯片;這遠遠超出了消費電子產品的范疇。無論是在智能手機、汽車、廚房電器還是數據中心,這些復雜的所謂 "微型計算機 "無處不在。芯片或芯片組件(球柵陣列、BGA或封裝)的底面裝有用于電氣接觸的焊球,然后在各自的電路板生產過程中通過回流焊連接。為了保護它們不受環境影響,它們通常還用環氧樹脂材料進行包封。

跟隨智能設備和物聯網的趨勢,這些微型計算機的功能越來越強大,封裝本身也越來越大。這提出了一個新的挑戰,電路板上封裝的無應力加固。

先是 "摩爾定律",現在是 "超摩爾"。

戈登-摩爾在1965年提出的理論,即集成電路上的晶體管數量大約每兩年翻一番,被稱為 "摩爾定律",并在一段時間內一直是標準。然而,隨著單位面積晶體管數量的增加,該法則現在已經達到了極限。這解釋了關于 "超摩爾"(More than Moore)的話題越來越多,這種方法不僅提高了芯片的計算能力,而且還能在相同的空間內同時容納更多的功能。在技術實施方面,采用了異構集成的概念。也就是說,幾個具有不同功能的芯片通常被組合在一起,被稱為系統級封裝(SiP)。

01功能密度增加的大型組件

與單個芯片相比,集成多個芯片會令封裝變得更大。不但如此,由于Z軸方向上的整合,所有功能所需的空間總體上卻大大縮小了。因此,一個封裝的內部結構相應地由復雜的、多層材料組合而成,包括半導體芯片、銅片、電介質和環氧化合物。

由此,再加上外部尺寸的增加,給焊點帶來了更大的壓力,因為焊點既要負責將封裝與基材直接按電路接通,也要將其機械地連接起來。此外,受到環境溫度的變化,球柵陣列的每個角落也容易受到壓力。

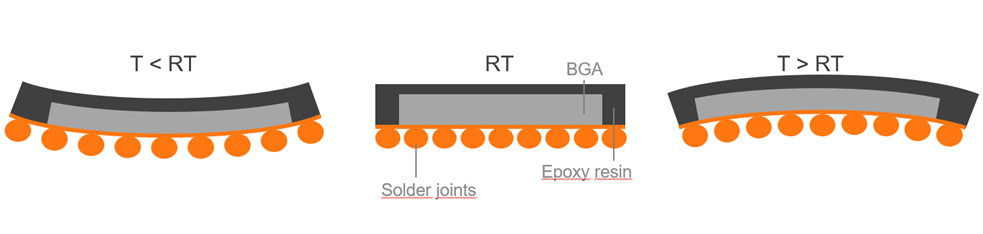

這就是為什么組裝好的板子經常要經過嚴格的測試,作為其鑒定過程的一部分,以確保有更長的使用壽命。例如,在數據中心使用的封裝要接受從-40℃到100℃的溫度測試。在這些溫度循環測試中,隨著封裝尺寸的增大,即使熱膨脹系數保持不變,這些尺寸變化的影響也變得越來越明顯。可以分析所產生的封裝的翹曲,見圖1。在低溫下,保護半導體芯片的環氧樹脂收縮,而在室溫下,這些材料處于平衡狀態。在高溫下,環氧樹脂的膨脹程度比BGA上的芯片要大。

圖1: 由于不同材料的熱膨脹系數不同,導致包裝的翹曲。

動態彎曲給外部焊點帶來巨大的壓力,隨著時間的推移,會令連接斷開,從而導致電氣故障。跌落和振動測試還表明,由于質量增加,在較大的組件中,封裝和電路板之間的連接不如小組件耐用。

為了更好地承受壓力,更多強大的焊料被開發出來。同時,焊好的封裝也用反應性粘合劑進行了額外的加固。對于粘合劑,這種加固可以遵循許多不同的方法。最常見的是完全的底部填充過程,也稱為毛細底部填充(CUF)。

02CUF 毛細底部填充:

通過全表面下填充的方式強化BGA

粘合劑在焊接封裝的一側進行點膠,,然后通過毛細管效應,在整個部件的下方流動,隨后再通過加熱使粘合劑固化。伴隨CUF帶來的一個挑戰是要確保粘合劑完全流到底部,且在這個過程中沒有產生任何氣泡。否則,一旦發生溫度變化,氣泡就會向后擠壓封裝,導致焊點脫落。不過,正確使用的CUF提供了最大限度的加固,因為封裝的整個表面可被用來連接到電路板上。CUF工藝的重要材料特性包括玻璃化溫度(最好高于使用溫度)、楊氏模量(作為硬度的衡量標準)、熱膨脹系數(最好該系數等于所用焊料的熱膨脹系數)和粘稠度(粘稠度低則可在底部實現快速流動)。

然而,隨著封裝越來越大,粘合劑完全流淌到每個封裝所需的時間也在增加。如果在生產中或在現場由于連接錯誤而發生故障,個別封裝需要被返工。在這種情況下,返工過程是一個相當普遍的解決方案,通過對局部加熱來液化焊點,以便能夠拆除元件。然而,對于像整個底部填充CUF這樣具有高玻璃轉化率的連接來說,這一程序變得更加困難。就返工性而言,更適合的是edgebond,邊角固定工藝。

03Edgebond邊角固定:

無應力加固,易于返工

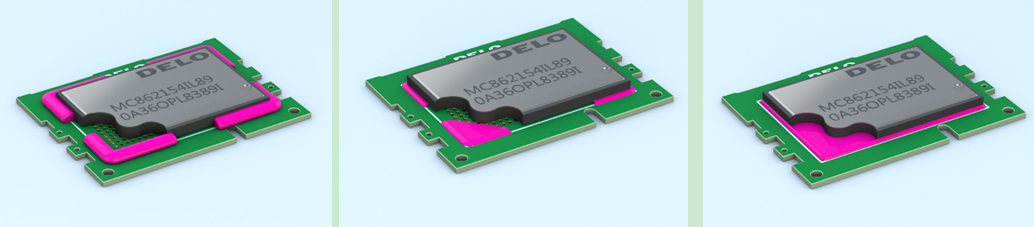

在邊角進行加固(圖2a)--與整個底部填充封裝不同--只在最外側的四個角上點膠和固化。在這種情況下,粘合劑不會流到元件底部,也不會接觸到任何焊點(圖2b),因此可以在返工之前去除。邊角固定工藝,操作簡單、速度快,只需點膠和固化,相比CUF工藝,Edge bond邊角固定工藝在固化前不需要等待完全流動到底部。此外,可以通過調整粘合劑的用量來優化成本效益因素,這在CUF中通常是不可能的,因為總是需要相同數量的粘合劑來填充整個空間。

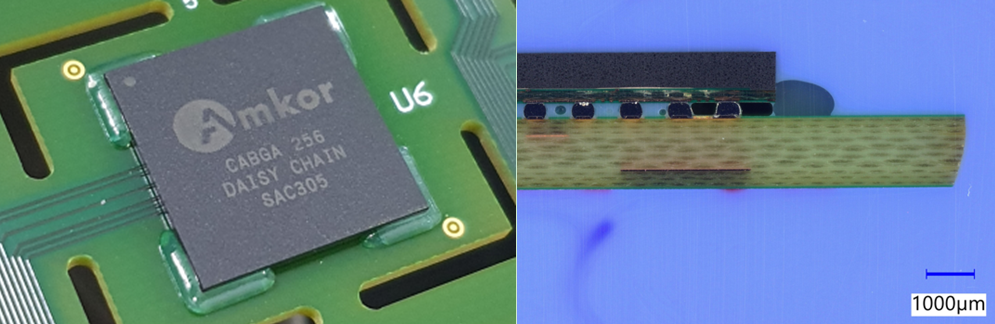

圖2: a) 測試部件上的紫外線固化邊緣粘接,b) 顯微照片:邊角固定,只濕潤了側面,沒有流到封裝下面。沒有焊點被粘住,這大大簡化了返工過程。

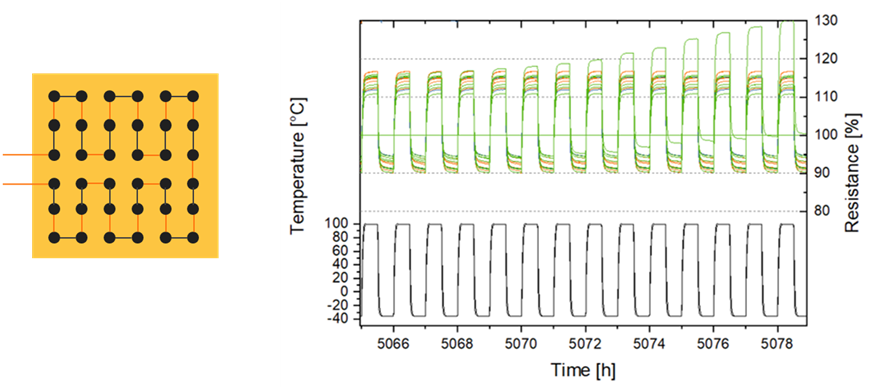

通過使用測試元件,使膠粘劑制造商能夠分析與之非常相近的實際應用的功能組件。包括用原始材料和準確的目標幾何形狀(包裝尺寸、間隙寬度等)對粘合劑進行評估,隨后直接在部件上進行驗證。在所示的測試裝置中(圖3),一個17 x 17毫米的封裝元件被焊接到一個電路板上,連接處受到反復的熱應力沖擊。持續測量通過封裝和印刷電路板的電阻(圖3a)(圖3b),發現電阻的增加超過預定的限度(例如20%),表明焊點以及組件的失效。

圖3: 3a) 測量電阻的測試用電路示意圖。3b)幾個測試設置在壓力下(在這個例子中,熱沖擊)記錄的測量電阻。

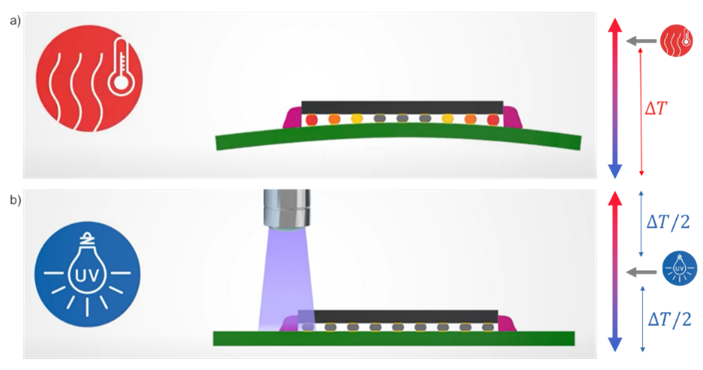

邊角固定通常是熱固化的;回流焊之后,還需要另一個烘烤過程。紫外線固化是一個更好的選擇,因為它可以在室溫(RT)下完成,這樣可以避免產生熱應力。隨著使用環境溫度的變化,工件會逐漸離開室溫時的無應力狀態,但只有大約一半的比例。因此,例如,在使用溫度下限-40℃時,溫差僅為ΔT≈63℃,在使用溫度上限 100℃時,溫差也僅為ΔT≈77℃。而如果工件在例如100°C下的熱固化,這意味著在使用溫度內的最大溫差將達到ΔTmax ≈140°C。圖4說明了固化過程中的應力分布。

圖4: 在熱固化(a)的情況下,粘合劑在固化溫度(如100℃)下為無應力狀態,這意味著在室溫下便會形成應力。紫外線固化(b)則可實現室溫下的無應力狀態。

紫外線固化的邊角固定在工藝速度和減少碳排放方面也有優勢。一個典型的熱固化過程在100℃下需要大約10分鐘,而紫外線固化在室溫下可以在幾秒鐘內完成。選擇紫外線固化可以減少95%以上的能源消耗。而且熱固化膠粘劑在加熱階段會降低粘稠度。光固化可以安全地避免這種粘稠度降低,從而避免流到封裝底部,并與焊點接觸。因此,考慮到對資源的精心利,邊角固定不但可以強化加固,從包封角度看也是一項容易返工的工藝。整體而言,整個粘合過程節省了能源,降低了碳排放。

04Cornerfill邊角填充:

加固復雜包封的另一種選擇

除了毛細底部填充CUF和紫外線邊角固定Edge bond,根據不同的應用優勢,還有其他的加固方法,例如邊角填充Corner fill。與邊角固定不同的是,Corner fill工藝將角部也進行填充包封,以實現更大的加固。然而,邊角填充材料通常是熱固化的,在可持續性方面存在短板,而且比較難以返工。圖5示意性地說明了邊角加固、邊角填充和毛細底部填充之間的區別。對于每個具體的應用,需選擇最合適的工藝,以滿足要求。

圖5:邊角固定、邊角填充和毛細底部填充(從左到右)。為電路板上的芯片包封提供三種不同的加固方案。粉紅色為點膠區域。

05總結

毛細管填充、邊角固定和邊角填充是不同的工藝方法,均能可靠地加固印刷電路板上越來越大和越來越復雜的封裝。紫外線固化邊角固定Edgebond是一個操作簡便、成本效益高的解決方案,在許多應用中可以延長兼容組件的使用壽命并減少碳排放。此外,與其他方法相比,邊角固定能使返工過程更簡單。焊點的加固仍然是持續研究和開發的要點--無論是在粘合劑和焊料的制造商之間,還是在終端用戶之間,以獲得更智能、更有效的解決方案。

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27687瀏覽量

221512 -

電路板

+關注

關注

140文章

4994瀏覽量

98605 -

封裝

+關注

關注

127文章

7990瀏覽量

143276 -

BGA

+關注

關注

5文章

549瀏覽量

46985

原文標題:可靠地加固BGA,同時最大限度地減少焊點上的應力

文章出處:【微信號:actSMTC,微信公眾號:actSMTC】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

如何可靠地加固印刷電路板上的封裝

如何可靠地加固印刷電路板上的封裝

評論