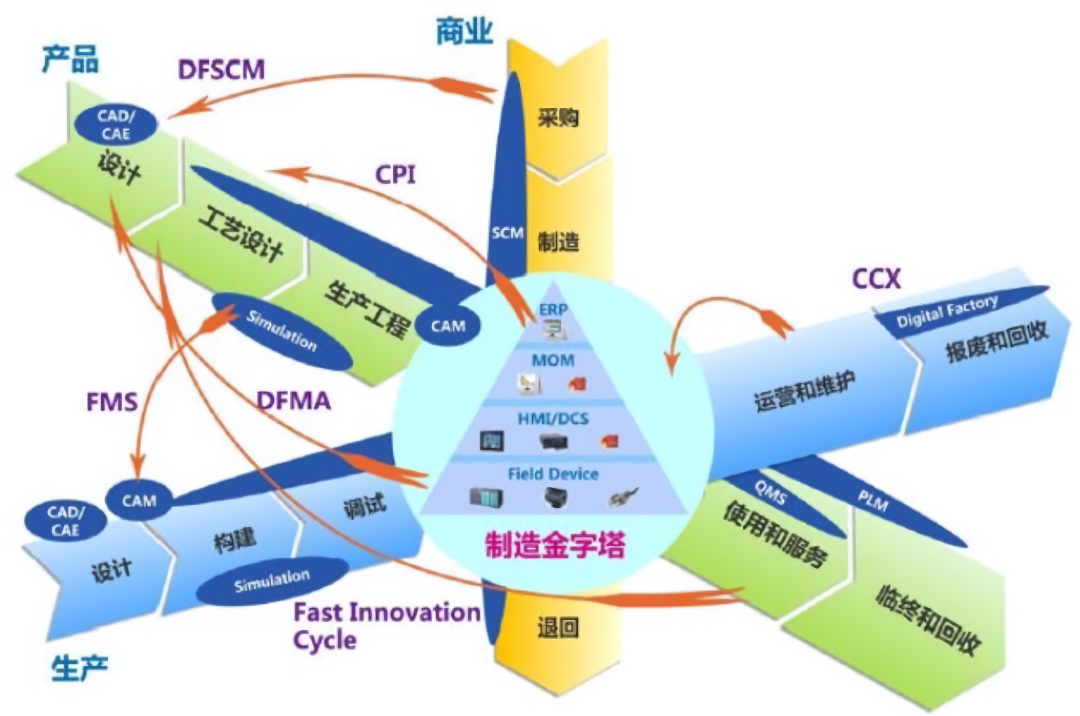

智能制造所涉及的對象與系統包括智能產品、智能生產系統、智能生產運行過程,其所相關的數字孿生系統可以包括產品數字孿生系統、生產系統數字孿生系統和供應鏈數字孿生系統。由于孿生對象不同,產品的數字孿生基于產品設計、制造和使用過程來建設,其模型和數據來源為產品設計部門、制造部門和產品服務部門,以及用戶。

生產系統的數字孿生,其模型和數據來源為工廠設計規劃部門、建筑設計院、設備供應商、工廠制造部門以及工廠管理層;供應鏈數字孿生的模型和數據來源是供應鏈相關企業的管理部門、制造部門以及物流配送企業。這三者的模型和數據來源不同、更新頻率不同、責任主體也不同,因此,很難構建一個覆蓋整個制造過程和制造要素的數字孿生系統,只能是三個相對獨立、又互相關聯的數字孿生系統。三個系統對應于圖1所描繪的制造生態,形成一個“制造數字孿生生態”。

圖1 NIST的制造系統生態

產品數字孿生系統

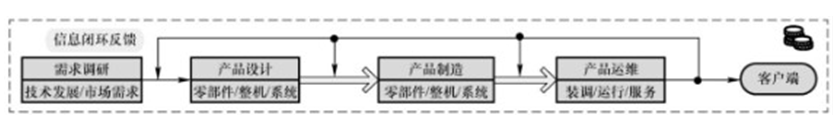

圖2展示了產品生命周期的典型階段,一個產品在其生命周期內的演化是一個分層次、分階段,且相互交互協同的立體反饋運行模型。

圖2 產品全生命周期的信息閉環

在產品設計階段,設計者首先需要充分理解用戶的需求或意愿,需求決定產品的結構、配置、功能以及產品微小的差別。而產品是由多個零部件配置而成,因此需要建立用戶需求與產品配置之間的關系。通常客戶給出的需求是文字表述的,產品在設計階段的模型是虛擬的,這種對應關系需要在虛擬空間中進行映射。在實際的制造場景中,新一代的產品通常會根據需求在舊一代的產品上迭代改進。作為前代物理產品所對應的數字孿生體,在研發、制造、使用、報廢階段中迭代優化并附積了大量信息,這些數字孿生體不會隨物理產品的消亡而消失,前代產品數字孿生體能給新一代產品的設計和研發提供借鑒模型。

作為先于物理產品“出世”的數字胚胎是產品生命周期數據積累的開始和統一模型,集成了產品的三維幾何模型、產品關聯屬性信息、工藝信息等。同時,需要專業工藝人員根據經驗總結和工藝知識進行工藝流程的編制,即將產品設計模型轉變為制造方法及步驟和工藝參數,然后將產品數字胚胎模型和設計文檔傳遞到制造階段。

在產品制造階段,產品的制造過程數據(生產進度、生產訂單干擾、外協需求以及產品質量等)都實時記錄在產品數字孿生體中,可基于生產約束、生產目標、產品工藝等實現對產品行為和狀態的生產監控和控制,達到產品的制造情況完全透明化,最終交付給用戶的是產品設計的物理實例以及和其對應的唯一的產品數字孿生體,此時產品數字孿生體經過生產系統制造完成后已經具備和物理產品一樣的實例行為。

在產品使用和運維階段,物理產品的所有使用狀態變化、組件變更信息、產品性能的退化信息都將反饋到產品數字孿生體。物理產品在進入使用服務階段往往隨著使用時間推移和使用次數增加會出現組件故障、磨損或損壞的情況而去更換部分組件。而產品數字孿生體與物理產品始終保持一致,會自動響應產品的組件變更信息。

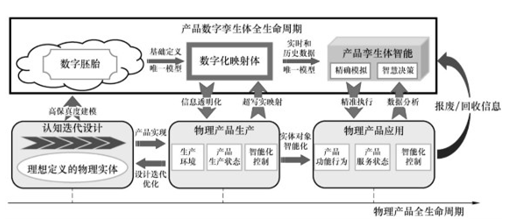

因此可以看出產品數字孿生體是產品全生命周期的數據中心,刻畫了產品從設計階段、使用服務到報廢/回收的所有信息和模型。產品數字孿生體采用全數字量表達產品的幾何特征、性能、狀態和功能,作為全生命周期信息的唯一依據。同時,產品數字孿生體也是全價值鏈的信息集成中心,其主要目的在于整個價值鏈中的價值”在時間和空間上無縫協同,這不僅是共享產品的信息,也是一種在空間上基于信息唯一性的全價值鏈服務協同。因此,產品信息能夠在全價值鏈實現可追溯/可追蹤性,并能夠返回產品數字孿生體中,最終將形成信息高度閉環的產品數字孿生體,圖3 展現了這一虛實高度融合過程。

生產系統數字孿生系統

生產系統是原材料變成產品的地方,是信息流、能量流和物流相交匯作用的地方。按不同的層次來劃分,生產系統可以包括工廠、車間、生產線和加工單元。一般來說,本節所說的生產系統數字孿生系統是指工廠數字孿生系統或車間數字孿生系統。

圖3 產品數字孿生體全生命周期演變過程

參照產品全生命周期的概念定義,一個生產系統的全生命周期也可以分為規劃與設計階段、施工建造階段、運營與維護階段以及報廢與改建階段。生產系統的全生命周期每個階段的目標不同,對信息的需求不同,同時信息也明顯具有不同的特征。在生產系統全生命周期中,所需承載的信息不斷累積并由前一個階段傳遞到下一個階段,而且需要承載面向產品制造過程多領域、全要素、全業務流程的融合信息,這就需要面向生產系統全生命周期的數字孿生技術來滿足信息流的流動性、集成性和可擴充性需求。

生產系統的數字模型中三維幾何模型部分一般包括廠房基礎設施模型、生產線設備模型和物流設施模型。廠房建筑是工廠或車間的一個重要基礎設施,因此,建筑信息模型(BIM)是生產系統模型的一個重要組成部分。BIM能夠有效地輔助建筑工程領域的信息集成、交互及協同工作作[51],可以使得工廠生命周期的信息得到有效的組織和追蹤,保證信息傳遞到下一階段而不發生“信息流失”及減少信息不一致。BIM可以根據工廠的不同階段和需求創建,即從工廠規劃與設計、施工到運營維護不同階段,針對不同的服務需求建立相應的子信息模型。各子信息模型具有自演化和自更新機制,可以和上一階段信息模型進行交互,并對其進行擴展和集成形成本階段的子模型數據,最終形成面向全生命周期的完整信息模型。

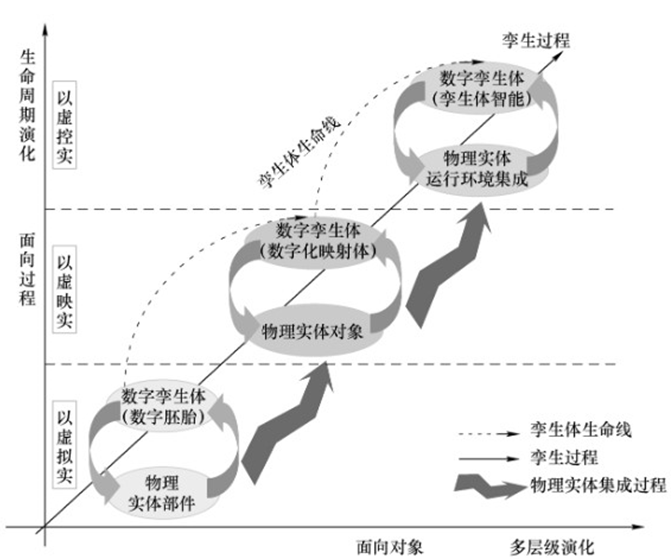

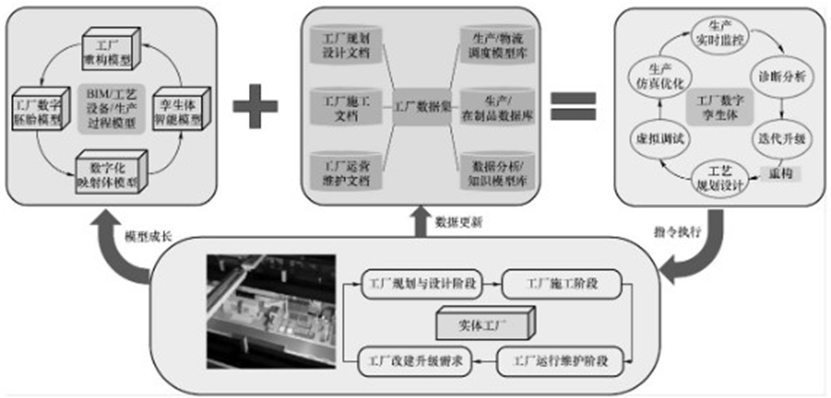

圖4 數字孿生演化過程

以智能工廠這一生產系統為例,在工廠數字孿生系統構建的過程中,參照圖4,也有“工廠數字胚胎的概念。一方面,工廠數字胚胎包括利用BIM提供精確的三維模型,而相關的數字化文檔則可以作為BIM的基礎數據服務中的內容;另一方面,工廠數字胎基于數字化技術在工廠設計和規劃階段對工廠進行提前建模,先于物理工廠誕生,是一種集成生產性能指標、產品工藝規劃和調度模型的理想化數字模型。通過這種理想化數字模型來仿真工廠生命周期的制造活動,驗證工廠整體運行的可行性和效率。在工廠施工階段,物理工廠是根據已經得到驗證的工廠數字胚胎建成,這是工廠虛體到實體的一種孿生映像,同時,在這個階段,工廠數字孿生體也逐漸形成。在工廠運營階段,工廠數字孿生體又得到來自物理工廠的信息反饋更新,進入工廠數字化映射體階段,與物理工廠進行信息交互。因此,以BIM和生產系統模型為核心的工廠數字孿生體,針對工廠不同階段需要提供的服務,建立相應的子服務模型,貫穿工廠的全生命周期,支持對智能工廠中建筑、設備等工廠實體信息的存儲、擴展和服務應用過程,如圖5所示。

供應鏈數字孿生系

在供應鏈管理周期中,供應鏈中的所有產品(供需關系中的服務載體皆為產品) 都會產生與其動態、性能和狀況相關的信息,利用這些聚合的海量數據,企業就可以通過建模和仿真,創建整個供應鏈的數字孿生。具體地,對供應鏈各個節點(倉儲、樞紐、運輸、配送)和節點的業務環節(如倉儲的庫存管理)進行模型建立。供應鏈上的各節點是最小的智能體單元,通過對這些智能體單元的建模和仿真,以及通過開放接口將模型串聯起來,可以在虛擬空間中使整個供應鏈網絡的功能運轉。這種理念的實質是形成一個數字化版本的供應鏈,既為現實世界的供應鏈提供信息,又從現實世界的供應鏈獲取信息。同時,供應鏈數字孿生體不僅體現供應鏈歷史和當前狀態的事實信息,還體現著未來的決策和計劃。

圖5 工廠數字孿生系統

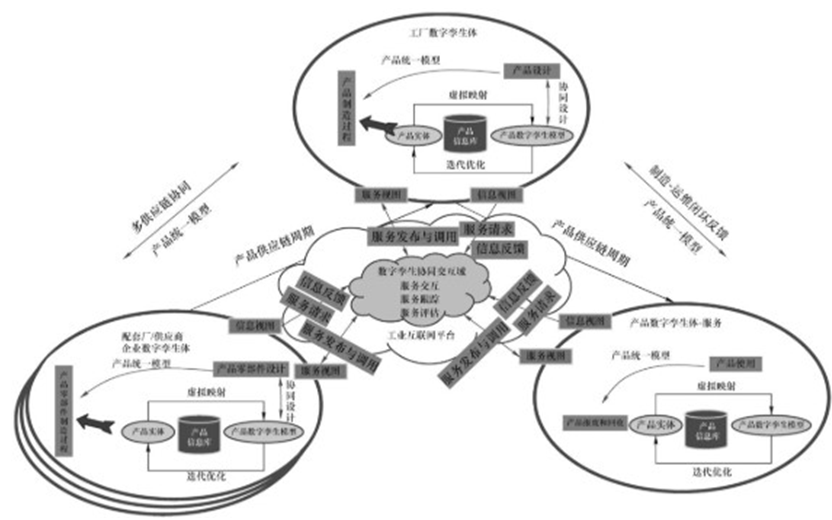

供應鏈數字孿生系統的最終目的是通過實時的信息交互實現服務協作和服務追蹤管理,在供應鏈上下游中,每個工廠是一個業務節點(智能體單元),這些工廠形成工廠群數字孿生協同域。利用協同域中的工廠數字孿生體,建立一致的工廠指標評價體系,綜合各個工廠的協同目標、協同約束制定伙伴選擇策略,構建協同優化模型,實現在工廠制造各個層級(車間、生產線、設備)和上下游工廠進行業務協同。工廠數字孿生體的信息視圖發出服務請求,如果上游工廠能提供相應服務,下游工廠服務視圖便可在協同域中調用相關服務。最后,基于工廠數字孿生體的信息視圖構建面向企業動態監督和評估機制的可視化管理模型,工廠群可根據自身在供應鏈的定位和自身工廠制造運行特點構建可視化服務信息模型,下游工廠可根據服務需求定期通過點對點的可視化追蹤對上游工廠進行動態的監督、評估和管理,圖6所示為基于產品統一模型的供應鏈數字孿生系統組成結構。

圖6 基于產品統一模型的供應鏈數字孿生系統結構

-

智能制造

+關注

關注

48文章

5605瀏覽量

76444 -

數字孿生

+關注

關注

4文章

1341瀏覽量

12305

原文標題:面向智能制造的數字孿生系統!

文章出處:【微信號:數字化企業,微信公眾號:數字化企業】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

面向智能制造的數字孿生系統!

面向智能制造的數字孿生系統!

評論