三菱電機開發(fā)了工業(yè)應(yīng)用的NX封裝全SiC功率模塊,采用低損耗SiC芯片和優(yōu)化的內(nèi)部結(jié)構(gòu),與現(xiàn)有的Si-IGBT模塊相比,顯著降低了功率損耗,同時器件內(nèi)部雜散電感降低約47%。

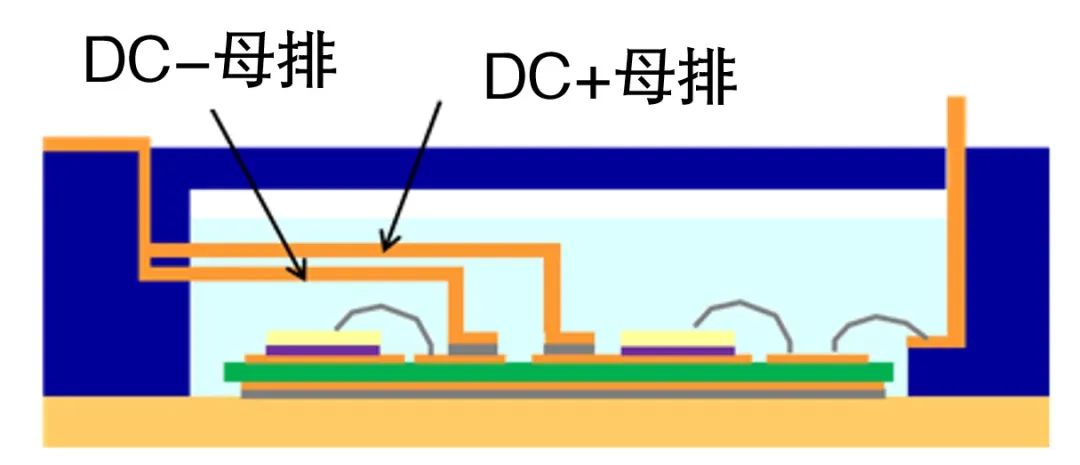

三菱電機從1994年開始研發(fā)SiC-MOSFET,經(jīng)過試制驗證,目前正處于普及擴大的階段。SiC-MOSFET能夠使系統(tǒng)整體的效率最大化,具有濾波器等被動元件尺寸減小和冷卻系統(tǒng)小型化等各種優(yōu)點,逐漸有替換Si-IGBT的趨勢。但是,SiC-MOSFET與Si-IGBT相比,由于開關(guān)速度快造成浪涌電壓高,超過器件額定電壓的可能性提升。為了使浪涌電壓在器件的額定電壓內(nèi),其中一種解決方案是增加?xùn)艠O電阻并減慢開關(guān)速度,但這種解決方法沒有利用SiC-MOSFET低損耗工作的優(yōu)點。目前工業(yè)用Si-IGBT模塊中廣泛采用NX封裝,在考慮從Si-IGBT易替代性的同時,還可以利用SiC-MOSFET的特點,開發(fā)出能夠為系統(tǒng)高效率化做出貢獻的產(chǎn)品。圖1表示外觀圖,圖2表示內(nèi)部結(jié)構(gòu)圖。

圖1:產(chǎn)品外觀

圖2:內(nèi)部結(jié)構(gòu)圖

產(chǎn)品特點(1200V/600A 2in1,1700V/600A 2in1)

采用第2代平面柵SiC-MOSFET(不搭載SBD);

采用行業(yè)標(biāo)準(zhǔn)封裝(NX封裝);

通過封裝的低電感化(Ls=9nH),實現(xiàn)低損耗;

考慮封裝內(nèi)芯片布局,優(yōu)化內(nèi)部芯片電流均衡;

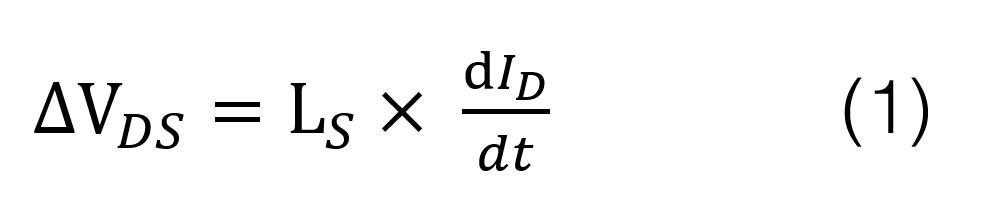

一般與開關(guān)速度有很大關(guān)系的浪涌電壓由下式表示:

Ls:回路雜散電感;dID/dt:電流變化率;

在式(1)計算出的ΔVDS加上母線電壓VDD的電壓,需要設(shè)計不超過器件的額定電壓,但是為了抑制ΔVDS,需要增大RG以抑制開關(guān)速度,或者使電路雜散電感Ls最小化。開關(guān)速度和回路電感的影響如圖3波形所示。回路電感包括連接器件和電容器的外部電路電感,以及器件內(nèi)部的雜散電感。外部回路雜散電感可通過采用疊層母排結(jié)構(gòu)或使用緩沖電路來降低,NX-SiC模塊通過內(nèi)部疊層設(shè)計,使Ls最小化(Ls≒9nH)(圖2),來實現(xiàn)高速開關(guān)。

圖3:關(guān)斷波形的示意圖

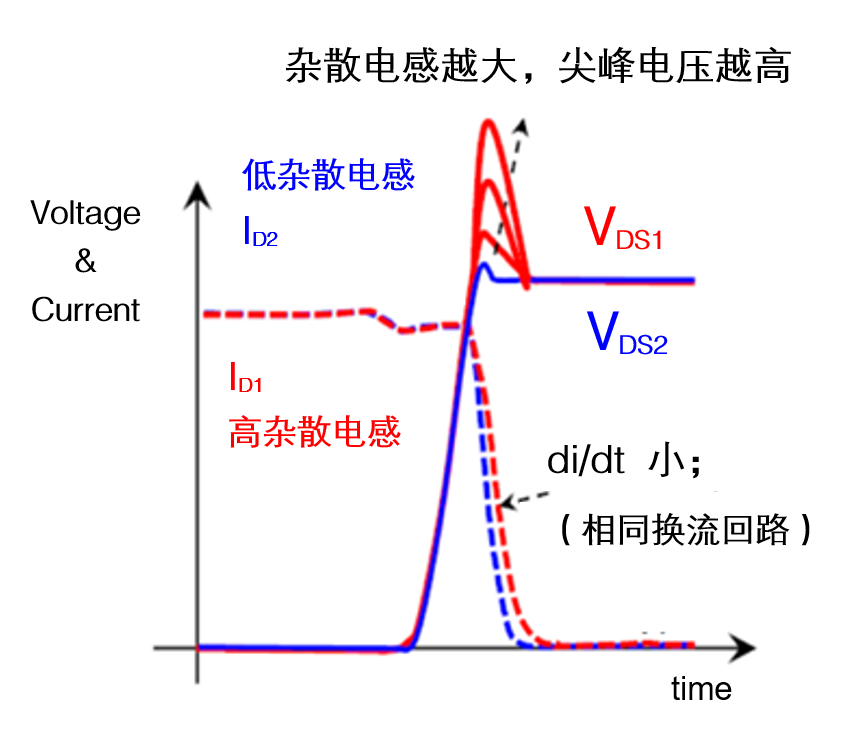

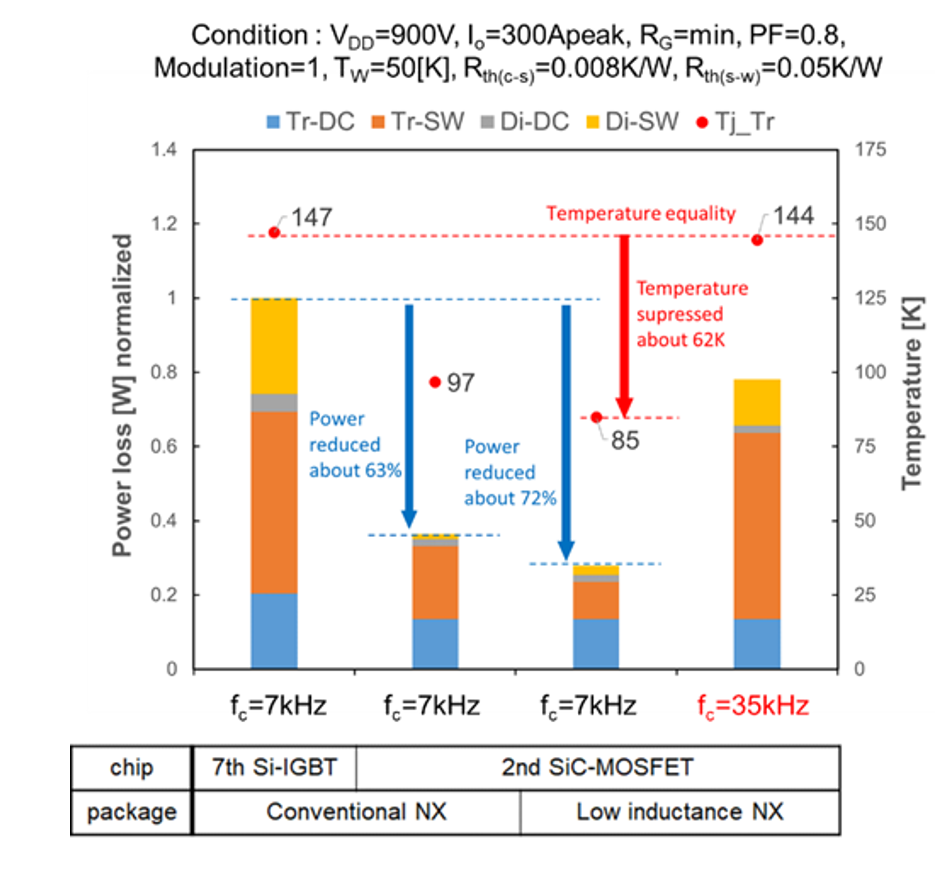

圖4、圖5顯示了與傳統(tǒng)NX封裝Si-IGBT特性比較的結(jié)果:

圖4:關(guān)斷浪涌電壓 vs Eoff

圖5:損耗計算結(jié)果

在圖4中,即使將SiC-MOSFET安裝在傳統(tǒng)Si-IGBT使用的NX封裝中(紅線左上角),當(dāng)調(diào)整柵極電阻以保持電壓低于1700V時,Eoff也只能降低到約40mJ。在Si-IGBT中,由于di/dt比較緩慢,產(chǎn)生的浪涌電壓不超過1700V,雖無規(guī)定柵極電阻的最小值,但即使在0Ω時進行開關(guān)Eoff也高達約150mJ(紅線右下方)。

為了在SiC-MOSFET中實現(xiàn)Eoff的進一步改善,需要減小柵極電阻進行開關(guān)切換。從公式(1)中可得知降低封裝的雜散電感的重要性。實際上,采用低電感封裝的SiC-MOSFET可以將柵極電阻降至最低,并將關(guān)斷電壓保持在額定電壓1700V以下,Eoff為10mJ,約為傳統(tǒng)NX封裝的1/4。SiC-MOSFET在模擬逆變器工作的損耗計算結(jié)果顯示,搭載在傳統(tǒng)封裝上的損耗降低約為63%,搭載在低電感封裝上的損耗降低約為72%。芯片溫度可以低62K(圖5)。在與Si-IGBT相同的芯片溫度工作時,可將載波頻率提高約5倍(7kHz→35kHz),芯片的低損耗特性和高頻化有利于冷卻系統(tǒng)和濾波器等被動元件的小型化。

NX SiC使用效果

通過采用低電感封裝,與Si-IGBT相比,功率損耗可降低72%;

通過實現(xiàn)高頻開關(guān),為設(shè)備小型化、低成本化做出貢獻;

采用行業(yè)標(biāo)準(zhǔn)封裝,便于替換Si-IGBT模塊

工業(yè)級全SiC-MOSFET以電源行業(yè)為中心被廣泛用于各種應(yīng)用。不僅改善了芯片特性,還開發(fā)了能夠最大限度發(fā)揮芯片性能的封裝,從而提高系統(tǒng)整體的效率及降低組件成本等。未來,我們將繼續(xù)開發(fā)能實現(xiàn)系統(tǒng)節(jié)能的功率模塊。

正文完

<關(guān)于三菱電機>

三菱電機創(chuàng)立于1921年,是全球知名的綜合性企業(yè)。截止2024年3月31日的財年,集團營收52579億日元(約合美元348億)。作為一家技術(shù)主導(dǎo)型企業(yè),三菱電機擁有多項專利技術(shù),并憑借強大的技術(shù)實力和良好的企業(yè)信譽在全球的電力設(shè)備、通信設(shè)備、工業(yè)自動化、電子元器件、家電等市場占據(jù)重要地位。尤其在電子元器件市場,三菱電機從事開發(fā)和生產(chǎn)半導(dǎo)體已有68年。其半導(dǎo)體產(chǎn)品更是在變頻家電、軌道牽引、工業(yè)與新能源、電動汽車、模擬/數(shù)字通訊以及有線/無線通訊等領(lǐng)域得到了廣泛的應(yīng)用。

-

MOSFET

+關(guān)注

關(guān)注

148文章

7711瀏覽量

216323 -

三菱電機

+關(guān)注

關(guān)注

0文章

188瀏覽量

20866 -

SiC

+關(guān)注

關(guān)注

30文章

3039瀏覽量

63786 -

功率模塊

+關(guān)注

關(guān)注

10文章

498瀏覽量

45509

原文標(biāo)題:第14講:工業(yè)用NX封裝全SiC功率模塊

文章出處:【微信號:三菱電機半導(dǎo)體,微信公眾號:三菱電機半導(dǎo)體】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

三菱電機1200V級SiC MOSFET技術(shù)解析

一文了解三菱電機高壓SiC芯片技術(shù)

三菱電機提供SiC功率半導(dǎo)體模塊樣

三菱電機成功開發(fā)6.5kV全SiC功率模塊 實現(xiàn)世界最高功率密度額定輸出功率

三菱電機工業(yè)用彩色TFT液晶模塊的產(chǎn)品介紹選型手冊

三菱電機開始提供工業(yè)設(shè)備用NX封裝全SiC功率半導(dǎo)體模塊樣品

三菱電機將投資Coherent的SiC業(yè)務(wù) 發(fā)展SiC功率器件業(yè)務(wù)

三菱電機與Nexperia共同開啟硅化碳功率半導(dǎo)體開發(fā)

三菱電機SiC器件的發(fā)展歷程

評論