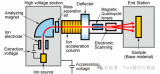

對于許多仍在使用旋轉輪的離子注入設備,大顆粒粒子可能掉落在晶圓表面,這如同一個高速導彈與建筑物的墻壁碰撞。在先進集成電路芯片制造中,晶圓必須經過15?20道離子注入過程,粒子導致成品率損失的效應是累計性的,所以必須降低污染粒子在每一道離子注入過程中的增加量。

利用激光掃描整個晶圓表面,并使用光感測器收集、轉換以及放大由粒子引起的散射信號,就可以檢測到晶圓表面的粒子。一般情況下,最小尺寸粒子的數量和位置將在離子注入前及注入后被測量出來。粒子總數的差稱為新增粒子。新增粒子的位置也將被記錄,所以它提供一個有效的工具以判斷粒子的來源。

粒子能經由磨損的移動零件機械地引入到半導體制造中,移動零件有氣閥和密封、夾鉗與裝載機器手臂。粒子也會通過工藝過程引入,例如砷、磷和銻的蒸氣將沿著射線再凝結,而且殘渣在真空泵抽真空過程中也會落到晶圓表面。高能離子濺射也是主要的粒子來源,從射線和阻擋器所濺射的鋁和碳也可能是新增粒子的來源。當晶圓破碎時,硅晶圓本身就可能引入粒子。光刻膠薄膜為易碎性物質,光刻技術中,不適當的邊緣球形物去除法(EBR)會將光刻膠殘留在晶圓邊緣。在晶圓的移除和處理過程中,機器人手臂和晶圓夾具的夾鉗將破壞邊緣的光刻膠,使其剝落而產生污染粒子。

離子注入機的改進和維護都有助于離子注入過程中降低新增粒子。利用統計的方法可以識別大部分的污染源并改善工藝控制。

元素污染

元素污染由摻雜物與其他元素的共同離子注入造成。帶電荷的鉬離子94MO++與氟化硼離子11BF2+有相同的荷質比(AMU/e=49),無法通過質譜儀將二者分開,所以94MO++可以隨著11BF2+的離子注入到硅晶圓造成重金屬污染,因此離子源不能使用含鑰的標準不銹鋼,通常使用如石墨和鉭等材料。

如果有極小的氣孔裂縫,氮氣可以進入離子源反應室內,"凡+離子與用在預先非晶態注入的硅離子”Si+有相同的荷質比。同樣,離子源反應室墻壁的釋氣過程也可能釋放出一氧化碳。當一氧化碳離子化時,也有相同的荷質比:AMU/e=28。

某些離子具有非常接近的荷質比,質譜儀的解析度不能將其分開。例如,75As+離子在錯非晶態注入中將污染74Ge+或76Ge+離子,30BF+離子也將污染31P+離子的注入過程。

其他的元素污染由射線管與晶圓夾具材料的濺射引起。例如,鋁和碳將導致這些離子注入進入晶圓中。鋁和碳在硅襯底中會引起元器件的性能惡化。

離子注入工藝評估

摻雜物的種類、結深與摻雜物濃度是離子注入工藝的最重要因素。摻雜物種類可以通過離子注入機的質譜儀決定,摻雜物濃度由離子束電流與注入時間的乘積決定。四點探針是離子注入監測中最常使用的測量工具,可以測量硅表面的薄片電阻。離子注入過程中,薄片電阻Rs由Rs=p/t定義。電阻系數p主要由摻雜物濃度決定,厚度方主要由摻雜結深決定,結深由摻雜物離子的能量決定。薄片電阻的測量可以提供有關摻雜物濃度的信息,因為結深可以由已知的離子能量、離子種類和襯底材料估計。

審核編輯:劉清

-

機器人

+關注

關注

211文章

28632瀏覽量

207979 -

質譜儀

+關注

關注

0文章

48瀏覽量

11052 -

集成電路芯片

+關注

關注

0文章

62瀏覽量

9575

原文標題:半導體行業(一百八十六)之離子注入工藝(十六)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

TRCX:摻雜過程分析

SiC的離子注入工藝及其注意事項

源漏離子注入工藝的制造流程

住友重工2025年擬推碳化硅離子注入機

SiC與GaN 功率器件中的離子注入技術挑戰

如何降低污染粒子在每一道離子注入過程中的增加量?

如何降低污染粒子在每一道離子注入過程中的增加量?

評論