武漢神動汽車電子電器股份有限公司(以下簡稱“武漢神動公司”)近3年技術改造投入資金累計已超過公司一年的總產值。近日,武漢神動公司董事長劉慧琳接受長江日報《在場》欄目專訪時表示,學習貫徹***總書記重要講話精神,手里沒有“金剛鉆”就做不好汽車傳感器這個“瓷器活”,要想有自己的糧食首先要種好自己家的地。

公司大門其貌不揚

慷慨投資技術裝備

汽車傳感器是汽車的神經末梢,感知傳遞溫度、濕度、壓力等信息,要求的精準度極高,可謂“差之毫厘,謬以千里”。世界汽車零部件巨頭憑借技術優(yōu)勢,長期占據著汽車傳感器市場。

近年來,我國汽車傳感器市場仍在高速增長,國產傳感器的突圍正在顯現,武漢神動公司就是其中的生動案例之一。

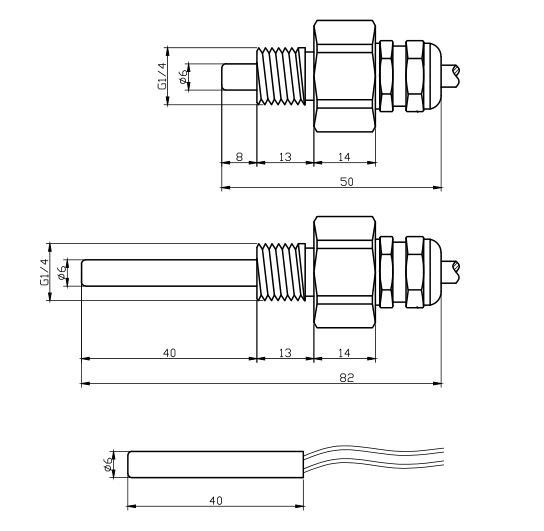

6月16日,長江日報記者在武漢神動公司壓力傳感器生產車間看到,一名工人在產線入口處放上原材料托盤,機械手抓取原材料上產線,另一名工人在產線出口處取走批量生產的傳感器產品。傳感器的關鍵核心零部件的生產全程“只見機器轉,不見手工動”。

這是我國首條實現全流程智能化生產的陶瓷傳感器生產線。此前,生產480支傳感器需要8人連續(xù)工作10小時;現在,10小時可生產2000支,僅有兩人看護機器運轉。

武漢神動公司副總經理王清海說,持續(xù)投入產線智能化升級,絕不僅僅是為了省人力、提產能,關鍵是產品精度從2%提升到了5‰,遠超行業(yè)標準。“產品在市場上的競爭力大幅提升,帶來公司業(yè)務的擴張。”

武漢神動公司的大門在武漢經開區(qū)人工智能產業(yè)園里并不顯眼,但是,對于投資關鍵生產設備和技術研發(fā),該公司極為慷慨,每年都是數千萬元。

陶瓷電容芯片生產線是武漢神動公司自主研發(fā)的國內首臺套設備。8位工程師歷時一年研發(fā),實現了陶瓷傳感器的生產工藝在一條產線上全自動完成,一舉填補了行業(yè)空白。

一條產線能夠生產70多款不同類型高溫傳感器,交付周期從7天縮短到兩天半。記者在武漢神動公司高溫傳感器生產車間里看到,生產線的零件竟然是用磁懸浮軌道傳送的。“磁懸浮軌道的投入雖然更大,但穩(wěn)定性更高、速度更快,產品品質得到大幅提升。”現場工作人員介紹,根據預定程序,零件可以在軌道任意節(jié)點停靠,更加靈活。

看好行業(yè)未來

新廠開工一年后建成

全廠員工121名,研發(fā)人員41名,產線工人27名,從武漢神動公司人員結構就可看出競爭力的源泉。經過新一輪技術改造后,該公司目前滿產可達8億元產能。“企業(yè)轉型升級必須要有好產品,要有好產品就必須要有好技術和裝備。我們公司的王牌就是做出行業(yè)領先的好產品。”劉慧琳說。

武漢神動公司近年來產值沒有大幅增長,但仍然大幅增加產線投資,提升技術實力。為何逆勢追加投資?劉慧琳直言不諱,中國汽車傳感器前裝市場一直由國外企業(yè)主導,近年來才有國內極少數企業(yè)在局部實現突破,智能汽車時代的到來也是傳感器需求倍增的開始。武漢神動公司在技術領域追加投資,就是堅定看好行業(yè)的發(fā)展。

“機會總是留給有準備的人。”這句老話在武漢神動公司再次得到驗證。投資技術帶來的不僅是效益,武漢神動公司生產的傳感器已覆蓋我國80%的商用汽車。近年來,由于對技術和裝備的大力投入,該公司生產的傳感器得以進入比亞迪等多家國產乘用車采購體系。

市場規(guī)模足夠大,并且在高速增長,這給了國產傳感器崛起的空間。劉慧琳說,汽車產業(yè)是工業(yè)技術的集大成者,進入門檻高,而傳感器更是汽車產業(yè)鏈里的“高精尖”,國內傳感器生產企業(yè)都在加大投入,搶抓我國汽車傳感器崛起的機遇。

“國產傳感器出現之前,市場定價權被國外企業(yè)主導。國內企業(yè)進入市場后,現在的價格幾乎透明。”劉慧琳說,傳感器是智能駕駛的底層,以前一輛燃油乘用車有100多個傳感器,現在以智能駕駛為主打的新能源汽車用到的傳感器超過300個。我國智能駕駛要實現自主安全可控,汽車傳感器自主研發(fā)和生產是基礎。

對技術的鍥而不舍讓武漢神動公司早在兩年前就成為國家級專精特新“小巨人”企業(yè)。目前,在武漢經開區(qū),武漢神動公司的新工廠已開工,一年后可建成。

審核編輯黃宇

-

汽車傳感器

+關注

關注

3文章

195瀏覽量

20750

發(fā)布評論請先 登錄

相關推薦

汽車發(fā)動機傳感器焊接加工采用激光焊錫技術

汽車傳感器的功能與種類

光電式傳感器在汽車上的應用

磁電式傳感器在汽車上的應用

在汽車 HMI 應用中使用霍爾效應傳感器和電感式傳感器應用說明

聚焦應用于汽車上的八大傳感器

新能源汽車傳感器有哪些(汽車電流傳感器的作用)

國內最大!武漢這一傳感器工廠投產,核心芯片自主研發(fā)

鼠害監(jiān)測設備(傳感器技術)

汽車傳感器測試解決方案

武漢大學1052頁PPT帶你全面了解傳感器技術(史上最全!)

武漢神動:慷慨投資設備和技術,“煉好”汽車傳感器的“瓷器活”

武漢神動:慷慨投資設備和技術,“煉好”汽車傳感器的“瓷器活”

評論