背景

在數字化的大背景下,電池結構的數字化建模和管控成為研究熱點。過去二十年中,層析成像工具的快速發展為研究人員提供了常規表征電池電極微結構的工具。鋰離子電池材料的電化學和機械性能很大程度上取決于其三維微觀結構特性,了解隨機微觀結構的定量影響對于預測材料特性和指導合成過程以及結構設計至關重要。

1、電池微結構三維觀測

鋰離子電池內的三維結構對性能有重要影響。孔相結構會影響液體電解質中鋰離子的電導率和擴散率,從而限制電池的充電和放電時間[1]。顆粒大小和形狀決定了活性材料的表面積,從而決定了交換電流,這給出了適用的電流倍率上限[2]。活性顆粒的細長形狀和寬尺寸分布不僅影響鋰離子傳輸,而且導致顆粒之間和沿厚度方向的電流分布不均勻和鋰化不均勻[3]。結構還影響系統的機械響應,并結合材料的彈性特性材料,決定了材料在電荷相關的粒子膨脹和收縮過程中如何變形或斷裂[4]。結構特性的異質性導致局部電流負載分布不均,并導致電池退化和老化[5]。因此,結構的準確表示對于確定限制性能的特征和深入了解可能的設計改進至關重要。

捕獲電池結構的挑戰在于組成材料的異質性,以及它們不同的長度尺度和形態。活性材料顆粒的尺寸通常在數百納米到數十微米之間,而導電添加劑和聚合物粘合劑的特征尺寸為數十納米。電池微觀結構觀測的理想情況是,在一系列時間和空間分辨率以及相關操作環境中以無損方式捕獲化學、機械、晶體學和形態學細節。這些跨多個長度尺度的技術使用X射線、電子、中子和離子束,以及光學、紅外和其他波長的光來探測電池運行期間的化學異質性和動力學。顯微成像技術包括X射線計算機斷層掃描(X-ray computed tomography,XCT)、聚焦離子束 (focused ion beam,FIB)-掃描電子顯微鏡 (scanning electron microscopy,SEM)、TOF-SIMS和基于同步加速器的技術已被用于研究鋰離子電池的形態特征,可以通過基于斷層掃描重建的材料建模來輔助數據揭示真實的微觀結構。微觀結構識別后,幾何信息可應用于多尺度模型,揭示鋰的擴散和降解機制[6]。

2、常用的三維成像方法

目前,最常用的是XCT和FIB-SEM。

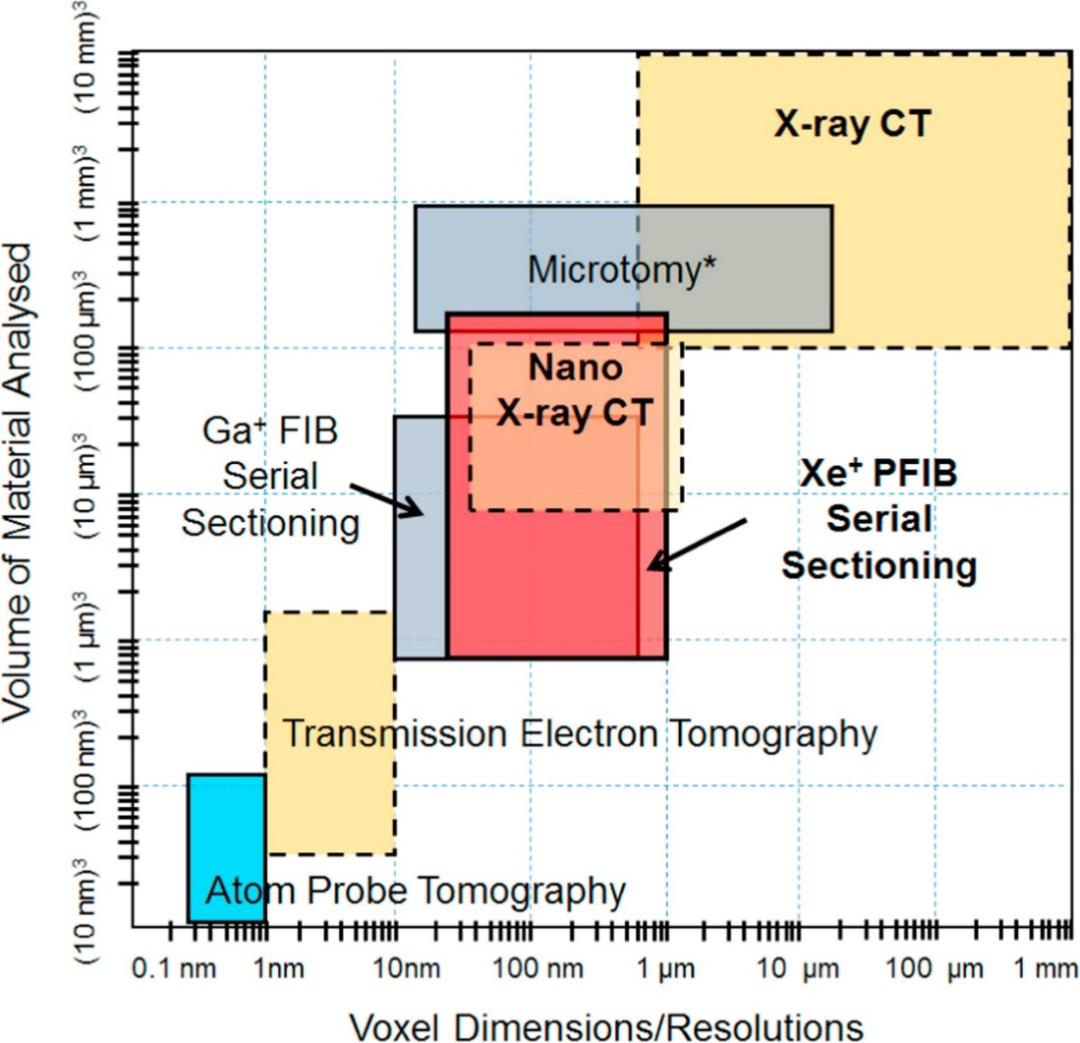

圖1 材料科學的3D成像方法

(用虛線表示的非破壞性方法;* - 僅適用于軟材料)[7]

(1)X射線計算機斷層掃描(X-ray computed tomography,XCT)

近年來,基于X射線的斷層掃描分析由于其無損表征電池材料和設備的能力,在鋰離子電池研究中受到廣泛關注[8,9]。XCT能夠提供從毫米到數十納米的體素大小的一系列分辨率,并且可以進行非破壞性的原位或操作研究,以監測內部電極結構隨時間的變化[10]。XCT在單體層面能夠研究宏觀設計參數和缺陷,在微觀結構上可以表征電極微觀結構,將電極結構異質性及隔膜孔隙率、迂曲度、平均孔徑與性能相關聯[11,12]。

盡管 XCT 具有強大的功能,但它通常無法在由具有顯著不同X射線衰減特性的材料制成的復合樣品中可視化低X射線衰減的材料。由于活性顆粒的X射線衰減相對較高,XCT使CBD與孔隙相難以區分。

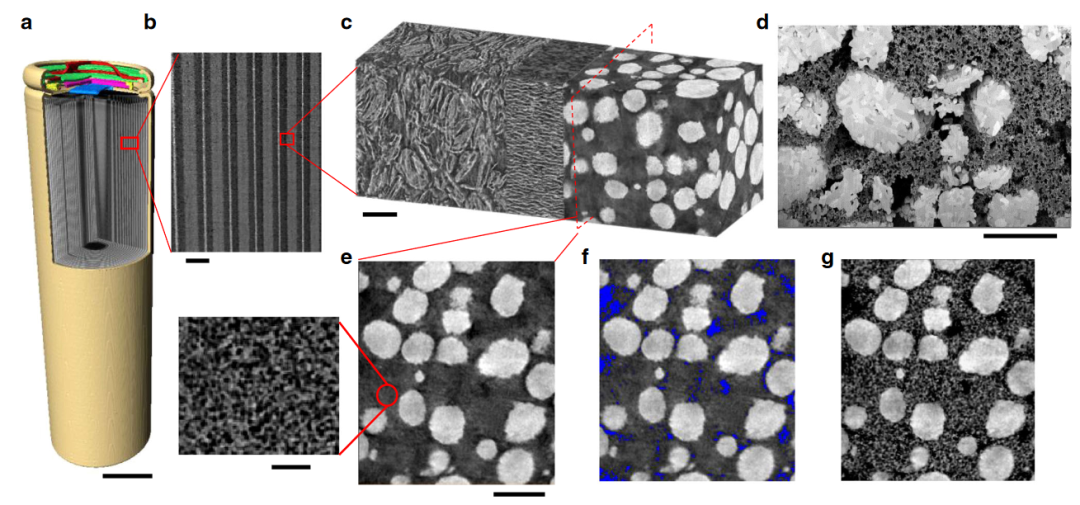

X射線微計算機斷層掃描 (micro-CT):顯示了電池蓋中的輔助組件和單體的內部結構,體素尺寸為12.9μm。(圖2a)

X射線納米計算機斷層掃描(nano-CT):捕獲通過刮刀涂層法分別制備的層狀單體的3D微觀結構細節,從左到右分別是石墨負極、聚烯烴隔膜和NMC正極的顆粒形狀、取向和孔徑方面的不同形態。(圖2c)

圖2:LiB的層次結構[3]

正極:

正極需要分割活性顆粒、CBD和孔隙。

問題:XCT不能區分CBD和孔隙(圖2e,體素分辨率126nm),因為兩者都具有納米特征,且碳和孔隙的X射線衰減系數都較低;另外,NMC顆粒高度吸收X射線,進一步降低了CBD對比度水平。

解決方案:二次X射線納米CT掃描具有更高體素分辨率(63nm)的獨立CBD樣品(沒有NMC顆粒),基于增強的信噪比和更好的空間分辨率和對比度來識別微孔[3,13]。復合得到的圖像(圖2g)與SEM圖像(圖2d)的孔隙率和孔徑分布對應關系良好。也可以使用機器學習方法進行分割[14]。

應用:原位X射線CT可以研究壓延過程中電池電極的微觀結構演變,探究顆粒尺寸對電極結構穩定性的影響以及孔隙率和和電極厚度對性能的影響,揭示孔隙率和迂曲度隨增量壓延步驟的變化[3];研究電池老化,檢測正極顆粒開裂和集流體腐蝕[15];建模預測由于循環電壓窗口擴大而導致的顆粒開裂增加[16];研究CBD含量和孔隙率對有效傳輸特性的影響[11]。

負極:

負極需分割石墨顆粒、硅顆粒、CBD和孔隙。

問題:在正極,Li(Ni,Mn,Co)O2等活性材料的顆粒尺寸在1-10μm,并且含有過渡金屬元素,在基于吸收的成像過程中提供良好的對比度,因此可以可靠地識別顆粒;而在負極,石墨活性顆粒(商用負極石墨占了很大一部分),沒有這種對比度,可能導致分割中的很大誤差。

解決方案:多模態成像,高分辨率的ptychographic XCT與分辨率較低但對比度較高的透射XCT顯微鏡相結合,獲得石墨-硅復合負極的3D重建[17]。也可以通過深度學習實現更準確的分割[10]。

應用:對活性顆粒的表面進行定量分析,對分割結構進行電化學模擬,研究顆粒嵌入對局部電荷狀態異質性的影響[17];研究電池老化,對導致老化負極孔隙率降低的有機殘留物和沉積物進行量化和可視化[15]。

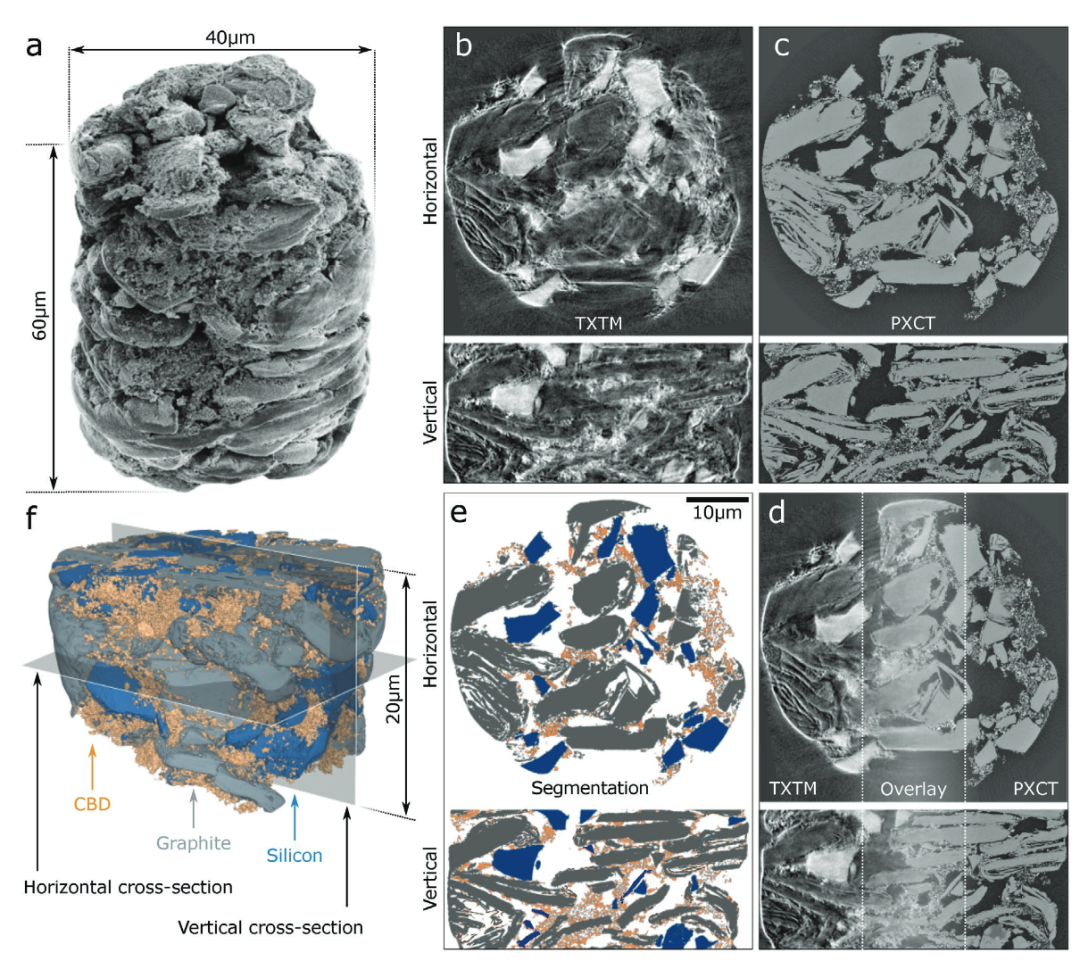

圖3 a)用于疊印XCT和透射X射線斷層掃描顯微鏡的激光銑削樣品的掃描電子顯微鏡圖像。 b)透射X射線斷層顯微術和 c)疊層 X 射線計算機斷層掃描數據的橫截面。 d)兩個數據集的疊加,e)多相分割顯示灰色的石墨顆粒、藍色的硅顆粒和橙色的CBD。 f)相同的顏色代碼用于電極的3D表示。

隔膜:

孔隙率和迂曲度是表征與鋰離子通過隔膜傳輸相關的隔膜性能的重要參數,分割隔膜微結構能夠用于表征鋰離子電池隔膜的幾何特性。

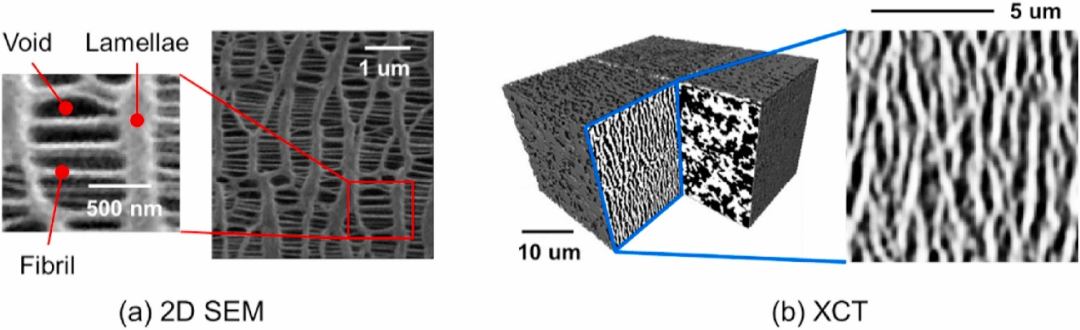

問題:納米級XCT(~100 nm)分辨率相對較低的限制,聚合物隔膜的原纖維 (< 100 nm) 無法在基于圖像的模型中捕獲。

解決方案:將原纖維添加到基于圖像的模型中,使用實驗應力-應變曲線和從SEM獲得的圖像進行驗證[19]。也可以將FIB-SEM 信息與XCT數據相結合[18]。

應用:分析確定鋰離子電池隔膜在壓縮狀態下的孔隙率和曲折度之間的關系,用于分析變形隔膜的鋰離子電池的性能[19];分析隔膜的傳輸特性[18]。

圖4:隔膜SEM與XCT[18]

(2)FIB-SEM與PFIB-SEM

XCT在空間分辨率和成像對比度方面受到限制,無法區分碳粘合劑結構域(CBD)和孔隙。聚焦離子束掃描電子顯微鏡(FIB-SEM)是一種將用于材料加工的離子束和用于成像的電子柱相結合的分析方法,支持具有納米空間分辨率的2D和3D成像[7],具有分辨所有三相(活性顆粒、CBD 和孔隙)的能力。傳統的Ga+ FIB-SEM已廣泛用于電池材料,包括界面/相間表征、3D量化和基于計算模擬的分析。

但是FIB-SEM的采集時間很長,需要在有限視野和高分辨率之間權衡,并且具有破壞性,因此,在微觀結構3D重構方面不像XCT那樣常用。盡管如此,FIB-SEM提供了一種替代探針,通常具有不同的對比度生成機制和更高的空間分辨率,能夠對非破壞性3D成像技術識別的體積進行特定位置的提取,以進行后續更高分辨率的檢查。目前FIB-SEM通常用于正極的三維表征,指導電極設計。

因為厚電極的降解過程與不同長度尺度下的結構和化學復雜性密切相關。在評估厚電極中不同成分(包括孔隙、活性材料、碳添加劑和粘合劑)的復雜形態和互連性質時,需要進行完整的3D表征。有關厚電極的詳細3D結構和化學信息對于量化和模擬不均勻性也至關重要[20]。FIB只能探測數十微米的深度和體積,研究厚電極需要一種具有FIB特定位置精度但能夠連續切片更大的體積的工具。等離子Xe+ FIB能夠銑削數百微米長度的材料。

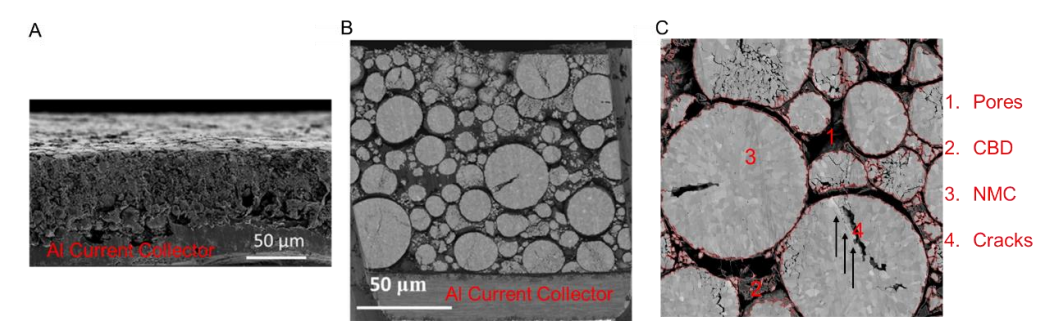

圖5 (A) NMC811厚電極的SEM橫截面圖像。(B) PFIB大體積連續段的厚電極。(C) 用PFIB-SEM數據計算的組件分割。

新興的等離子體FIB-SEM(PFIB-SEM)技術最近被開發出來。與Ga+相比,等離子的離子源更寬但準直,使得在μA范圍內實現電流成為可能[21]。由于通過比Ga+系統快40倍的研磨速率訪問具有代表性的2D區域和3D體積[20],PFIB-SEM技術有望在電池材料表征方面發揮巨大潛力。此外,PFIB-SEM可通過非反應離子源(Xe+和Ar+)在先進電池系統上進行無Ga+樣品制備。

應用:用于研究NMC811衰減機制,觀察顆粒開裂,評估活性顆粒中裂紋的影響[22];研究顆粒和CBD之間的接觸損失與電池單體衰減的相關性,量化循環引起的CBD脫離[23],電子和離子傳輸網絡在厚正極性能劣化中的作用[20];研究CBD體積分數及其形態對電極傳輸特性的影響[11]。

審核編輯:湯梓紅

-

鋰離子電池

+關注

關注

85文章

3254瀏覽量

77864 -

三維成像

+關注

關注

0文章

35瀏覽量

11123 -

電池

+關注

關注

84文章

10672瀏覽量

130831

發布評論請先 登錄

相關推薦

三維快速建模技術與三維掃描建模的應用

三維立體成像X射線顯微鏡在元器件失效分析中的應用

SMARTSCAN三維掃描儀電子產品配件三維掃描服務

機載下視圓周SAR三維BP成像

SAR微波視覺三維成像新進展

微透鏡陣列成像原理 微結構陣列透鏡類型及優勢

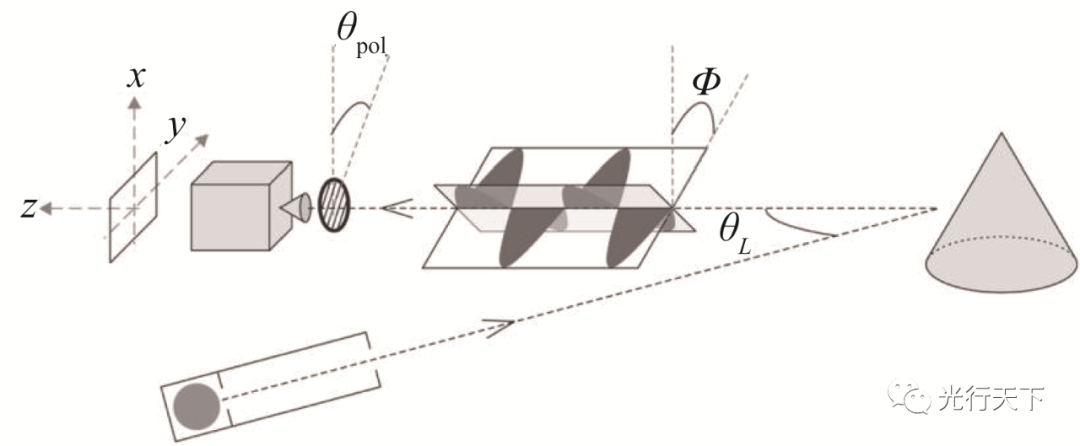

偏振三維成像技術的原理和研究進展

流場調控導熱微結構取向:三維堆疊芯片高效散熱新方案

電池微結構三維成像方法簡介

電池微結構三維成像方法簡介

評論