LED是一種直接將電能轉換為可見光和輻射能的發光器件,具有耗電量小、發光效率高、體積小等優點,目前已經逐漸成為了一種新型高效節能產品,并且被廣泛應用于顯示、照明、背光等諸多領域。近年來,隨著LED技術的不斷進步,其發光效率也有了顯著的提升,現有的藍光LED系統效率可以達到60%,而白光LED的光效已經超過150lm/W,這些特點都使得LED受到越來越多的關注。

盡管LED理論壽命可達50kh以上,但由于各種因素的限制,實際應用時LED通常無法達到如此之高的理論壽命,過早地發生故障,極大地妨礙LED這種新型節能型產品向前發展。為解決這一難題,許多學者進行了相關的研究并得出一些有意義的結論。

1、案例背景:

LED加電不亮,手輕壓可正常發光。

2、分析過程

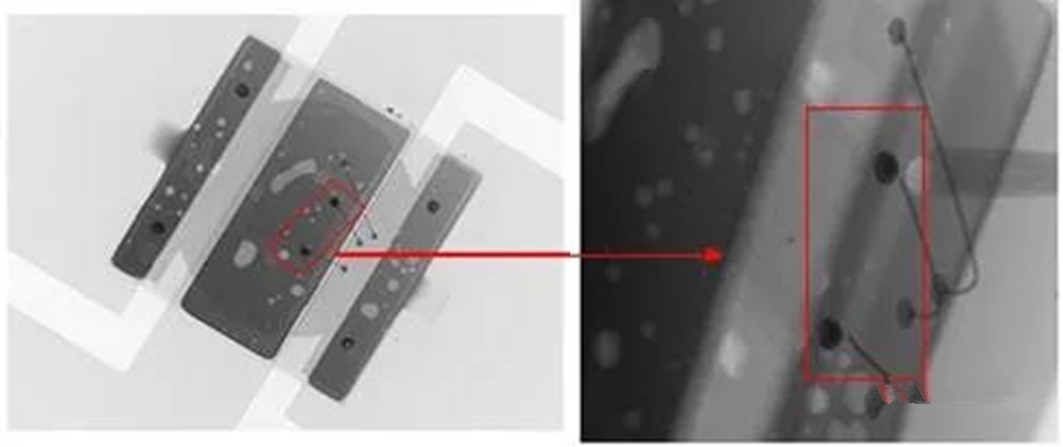

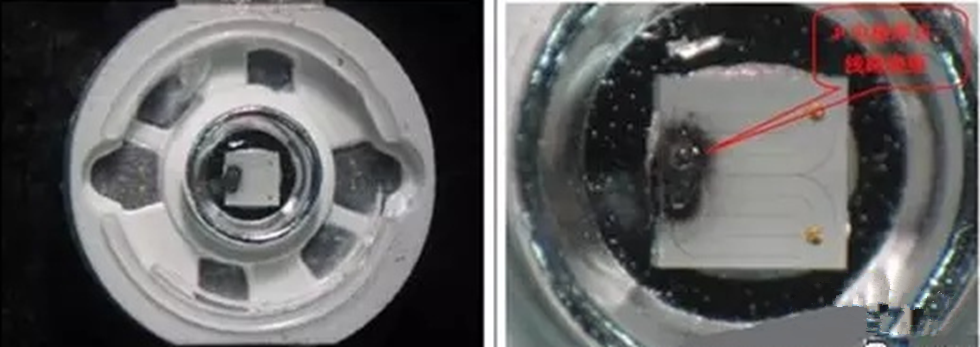

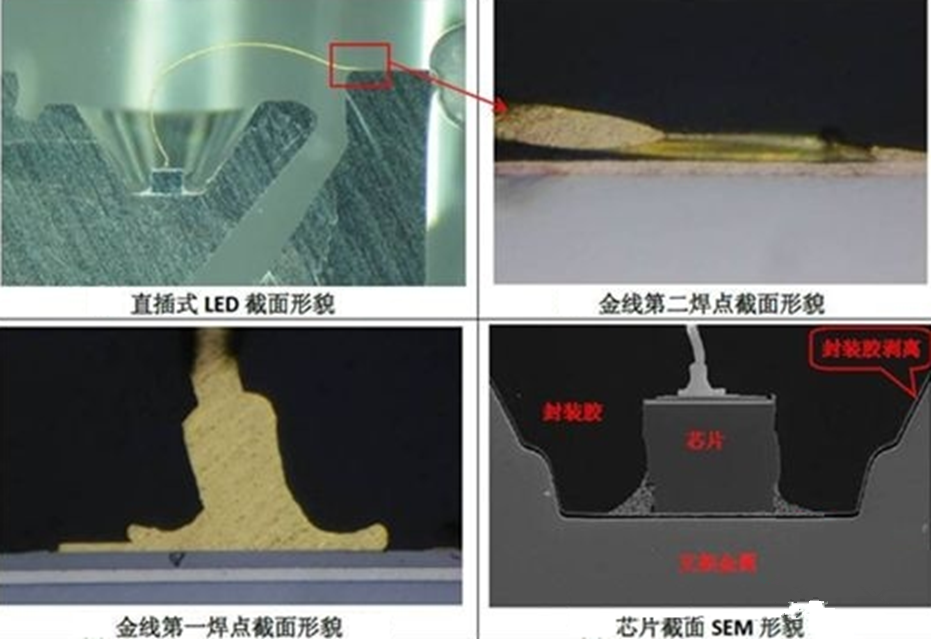

X射線透視可明顯發現NG樣品上的兩根連接在LED內部大晶片上的綁定線在綁定點端頭部分有明顯斷裂,內部連接負極的一端綁定良好。正常樣品則未見任何異常。

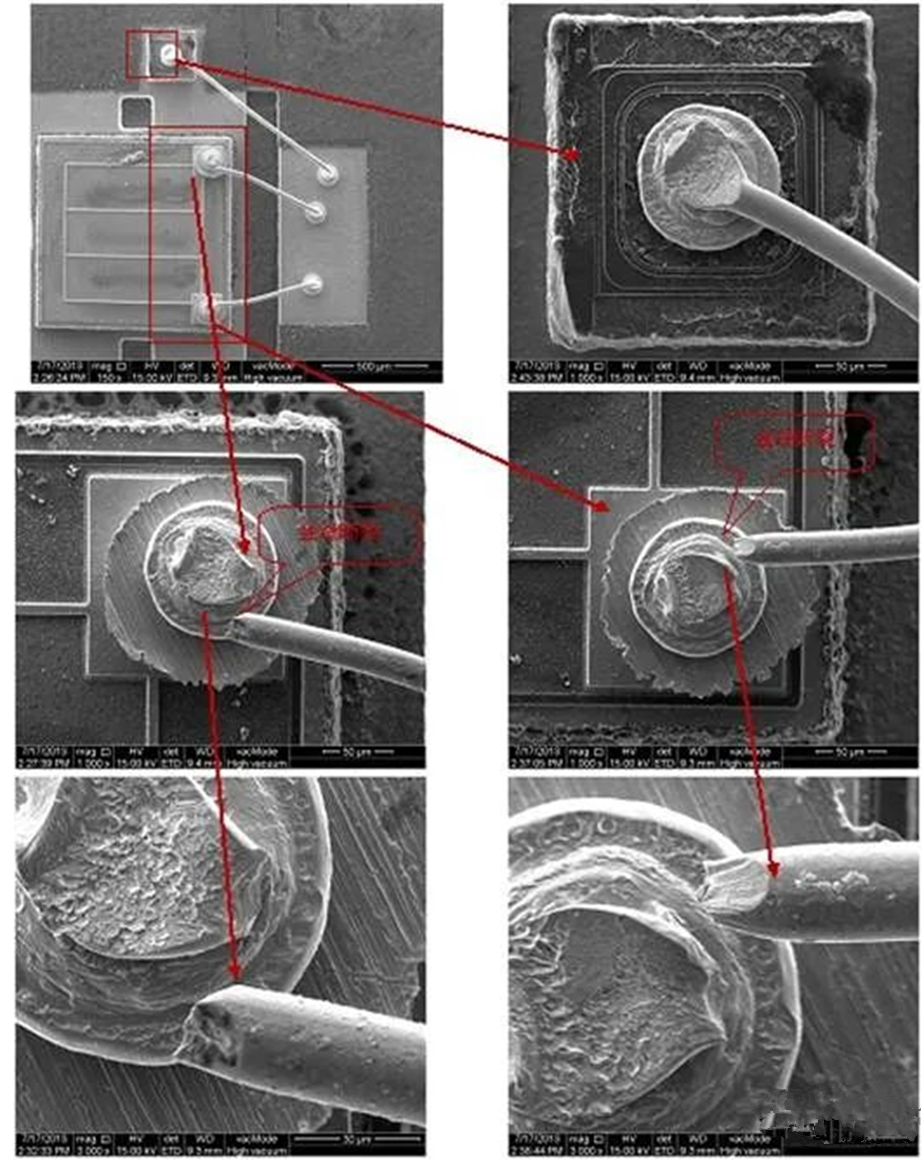

采用化學方法對LED燈表面封裝膠體進行腐蝕,并通過電子顯微鏡對內部結構進行觀察,可以清楚地發現芯片內與正極相連的兩根金線端頭部位發生了顯著的機械應力破裂,斷口上出現頸縮和金屬機械拉尖。破裂的部位都位于綁定頸部的部位,且綁定點的部位綁定效果較好。剖面觀察沒有發現LED半球形封膠體存在明顯裂紋和氣孔等封裝缺陷。

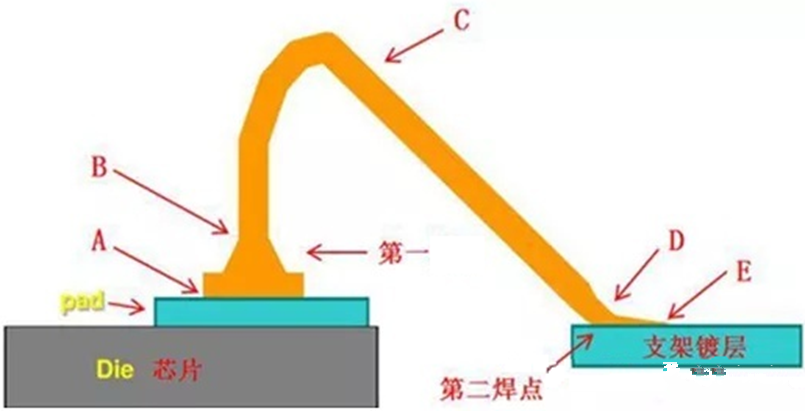

根據LED打開后內部結構,樣品與普通LED封裝不同,晶片正極綁定點是帶有尾翼的第二綁定點(通常第二個綁定點在晶片封裝時強度較弱,容易出現破裂等異常情況),并且在框架負極處綁定點相反是球型中的第一個綁定點。出現機械斷裂的恰恰是帶有尾翼的第二綁定點部位,這個部位在立體空間中比負極第一綁定點高,受外界機械應力作用較大。

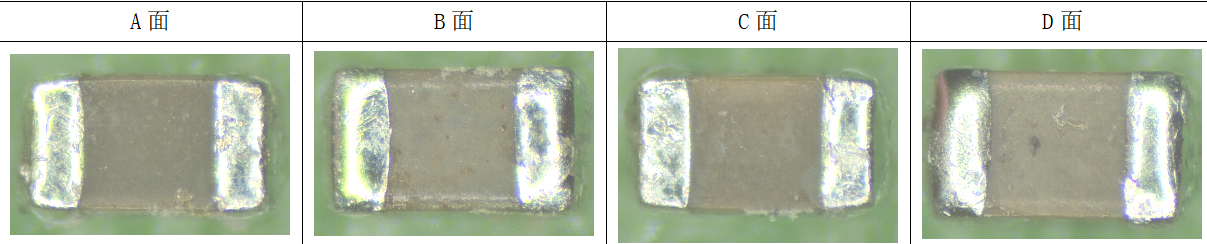

A點,芯片電極與金球結合處;

B點,金球與金線結合處即球頸處;

C點,焊線線弧所在范圍;

D點,支架二焊點與金線結合處;

E點,支架二焊點與支架鍍層結合處。

3、失效模式

1.晶片失效

晶片失效是指晶片本身失效或其它原因造成晶片失效。造成這種失效的原因往往有很多種,晶片裂紋是由于鍵合工藝條件不合適,造成較大的應力,隨著熱量積累所產生的熱機械應力也隨之加強,導致晶片產生微裂紋,工作時注入的電流會進一步加劇微裂紋使之不斷擴大,直至完全失效。二是若芯片有源區原來已有損壞,則將使加電時逐步劣化至故障,同樣使燈具運行時產生嚴重的光衰至不亮。再者如果晶片粘結工藝不佳,使用時將使晶片粘結層與粘結面徹底分離,使試樣開路失效,這同樣會使LED使用時出現“死燈”的情況。晶片粘結工藝差的原因可能是所用銀漿(絕緣膠)已過期或暴露時間太長,銀漿(絕緣膠)用量太少,固化時間太長,固晶基面受到污染。

2.封裝失效

封裝失效是指封裝設計或生產工藝不當導致器件失效。封裝所用的環氧樹脂材料,在使用過程中會發生劣化問題,致使LED的壽命降低。這種劣化問題包括光透過率、折射率、膨脹系數、硬度、透水性、透氣性、填料性能等,其中尤以光透過率最為重要。一些研究顯示,光波長愈短,光透過率惡化愈嚴重,但對綠光上方波長(即大于560nm)的影響則不大。Lumileds2003年曾公布過功率LED白光器件和φ5白光器件的壽命實驗曲線,19kh后,用硅樹脂封裝的功率器件,光通量仍然能保持最初的80%。而環氧樹脂包裝對比曲線顯示6kh以后光通量維持率只有50%。證明了當芯片發光效率不變時,芯片附近環氧樹脂顯著轉變為黃色,隨后轉變為褐色。這一顯著退化過程主要是光照和溫升導致環氧樹脂光透過率惡化所致。同時,當藍光刺激黃色熒光粉發白光時,LED封裝透鏡褐變對反射性有影響,并使發藍光不足以刺激黃色熒光粉使光效及光譜分布產生變化。

對于封裝而言,還有一個影響LED壽命的重要因素就是腐蝕。在LED使用中,一般引起腐蝕的主要原因是水汽滲入了封裝材料內部,導致引線變質、PCB銅線銹蝕;有時,隨水汽引入的可動導電離子會駐留在芯片表面,從而造成漏電。此外,封裝質量不好的器件,在其封裝體內部會有大量的殘留氣泡,這些殘留的氣泡同樣也會造成器件的腐蝕。

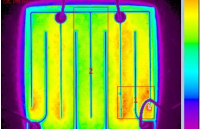

3.熱過應力失效

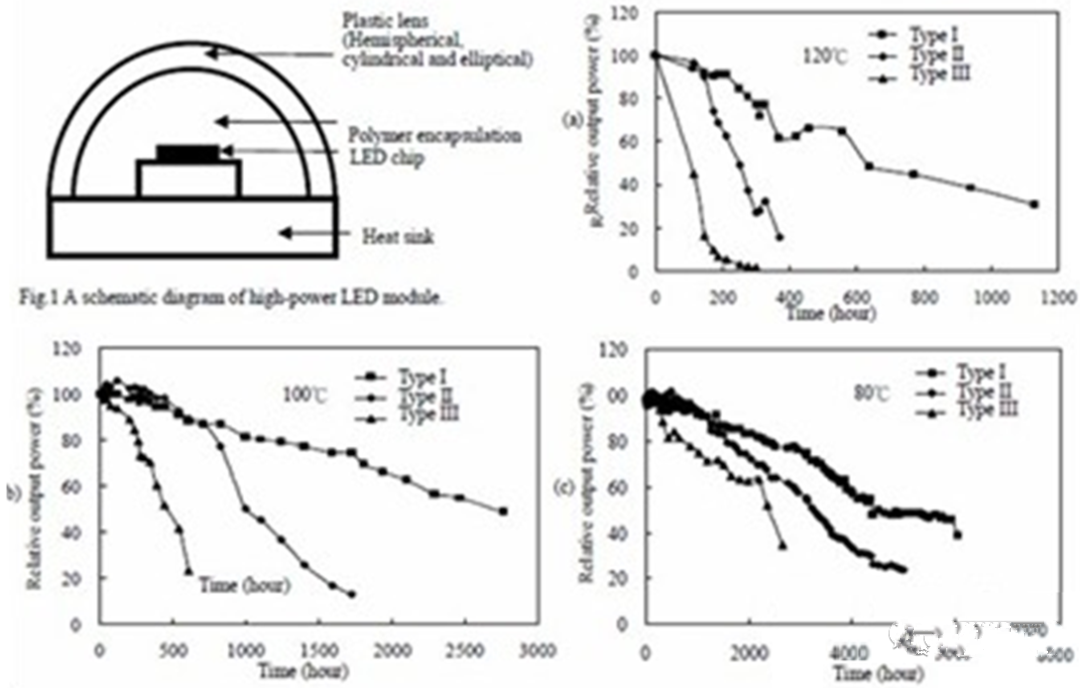

溫度一直是影響LED光學性質的重要因素,而在研究LED失效模式的時候,國內外學者考慮到將工作環境溫度作為加速應力,來進行LED加速壽命實驗。這是因為在LED系統熱阻不變的前提下,封裝引腳焊接點的溫度升高,則結溫也會隨之升高,從而導致LED提前失效。高功率LED的模型結構圖以及在工作環境溫度分別為(a)120℃、(b)100℃和(c)80℃下輻射功率和加速時間的關系圖如下。

在對不同廠商所提供的LED樣品進行加速壽命實驗,該實驗將LED樣品分別置于80、100、120°C下,使用3.2V電壓驅動,并規定了當試樣光功率降至起始值50%時即被判定無效。上圖中試驗結果表明,高功率LED壽命隨加速壽命試驗溫度和加速時間延長而降低。加速壽命試驗中LED結溫的提高將使環氧樹脂材料產生異變,進而使系統熱阻增大,使芯片和封裝受熱表面劣化并最終造成封裝失效。

4.電過應力失效

LED如果遭受過電流(EOS)或靜電沖擊(ESD)等因素的影響,均可能導致晶片開路而形成電過應力故障。如GaN為寬禁帶材料、電阻率大。若采用這種晶片,由于靜電引起的感生電荷在制造過程中不容易消失,當積累到相當程度后,就能產生較高靜電電壓,一旦該電壓超出材料承受能力時,將出現擊穿現象和放電現象,使器件出現故障。

5.鍵合失效

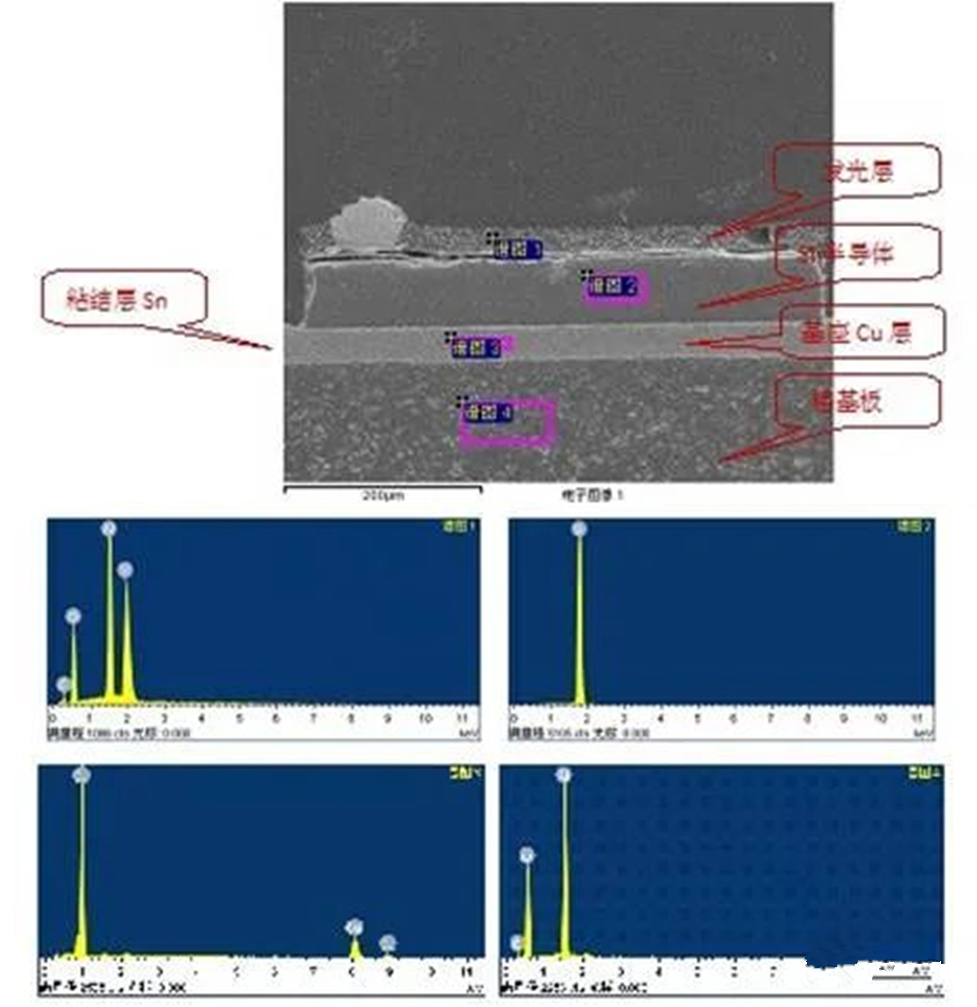

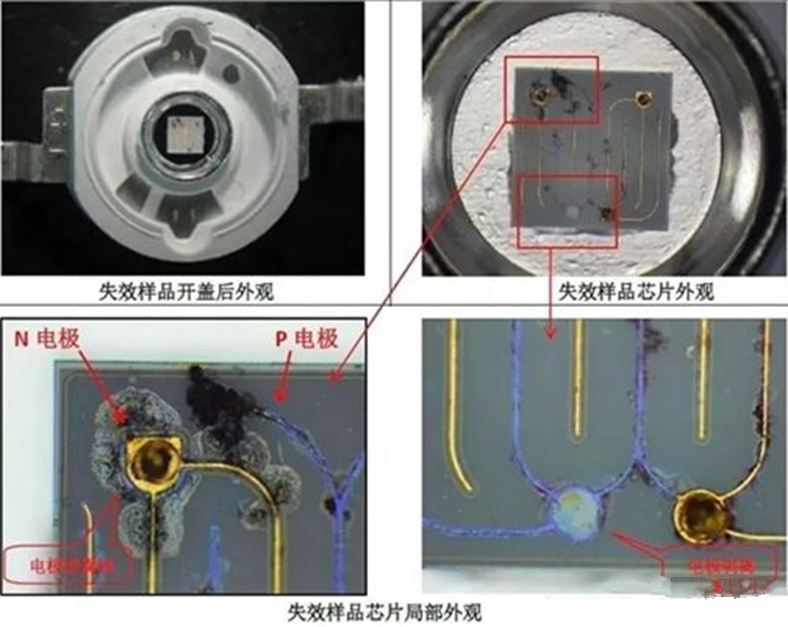

LED制造過程中鍵合條件不當,若鍵合力過大將會壓傷晶片,反之則會造成器件的鍵合強度不足,使得器件容易脫松,或完全未形成良好的鍵合界面。對某些使用垂直芯片LED燈珠而言,固晶層底部從支架鍍層上剝落是較普遍失效原因。下圖故障樣本是直插式LED燈珠在使用中死燈現象,不良率1.5%。失效樣品的截面檢查表明金線焊點都完好無損。但是發現固晶層從支架鍍層上被徹底剝脫,同時封裝膠從支架杯壁處被剝脫。

由以上觀察到的現象可以判定,造成燈珠失效的原因是封裝膠水與支架界面間出現剝離現象,剝離程度和區域隨著使用過程加劇而擴展,進一步造成固晶膠與支架剝離,最終導致樣品出現失效。也可能是封裝膠水粘接性不良造成封裝膠水與支架界面間出現分層。

6.機械應力失效

LED在SMT工藝流轉、測試或運輸中,外部的夾具、模具或其它硬質的材料撞擊LED燈封裝體,導致其內部結構瞬間移位拉斷內部綁定線。這類失效發現在較軟封裝體的幾率較大。

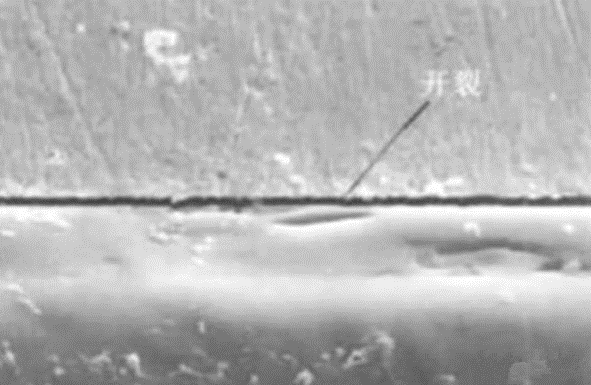

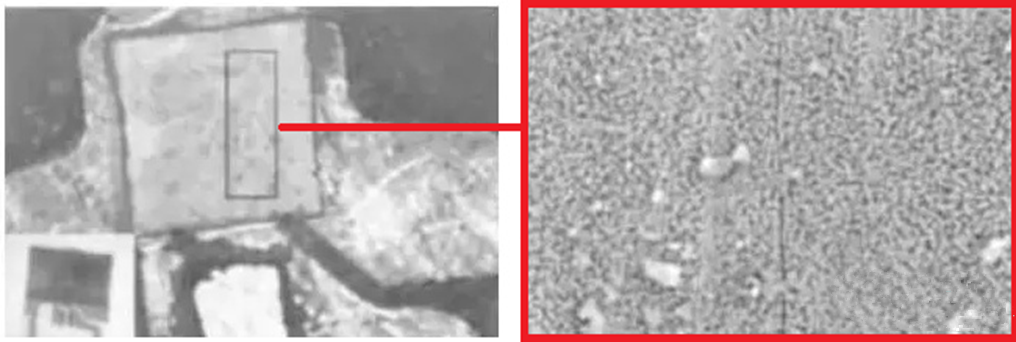

LED芯片成分有InGaN, AlInGaP和ZnSe等半導體材料,這些材料往往比Si芯片更薄、更脆。若封裝設計不當,導致內部存在殘存應力,這些應力的存在就可能導致器件芯片開裂、功能退化等可靠性問題。下圖分析的案例也是LED樣品上板后出現大批量的失效。對LED樣品進行失效分析發現所有發光二極管的芯片都存在有裂紋,并且裂紋位置相同,都位于芯片的右邊區域,即靠近陽極引出片右邊緣。裂紋貫穿PN結,裂紋處PN耐壓嚴重下降,而且,在潮濕的環境下,PN結處裂紋漏電增大。裂紋的產生與機械應力有關。

根據樣品的失效信息,結合芯片的襯底結構,芯片的電連接方式(凸點采用倒裝焊接而不是一般金絲焊接),分析了LED芯片開裂的原因是機械應力在LED芯片的兩電極之間形成了相對的剪切力,并提出了相應的解決措施,通過凸點對LED芯片直接施加作用力,使薄而脆性大的LED芯片產生力裂縫。機械應力和熱變應力有一定關系。

4、改善措施:

通過對以上所介紹的LED主要失效模式的分析,可以從中獲悉改善LED在實際使用壽命的技術方法。

1.散熱技術

散熱技術一直以來都是LED應用中的重要組成部分,若LED器件不能及時散熱則芯片結溫將會嚴重上升,進而發光效率大幅降低,可靠性(如壽命、色移等)也會變差。在這同時高溫高熱會導致LED封裝結構內出現機械應力并可能會進一步導致一系列可靠性問題。所以在制作過程中,可選用導熱性良好的底座并使LED散熱面積盡量大以提高器件散熱性能。

2.防靜電技術

以GaN作為芯片的LED,在使用中存在的一個很大問題就是靜電效應,如果不處理好這一問題,就會嚴重影響到器件的壽命。因此,在LED設計時,要充分考慮到防靜電的設計,以避免器件因為高靜電電壓造成擊穿等失效現象。

3.封裝技術

封裝用環氧樹脂材料由于光照和溫升等原因導致其光透過率惡化,使用過程中呈現原來透明環氧樹脂材料褐變現象,從而影響了器件原有光譜功率分布。所以,當LED封裝完成后,應嚴格控制固化溫度,以免封裝完成后,已導致環氧樹脂過早老化。另一方面為避免器件出現腐蝕現象,選用透明性良好的封裝材料時,應注意注塑時盡可能將材料內氣泡排出,為了減少水氣的殘留和減少器件被腐蝕的可能性。

4.優化制造工藝

LED在制造過程中需具備適當的鍵合條件,如果鍵合過度大將芯片將被壓傷,反之將導致器件鍵合強度不夠,使器件易脫松。所以在確保器件鍵合強度前提下,必須盡可能地減小鍵合過程中對芯片的破壞,從而實現鍵合工藝優化。在粘接芯片過程中,需要將溫度控制在適當范圍內,使焊料滿足密實、不產生空洞、殘余應力低的技術要求。

5.合理篩選

LED出廠之前,可加入一個篩選工藝,即通過對部分樣品的合理老化篩選試驗來排除部分有提前失效可能性的設備,從而減少LED實際應用時提前失效。

5、案例結論

造成失效試樣LED加電未點亮、手輕壓即可正常點亮(開路)的主要原因為NG試樣在外界機械應力作用下內部晶片第二綁定點機械應力破裂。

-

led

+關注

關注

242文章

23347瀏覽量

662387 -

照明

+關注

關注

11文章

1523瀏覽量

131500

發布評論請先 登錄

相關推薦

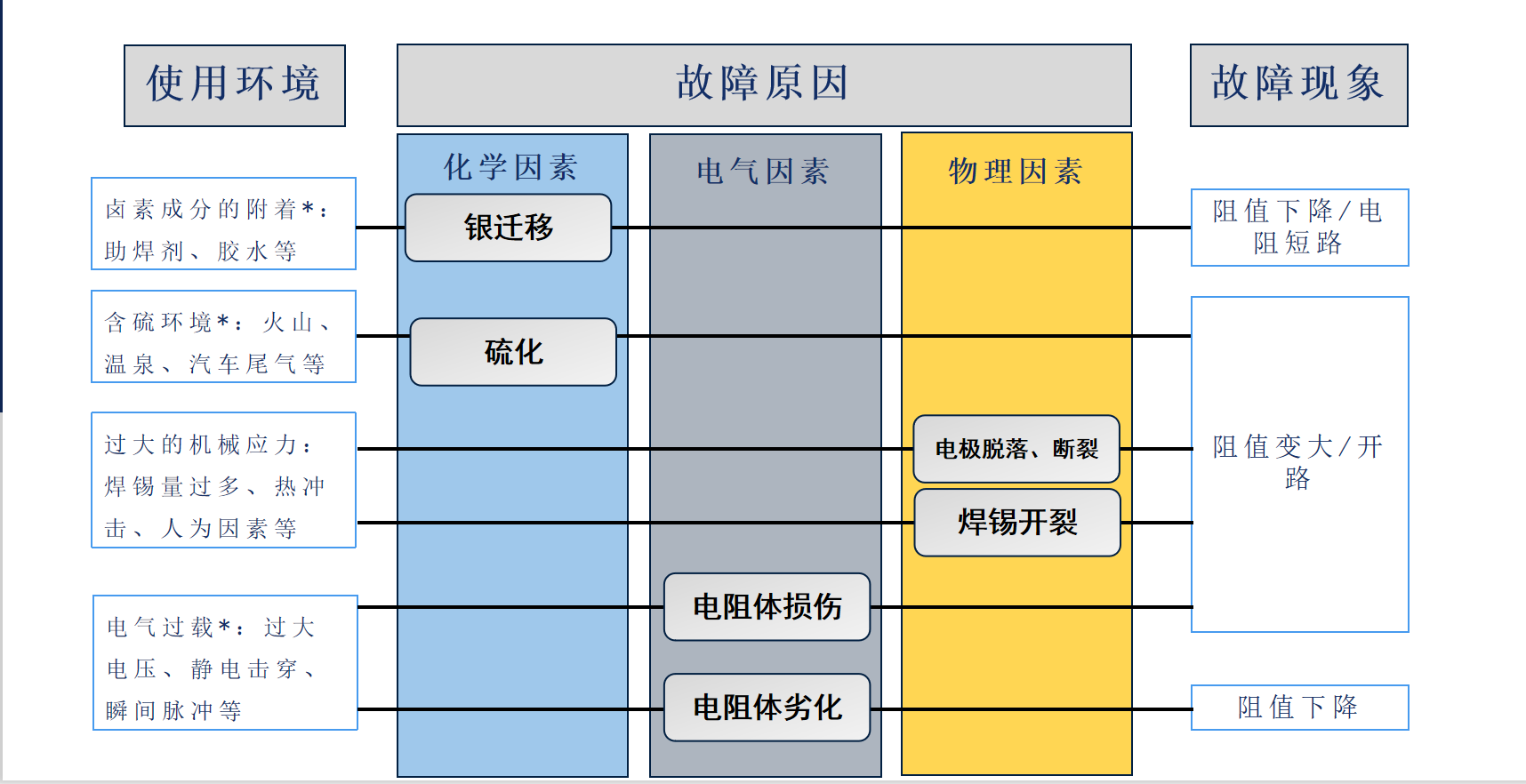

連接器的失效模式和改善對策

電阻失效模式總結

瓷介電容器失效模式分析方法

晶閘管的失效模式與機理

IGBT器件失效模式的影響分析

簡單分析照明LED的失效模式問題及改善措施

簡單分析照明LED的失效模式問題及改善措施

評論