紫外固化

背景提要

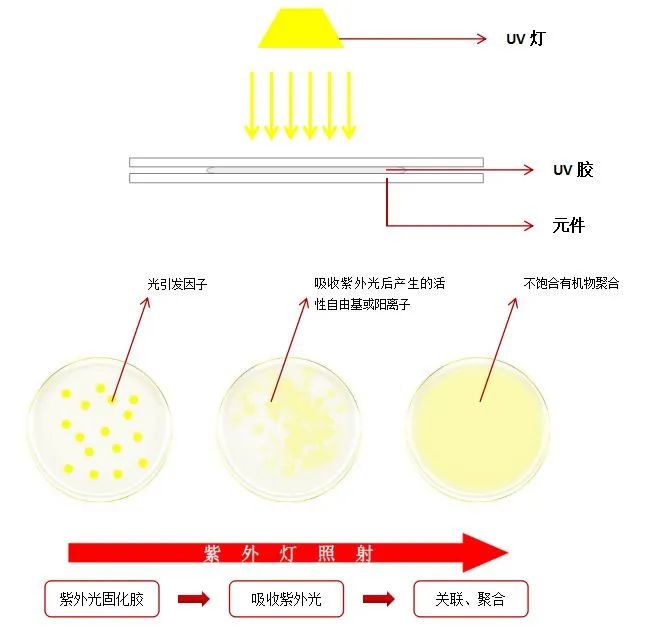

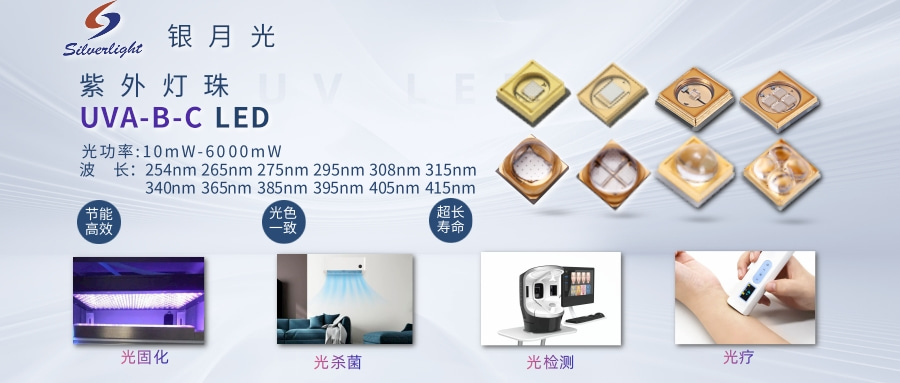

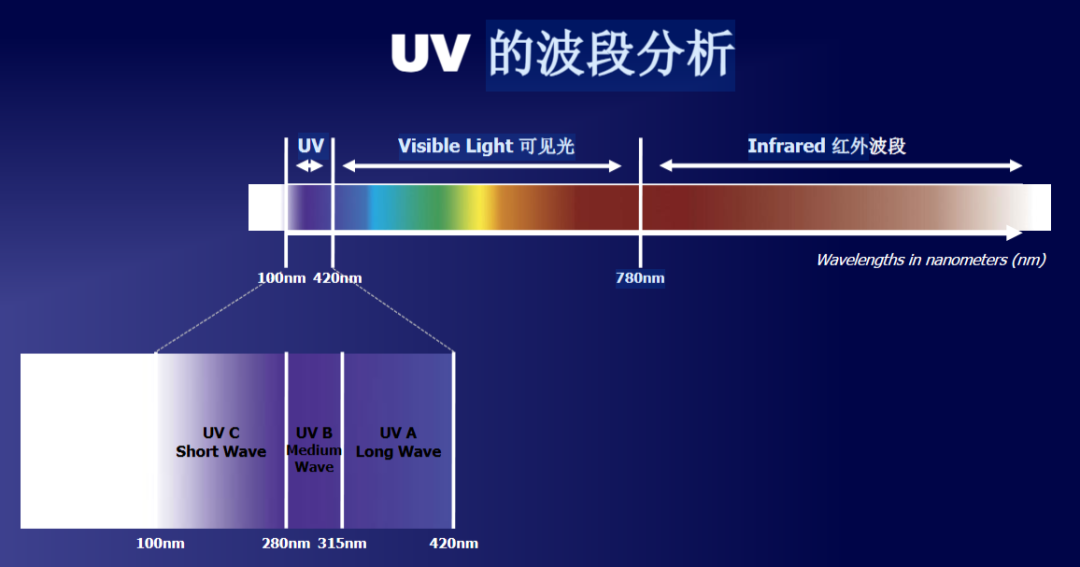

紫外固化技術指的是通過一定波長的紫外光照射,使液態的樹脂高速聚合而成固態的一種加工工藝。固化原理如下:紫外固化材料中的光引發劑(或光敏劑)在紫外線的照射下,吸收紫外光后產生活性自由基或陽離子,引發預聚體和活性稀釋劑發生連鎖聚合、交聯化學反應,使粘合劑在數秒鐘內由液態轉化為固態。通過這種光聚合反應,可以利用固化技術來干燥,粘結和涂漆,用于各種產品,包括粘合劑、樹脂、油墨,以及涂料。紫外線是波長為100至400nm的光束,波長越短,對生物體的能量和破壞力越高。根據波長的長度,它進一步分為A,B和C。UV-A長波長紫外線320-400nm,UV-B中波長280-320nm,UV-C短波紫外線100-280nm。其中光刻技術主要使用UVC甚至更短波長的紫外光,而光固化體系中多用UVA與UVB波段。

紫外固化原理圖

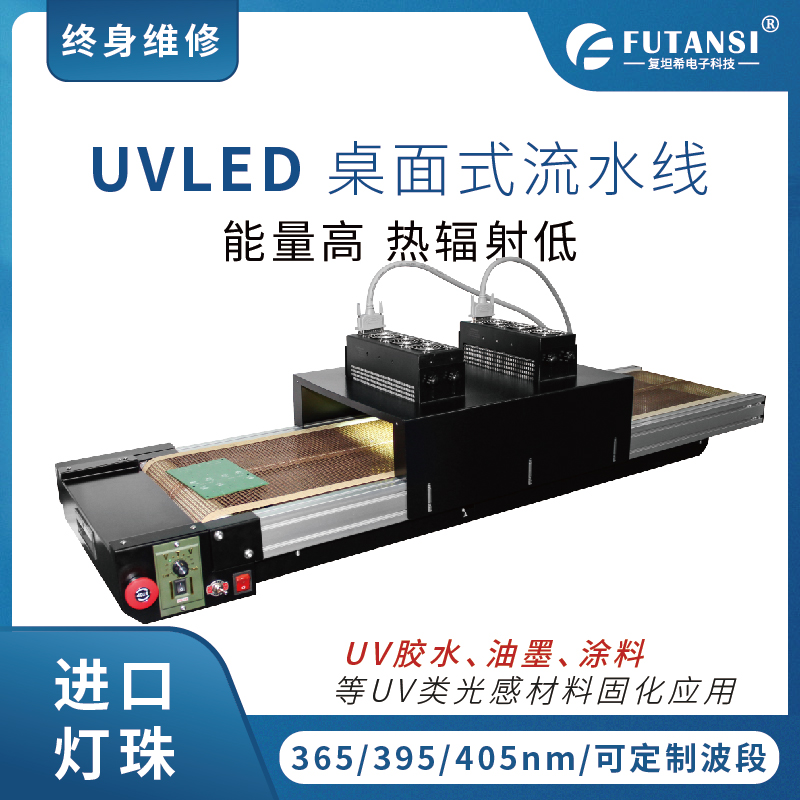

在過去的幾年里、UV-LED固化和光固化粘合劑或涂層在汽車、電子、半導體、制藥和光學制造領域的應用取得了長足的發展。UV-LED技術已被證明可以提供更快、更一致、更可靠的固化結果。在滿足粘合強度高質量標準的同時、大批量生產過程中具有挑戰性的周期時間不斷推動對極其可靠的大功率光源的需求。相較于傳統汞燈,UV-LED具有更穩定、對環境友好的突出特點。雖然仍然有傳統的汞燈正在使用,但現在越來越多的固化設備正在轉向UV-LED技術。

大功率多波段UV點光源

液體光導輸出

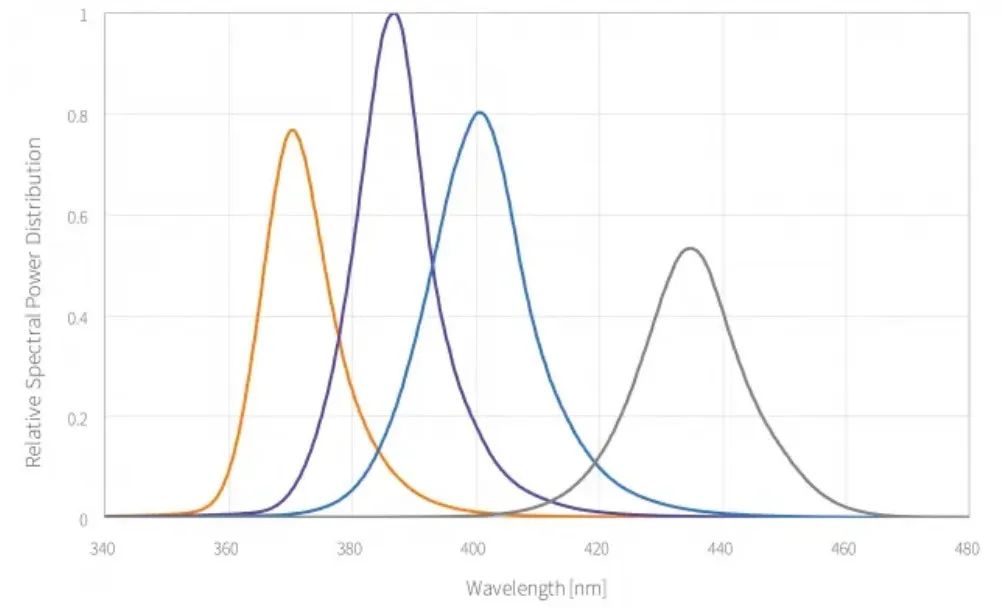

傳統的LED曝光光源只有單一波長,光譜很窄,只能夠適用于特定固化材料,對固化應用也不具有普遍適應性。虹科UV-LED曝光裝置可以進行多波長設置,可以單一或同時利用多個波段的紫外光。

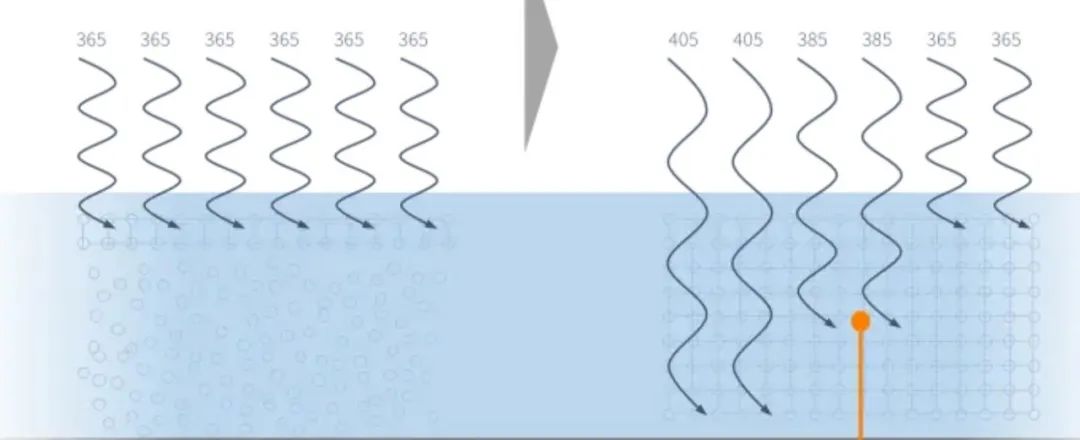

虹科UV-LED曝光裝置同時具備365/385/405/435nm的光譜輸出,特別適用于具有厚感光材料層的固化應用。較高光譜范圍(約405 nm或435 nm)UV輻射進入粘合劑,而較短波長(約365 nm)的UV輻射到固化表面層。通過靈活多光譜光源,可以更好地適應各種膠粘劑和涂層。此外,虹科的寬頻帶輸出可為您提供更高強度、更快更可靠的固化應用。

虹科UV-LED的光譜與固化原理

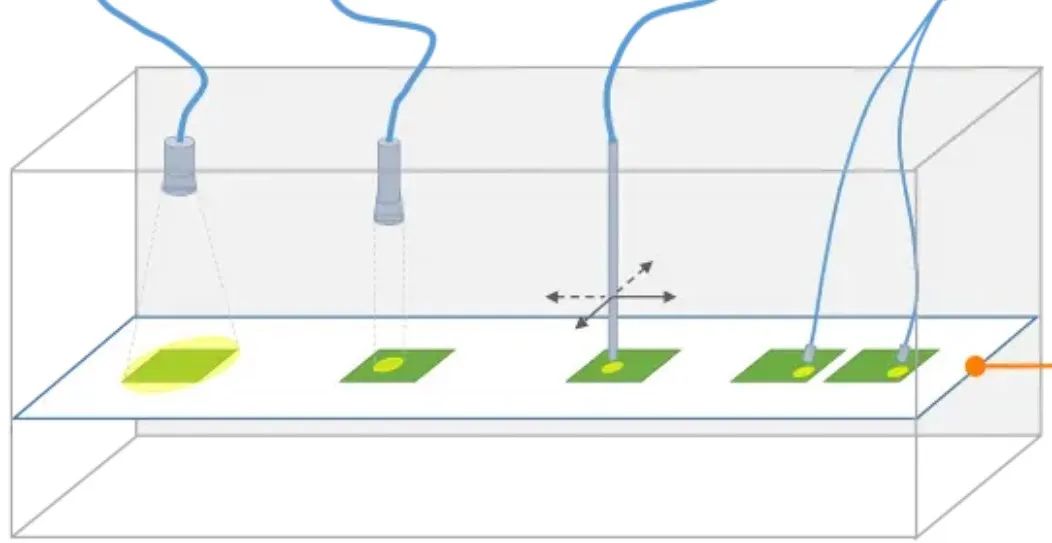

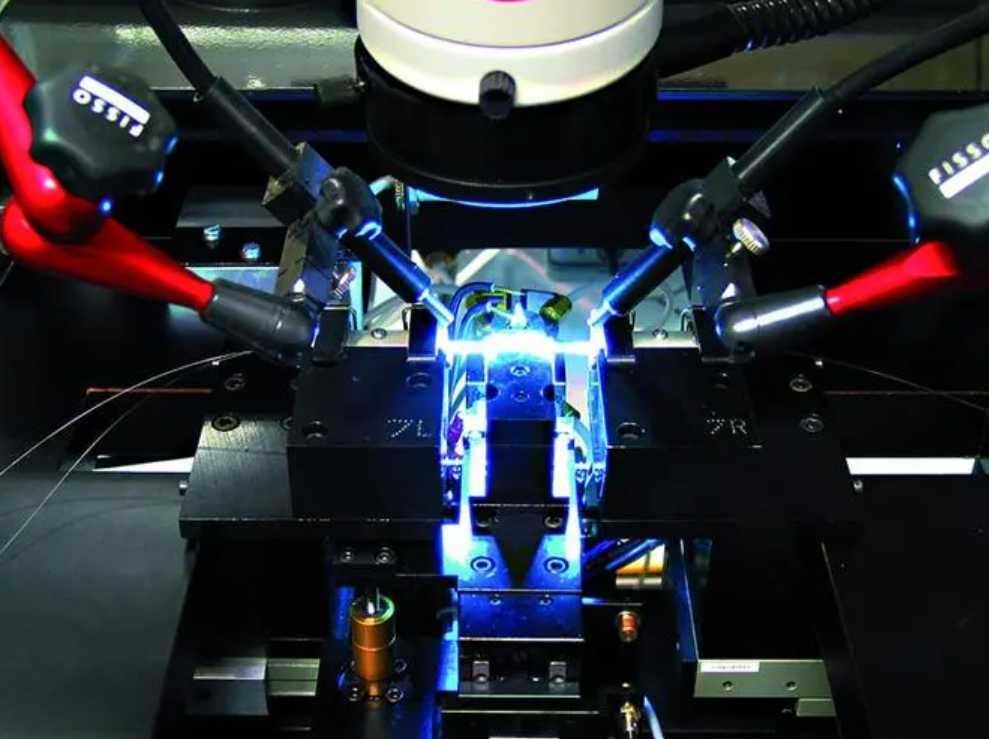

除此以外,虹科UV-LED曝光裝置還提高了光強度和均勻性。通常、LED陣列用于暴露更大的UV輻射區域。然而,當涉及到固化更大的區域,同時對設計包絡線有嚴格限制時,與高度柔性光導耦合的光源是首選工具。

為了在曝光平面上實現足夠的強度和極好的均勻性,通常需要一個高功率點光源。結合高性能光學器件,虹科的光纖耦合UV-LED點光源在30×30mm區域(工作距離:120mm)的強度約為1500mW/cm2。采用液體光導輸出的大功率UV點光源系統,通過更換勻光接頭可以快速實現多種固化場景的應用。

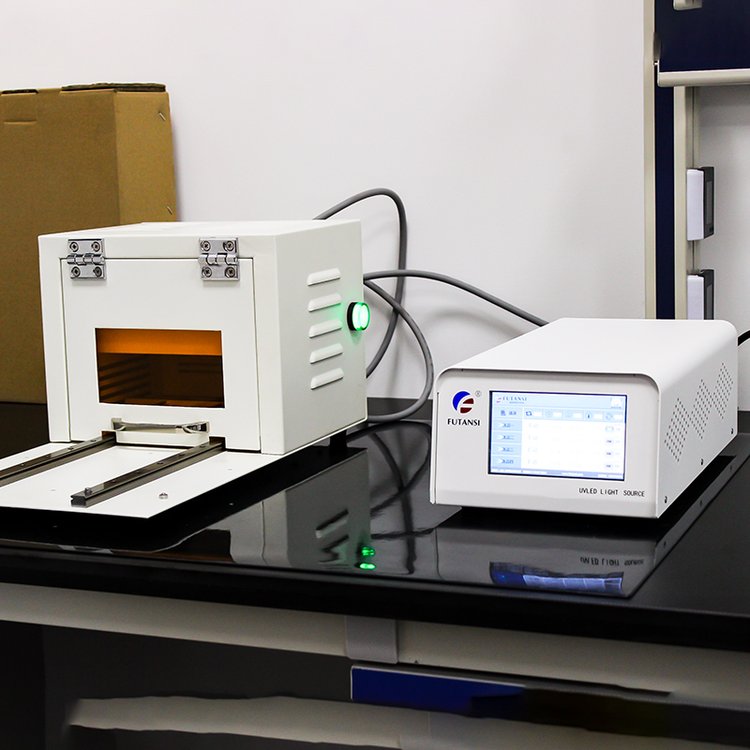

液體光導輸出的大功率UV點光源系統

紫外固化案例

應用優勢

NO.1

制藥/醫療行業:針頭粘接

不銹鋼針管和塑膠針栓之間的裝配是醫用一次性注射器的穩定性和安全性在生產中面臨的挑戰之一。該接頭對注射器的安全性至關重要,尤其是用于皮下注射和活組織檢查的針頭、注射器、蝶型針頭的輸液裝置、采血針和其他相關器械。上述應用中,針栓和針管裝配不良可能導致體液外流、藥物失效,甚至是醫療器械的損毀,這些情況對患者和醫護人員都極度危險。注射器的損毀會導致患者注射時產生強烈痛感或出血、使用過程中密封性失效、注射無法完成以及其他危險的并發癥。 市面上大部分針栓和針管連接的設計都使用了高粘接力、粘接效果牢固的膠粘劑。以往,制造商們使用復雜且極度耗時的工藝制備注射器,如采用閉鎖以及嵌入設計,但是均不能杜絕藥液泄漏現象,且外觀不佳。現在注射器生產則普遍適用光固化膠粘劑,通過較為簡單的紫外固化工序即可實現針頭粘接的良好密封性。目前紫外固化方法中傳統采用的光源多為汞弧燈,雖然可以提供紫外波段的光,但是汞弧燈使用壽命短、耗電高,并且在使用過程中會揮發出對環境有害的汞蒸氣。UV-LED是傳統汞弧燈的優勢替代光源。虹科多波段(365/385/405 nm)UV-LED系統能夠代替200W汞弧燈,多波段的設置有利于提高固化可靠性,具有質量保證要求低、使用壽命長、無需更換燈體的明顯優勢,是醫療固化領域的可靠光源。

市面上大部分針栓和針管連接的設計都使用了高粘接力、粘接效果牢固的膠粘劑。以往,制造商們使用復雜且極度耗時的工藝制備注射器,如采用閉鎖以及嵌入設計,但是均不能杜絕藥液泄漏現象,且外觀不佳。現在注射器生產則普遍適用光固化膠粘劑,通過較為簡單的紫外固化工序即可實現針頭粘接的良好密封性。目前紫外固化方法中傳統采用的光源多為汞弧燈,雖然可以提供紫外波段的光,但是汞弧燈使用壽命短、耗電高,并且在使用過程中會揮發出對環境有害的汞蒸氣。UV-LED是傳統汞弧燈的優勢替代光源。虹科多波段(365/385/405 nm)UV-LED系統能夠代替200W汞弧燈,多波段的設置有利于提高固化可靠性,具有質量保證要求低、使用壽命長、無需更換燈體的明顯優勢,是醫療固化領域的可靠光源。

NO.2

汽車行業生產線

隨著人們生活水平提高,汽車已經成為了我們生活出行中不可缺少的一部分。受汽車減重和節能省油的需求影響,汽車行業越來越傾向于使用輕型材料,如碳纖維、塑料、復合材料等,因此對膠粘劑的需求持續增長。

汽車的紫外固化應用,除了要求優良的粘接性能外,還必須保證不能釋放揮發物,保障人體健康。所以,越來越多廠商開始在汽車生產中應用UV膠(紫外光固化膠粘劑),這類膠粘劑具有無VOC揮發物、不含溶劑、可燃性低、耐久性好等安全環保特性,適用于汽車零部件粘接等。

當然,UV膠的使用需要搭配高功率、高均勻度的UV光源,在汽車產線中大多是用單一波段的UV-LED固化系統,存在固化不合格率高、吞吐量低的缺點。

虹科多波段(365/385/405 nm)UV-LED系統可以代替單波段UV-LED,有效提高固化效率。較高光譜范圍(約405 nm或435nm)UV輻射進入粘合劑,而較短波長(約365 nm)的UV輻射到固化表面層,提高了固化的可靠性與固化膠的材料性能,降低了產品的不合格率。同時多波段的選擇使用還可以適用于更多種類的固化膠,無需更換LED光源,實現更高的吞吐量。

NO.3

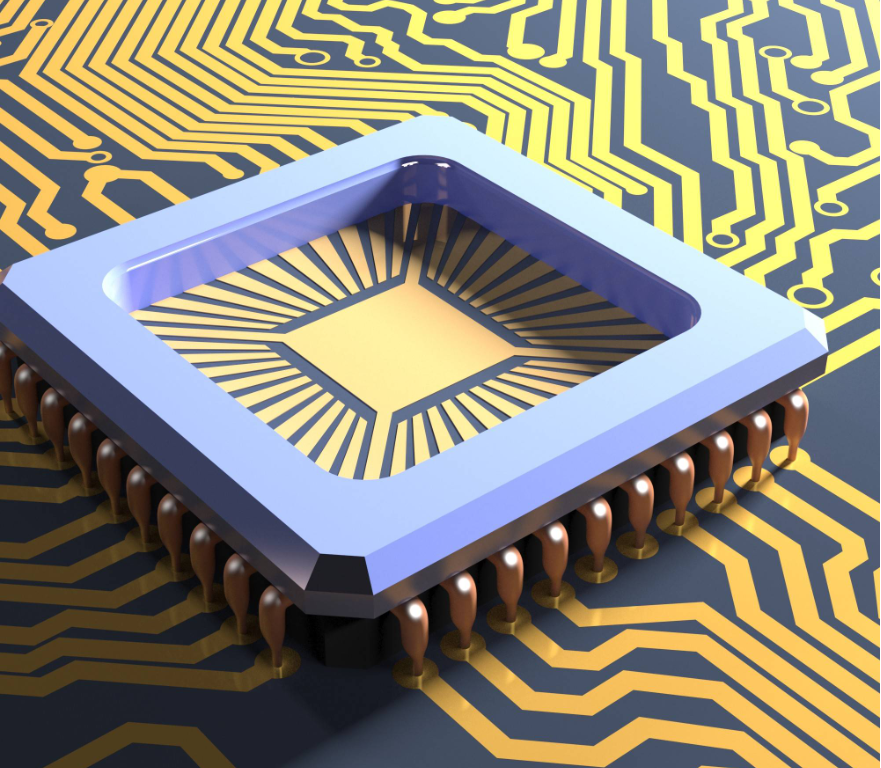

電子產品保形涂層生產線

保形涂料是涂敷在已焊插接元件的印刷線路板(PCB)上的很薄的保護材料。它可增強電子線路和元器件的防潮防污能力和防止焊點和導體受到侵蝕,也可以起到屏蔽和消除電磁干擾和防止線路短路的作用,提高線路板的絕緣性能。此外,涂層保護膜也有利于線路和元器件的耐摩擦和耐溶劑性能,并能釋放溫度周期性變化所造成的壓力,提高電子產品的穩定性,延長使用壽命。

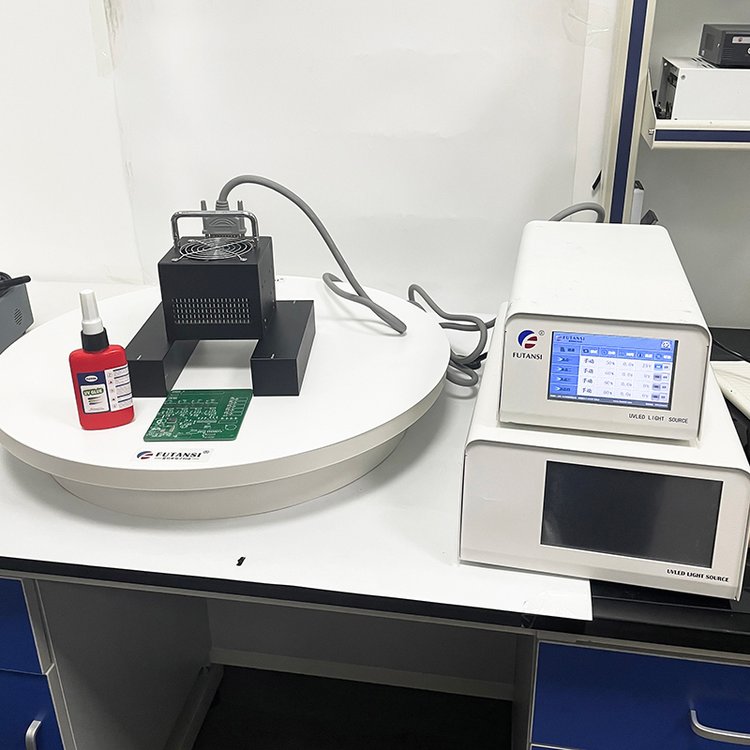

保形涂料按照固化方式分為UV固化、熱固化、潮氣固化、電固化和空氣固化,其中UV固化性的保形涂料具有固化速度快、適用于熱敏性的底材、初始投資低、減少溶劑揮發、操作成本低和節省空間等優點。另外光固化保形涂料符合環保要求,因此發展迅速。同樣,UV固化保形涂層需要搭配紫外固化光源使用。利用虹科多波段(365/435nm)UV-LED點光源,液體光導將產生的輻射高效地傳輸到應用點、不需要復雜的光學器件,設備可輕松安裝在傳送生產線上。點光源的設置允許小面積的選擇性固化,比如構件下固化燈。多波段適合多種固化膠的使用,在生產線中可以減少處理時間,實現分配后直接固化。

產品特點小結

虹科多波段大功率UV-LED固化光源具有以下突出特點:

- 通過提供最強大的UV-LED點光源輸出(高達30W)、提高了吞吐量并節省了時間。

- 屬于具有多波長設置(365/385/405/435nm)的定制光譜組分的新型固化過程。

- 通過我們的光纖耦合UV-LED光源可輕松集成新配置和現有配置中的強光輻射。

- 具備基于半導體行業標準的空前工藝穩定性(閉環反饋)。

- 靈活性:液體光導將產生的輻射高效地傳輸到應用點,不需要復雜的光學器件,更容易為LED光源找到合適的位置以適合制造設備。

-

led

+關注

關注

242文章

23347瀏覽量

662433

發布評論請先 登錄

相關推薦

鋒翔FireJet? FJ100 Gen2 UV LED固化燈:性能再升級

一文讀懂紫外線(UV)光固化產品分類及應用

UV-LED革新印刷行業:固化設備引領綠色高效新時代

節能先鋒,UV LED固化爐如何降低生產成本

虹科案例|高功率多波段UV-LED在紫外固化領域的應用

虹科案例|高功率多波段UV-LED在紫外固化領域的應用

評論