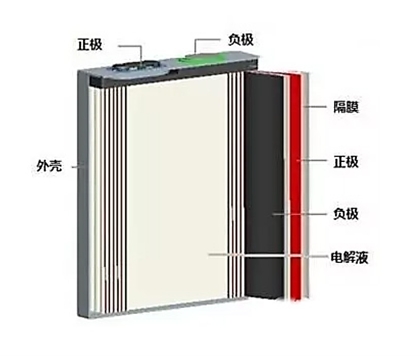

在可持續發展理念的不斷深化之下,電動汽車迎來了高速發展,其保有量也在迅速提升。據BCG預測,到2030年,電池供電的電動車(BEV)與插電式混合動力汽車(PHEV)將占據全球近四分之一的汽車市場。

隨著電動汽車的發展,新能源電池行業也水漲船高。一塊電池的落地需要經歷復雜的工序,包括涂布、焊接、封裝等重要工藝流程。為了保證電池制造的高質量,在多個環節需要采用視覺檢測技術,明確制造中是否產生缺陷/錯漏,這對檢測手段提出了自動化、高精度的要求。

常規的金屬產品的缺陷檢測方案大多采用射線檢測與超聲檢測,然而射線具有電離輻射對人體有害,且多用于單一部件的缺陷檢測;傳統超聲技術需要耦合劑輔助的接觸式檢測,難以實現自動化安全的在線檢測。

非接觸超聲——激光聲學技術

虹科LEA(激光激發聲學)超聲無損檢測利用非接觸式超聲波檢測電池單元的質量問題。與傳統的超聲檢測相比,該技術不使用任何偶聯劑或凝膠,不需要接觸樣品表面,因此可以實現自動化的在線檢測。

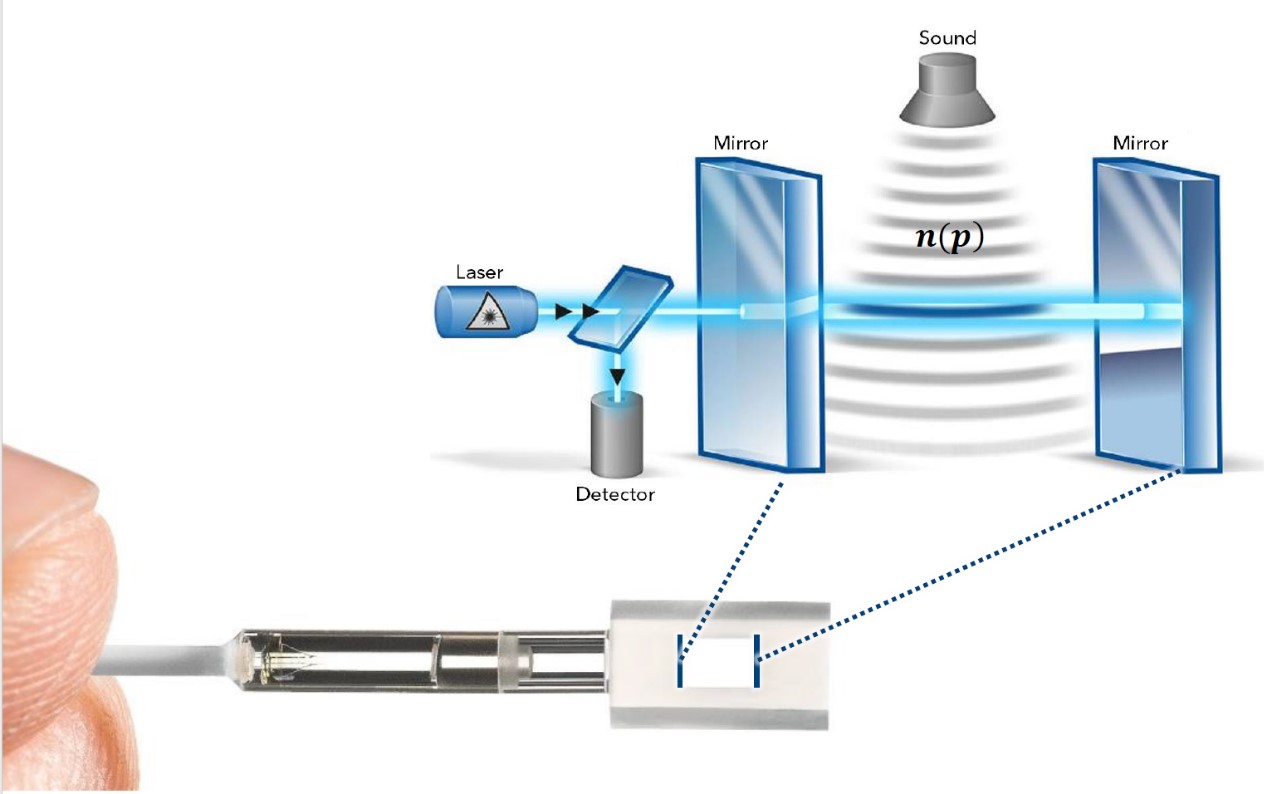

該技術的核心是作為探測器的無膜光學麥克風產品,可以實現非接觸式的超聲探測。作為一款新型的超聲探測器,由其中聲壓波由微型Fabry-Pérot標準具純光學檢測。該標準具是由兩個平行的毫米大小的半透明鏡形成的小型干涉腔,通過感應腔體本身的聲音傳播介質的折射率的微小變化來工作。

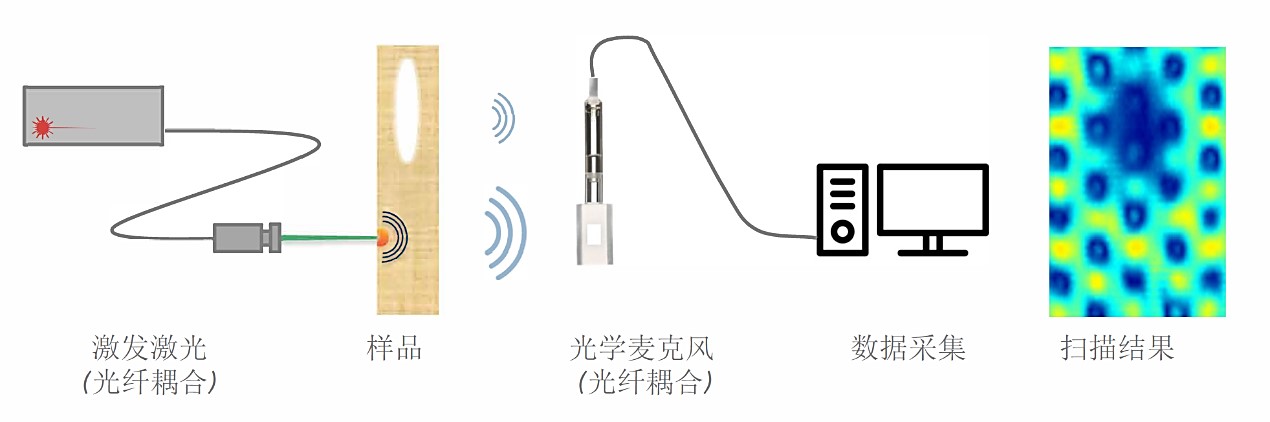

基于光學麥克風與高頻激光的無損檢測LEA系統,是采用了激光超聲的技術原理:激光激發樣品表面產生超聲信號,光學麥克風在同側或者對側探測超聲信號,實現內部缺陷的掃描成像。

此過程可識別可能對電池性能和使用壽命產生重大影響的屬性。鑒于電池在電動汽車、可再生能源系統和電子設備等應用中的廣泛使用,通過識別和解決可能出現的任何潛在問題來確保其安全性、可靠性和性能至關重要。

特征

超聲波無損檢測,無需接觸表面及耦合劑

全自動高速

單通道與8通道陣列解決方案

同側或對側透射式檢測配置

以0.2mm分辨率檢測電解液的濕潤狀態

高速在線檢測

電池行業應用場景

虹科電池檢測解決方案

箔片焊接過程監控

軟包電池密封檢測

導熱膏檢測

激光焊接母線檢測

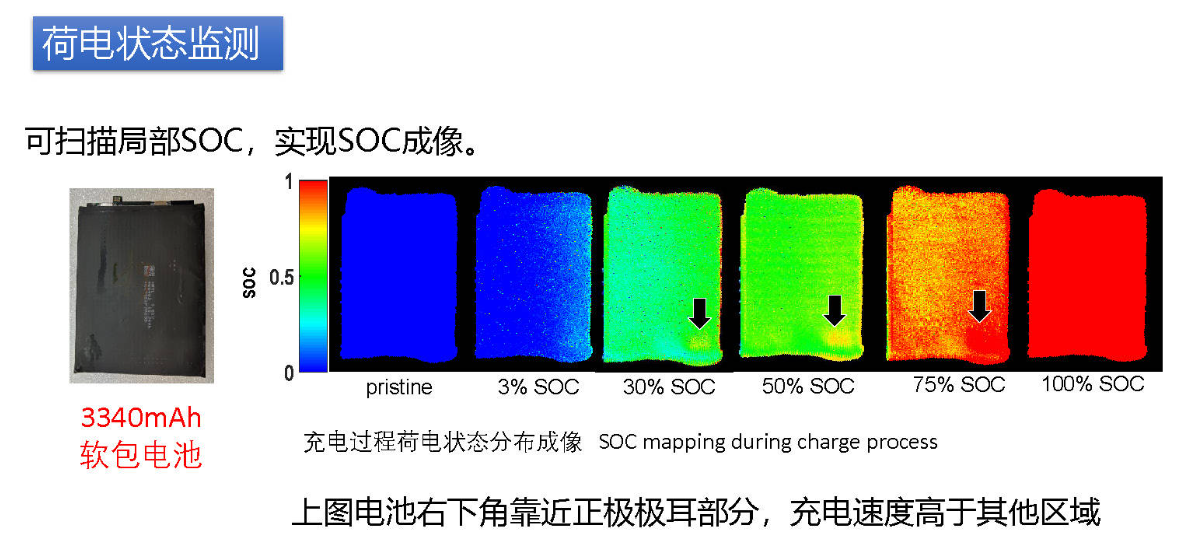

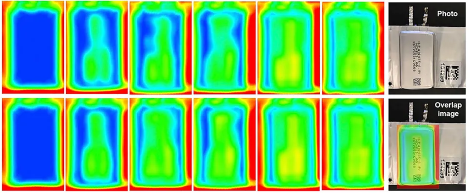

棱柱形電池和軟包電池內部電解液分布狀態檢測

電解液潤濕檢查

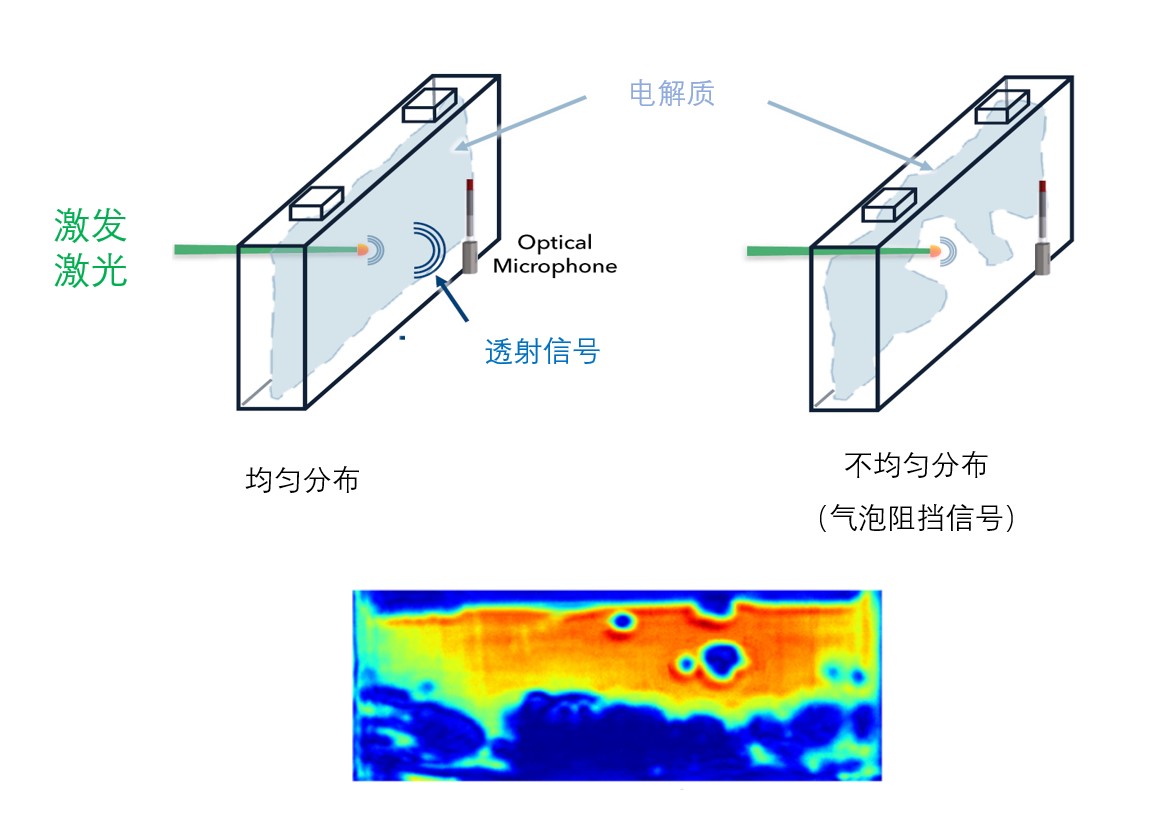

電池單元與電解質的均勻潤濕是電池預期壽命和可靠性的決定性因素。LEA(激光聲學)技術通過使用獨特的非接觸式超聲方法,可以非接觸式檢測棱柱形和軟包電池內的電解質潤濕分布狀態。

原理如圖所示:短激光脈沖在電池中產生超聲波。超聲波穿過電池,并在由于高聲阻抗不匹配而被電解質均勻潤濕的區域反射。光學麥克風采集離開電池的超聲波。然后,LEA系統的軟件會創建一個圖像,讓您看到電池內部,并突出顯示電解液潤濕均勻和不均勻的區域。

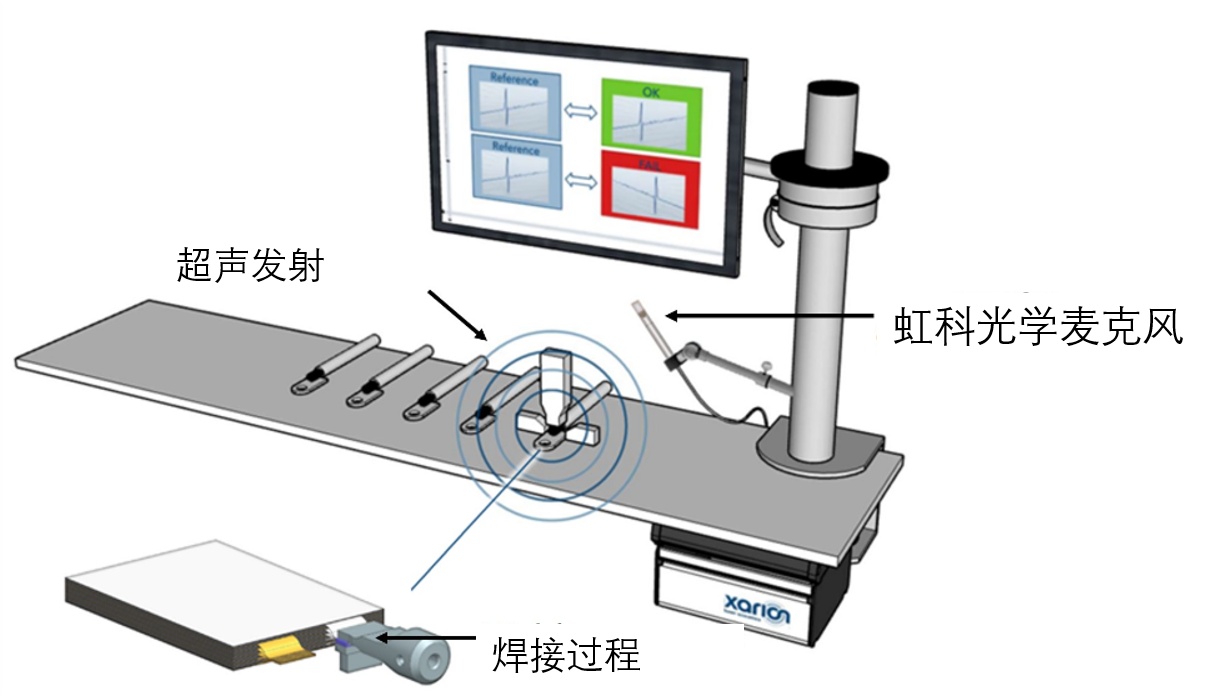

電池焊接檢測

電極箔片焊接到集流器接線片上,這對于電池的穩定性和安全性至關重要,并且使用超聲波焊接機可以快速、經濟地完成。虹科的光學麥克風與WeldAlyzer數據分析軟件相結合,可以對這一重要的電池生產步驟進行快速可靠的在線過程監控。

母線用于永久性的電池到電池和模塊到模塊的連接。激光焊接通常是首選方法,因為它是連接母線最為快速且經濟的方法。虹科的非接觸式超聲波檢測方法可以檢查這些焊縫的質量,并避免在交付后出現故障。

軟包電池密封

軟包電池是指以聚丙烯薄膜為基材,涂覆一層或多層有機電解液后加工而成的可彎曲的圓柱體或卷狀結構的新一代鋰離子動力電池。由于這種新型材料具有良好的柔韌性及良好的導電性,因此可以制成各種形狀的電芯產品,并且能夠適應于不同的使用環境要求而進行相應的調整和優化設計以滿足用戶的不同需求,在電子行業應用廣泛。

軟包電池依靠聚合物涂層鋁箔外殼,這些鋁箔的密封錯誤會導致電解液泄漏,在制造流程中需要避免這種情況。LEA系統可以自動檢測密封中最小的泄漏,并優化生產線的產量。

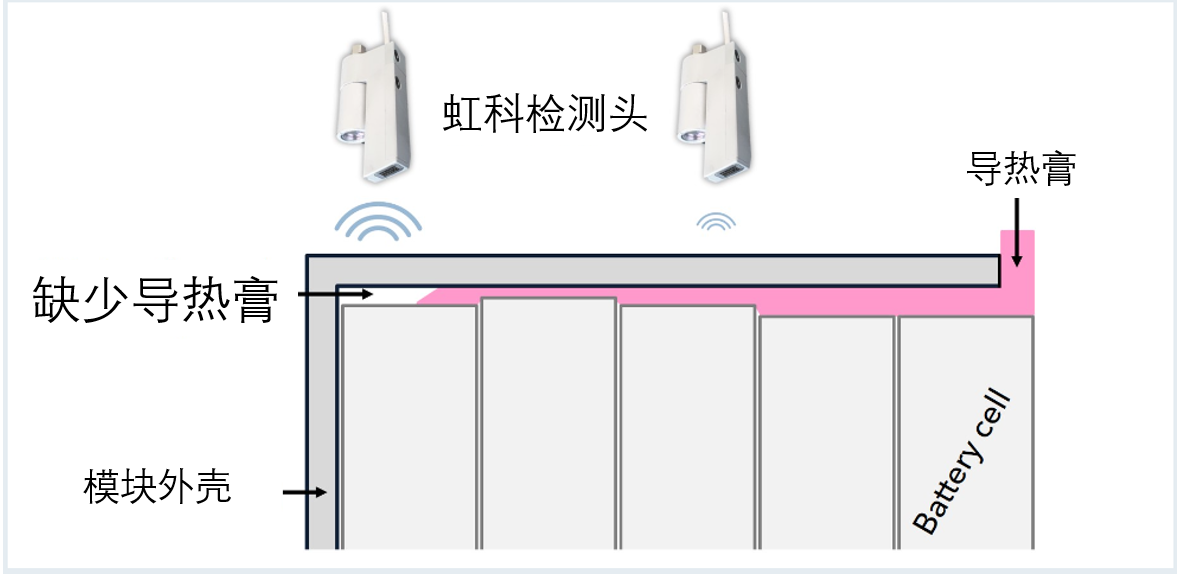

導熱膏檢測

為避免過熱,電池組或模塊中包含的所有電池單元都需要熱連接到外殼,這是通過用導熱膏填充任何間隙來實現的。LEA系統的單側檢測技術允許快速檢查,以查看所有間隙是否被填充,即使在大型電池模塊中也是如此。

審核編輯黃宇

-

無損檢測

+關注

關注

0文章

207瀏覽量

18557 -

電池

+關注

關注

84文章

10673瀏覽量

130848 -

超聲技術

+關注

關注

0文章

13瀏覽量

7014

發布評論請先 登錄

相關推薦

鋰電池充放電老化柜:技術創新引領新能源產業質量檢測新高度

超聲波測厚儀的技術原理和應用場景

電應普傳感器 | 工業非接觸式液位監測方案

基于LIBS的中藥質量檢測技術與應用

非接觸式測量傳感器有哪些特點

非接觸溫度傳感器如何測量內部溫度

超聲波無損檢測原理及應用

技術分享 | 芯片粘接空洞的超聲檢測

非接觸超聲技術用于電池質量檢測

非接觸超聲技術用于電池質量檢測

評論