引言

蝕刻是微結構制造中采用的主要工藝之一。它分為兩類:濕法蝕刻和干法蝕刻,濕法蝕刻進一步細分為兩部分,即各向異性和各向同性蝕刻。硅濕法各向異性蝕刻廣泛用于制造微機電系統(MEMS)的硅體微加工和太陽能電池應用的表面紋理化。

蝕刻速率受蝕刻劑中的雜質(或添加劑)的顯著影響。然而,四甲基氫氧化銨(TMAH)和氫氧化鉀溶液(KOH)最廣泛地用于硅濕體微加工中微結構的形成,兩種蝕刻劑各有利弊。

實驗與討論

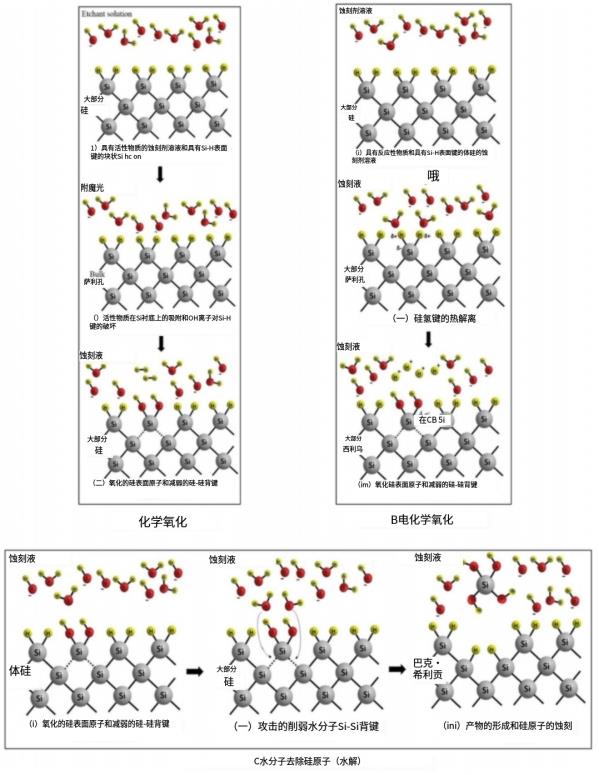

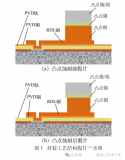

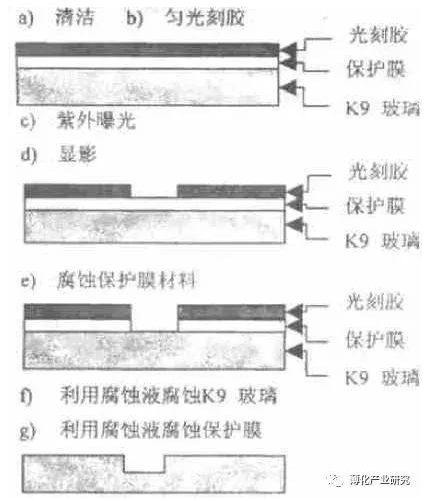

圖1:純堿性溶液中的蝕刻機理

英思特公司研究了堿性溶液中控制蝕刻過程的化學反應,并提出了幾種模型。各向異性蝕刻由兩個交替反應組成,即(i)氧化(ii)蝕刻,其特點是氧化與蝕刻相比非常慢。通常,硅表面原子被氫封端。氫氧根(OH-)離子和水(H2O)分子是堿性溶液(KOH、TMAH)中的化學活性物質。圖1顯示了純堿性溶液中的蝕刻機制。氧化步驟可以通過化學氧化和/或電化學氧化發生。(江蘇英思特半導體科技有限公司)

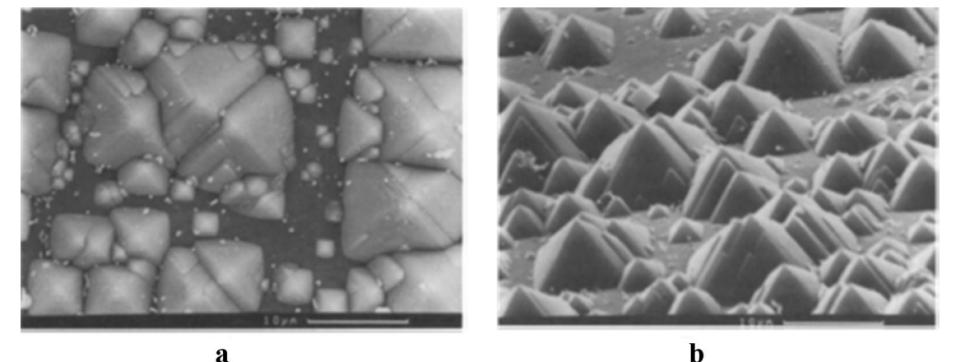

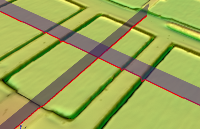

在純堿性溶液中,蝕刻表面形貌主要取決于蝕刻劑濃度和蝕刻溫度。在KOH溶液的情況下,當濃度稀釋到小于8M(30wt%)時,微金字塔開始出現在Si{100}上,如圖2所示,已經提出了各種模型來解釋蝕刻過程中形成小丘的主要原因。

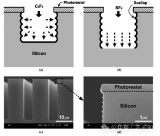

圖2:在70℃的4.0 M氫氧化鉀中蝕刻30 min后,Si{100}表面微金字塔的SEM圖像

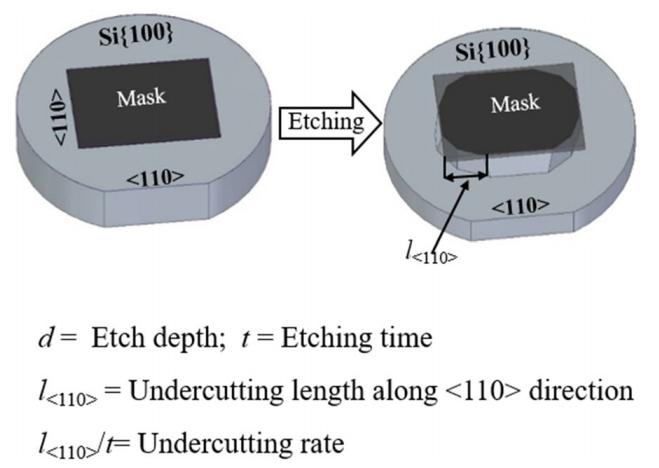

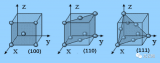

為了研究硅(Si){100}表面的底切,通常使用由<110>方向形成的矩形掩模圖案,如圖3中示意性所示。底切的增加表明,當將羥胺(NH2OH)添加到TMAH/KOH中時,高折射率平面的蝕刻速率也顯著提高。底切的增量是純TMAH/KOH的三倍以上,這非常有利于從基板上快速釋放結構,從而最大限度地減少工業制造時間。

圖3:矩形掩模圖案的凸角處的下切示意圖

結論

蝕刻劑濃度顯著影響蝕刻速率。有兩種方法可以達到蝕刻速率的局部最大值,各有利弊。第一種方法是使用稀釋的氫氧化鉀(KOH)或四甲基氫氧化銨(TMAH)溶液蝕刻硅(Si)。優點是易于應用,缺點是蝕刻速率適度增加,微金字塔的出現不可避免地導致蝕刻表面粗糙度。第二種方法是使用50 wt% KOH 的高濃度溶液在接近沸點(通常為145℃)下進行蝕刻。優點是可用的蝕刻速率約為10μ/min,缺點是Si和氧化物掩模之間的蝕刻選擇性較低,需要替代掩模材料。(江蘇英思特半導體科技有限公司)

蝕刻特性受不同種類的添加劑的強烈影響。英思特已經研究了各種添加劑來提高硅的蝕刻速率。在KOH溶液中添加氧化還原體系和絡合劑可有效提高蝕刻速率,但這些添加劑未被其他研究人員進一步研究,因此在濕法各向異性蝕刻中并不常見。

江蘇英思特半導體科技有限公司主要從事濕法制程設備,晶圓清潔設備,RCA清洗機,KOH腐殖清洗機等設備的設計、生產和維護。

審核編輯黃宇

-

半導體

+關注

關注

334文章

27515瀏覽量

219776 -

蝕刻

+關注

關注

9文章

414瀏覽量

15446

發布評論請先 登錄

相關推薦

一款基于各向異性磁電阻(AMR)技術的角度傳感器IC-AM100

用于批量加工的創新型 NexAStep濕式蝕刻清洗系統

雷尼紹測頭為什么具有各向同性

詳解各向異性導電膠的性質及作用有哪些?

XeF2和SF6可以相互替換嗎?XeF2和SF6對硅腐蝕的區別?

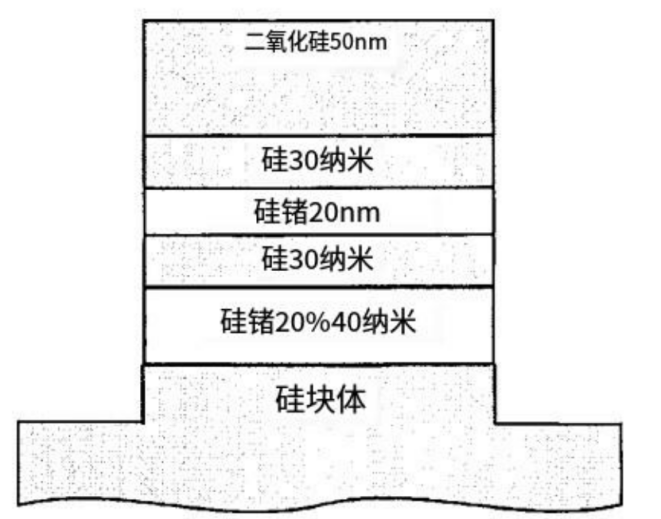

鍺化硅(SiGe)和硅(Si)之間的各向同性和選擇性蝕刻機制

電偶腐蝕對先進封裝銅蝕刻工藝的影響

各向異性導電膠原理 各向異性導電膠的工藝步驟

為什么深硅刻蝕中C4F8能起到鈍化作用?

高速硅濕式各向異性蝕刻技術在批量微加工中的應用

高速硅濕式各向異性蝕刻技術在批量微加工中的應用

評論