來源|中國膠粘劑

作者|陳維斌

單位 |廣東省高性能特種粘接材料工程技術研究中心

原文 |DOI:10.13416/j.ca.2022.07.001

摘要:

介紹了導熱硅凝膠的組成和特點,分別闡述了導熱硅凝膠在導熱機制、滲油性、密著力性能等方面的研究進展。綜述了導熱硅凝膠在航空電子設備、5G電子設備、動力電池等方面的應用,最后對其發展方向進行展望。

電子器件運行中功率的損耗主要轉化為熱能, 從而造成電子設備溫度的上升和熱應力的增加,嚴重影響電子器件的可靠性和使用壽命,所以需要將這些多余熱能量盡快散出去。在這個散熱的過程中,熱界面材料就起到了至關重要的作用。熱界面材料主要用于填補電子器件與散熱器接觸時產生 的微空隙及表面凹凸不平的孔洞,減少熱傳遞的熱阻。

近年來,隨著電子技術的迅速發展,電子器件的特征尺寸急劇減小,已從微米量級邁向納米量級,同時集成度每年以40%~50%的高速度遞增。隨著以高頻、高速為特征的5G時代的到來和5G技術的日臻成熟,智能穿戴、無人駕駛汽車、VR/AR等各類無線移動終端設備正在得到大力地發展,出現了硬件零部件的升級。相對于4G無線移動終端 設備,5G無線移動終端設備的芯片處理能力大幅提高到4G的4~5倍,因而功耗大幅提升,所產生的熱量也顯著提升;5G無線移動終端的天線數量也達到了4G無線移動終端的5~10倍。5G無線移動終端還采用了不會對5G信號產生屏蔽作用的陶瓷和玻璃外殼等新材料,但這些材料的散熱性能比金屬弱,因此需要導熱性能更優秀的材料。同時5G通信基站的建設也需要大量的熱界面材料起到快速散熱作用。因此,一方面電子技術的最新發展為熱界面材料開拓了全新的應用領域,使得熱界面材料在各類電子產品中的作用愈發重要,成為電子散熱工程中的重要材料,未來使用量也將持續大幅增加;另一方面,電子產品的持 續更新升級對產業鏈上相關的熱界面材料提出了 全新的性能要求和技術挑戰。

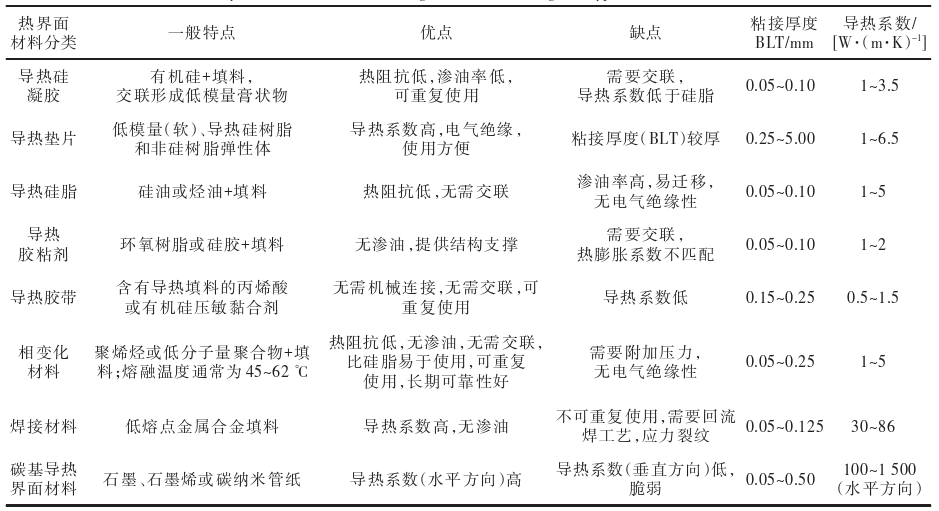

目前市場上常見的熱界面材料有導熱硅凝膠、 導熱墊片、導熱硅脂、導熱膠粘劑、導熱膠帶、相變 化材料、焊接材料和碳基導熱界面材料等。不同導熱界面材料的主要特點和優缺點如表1所示。

表1. 典型熱界面材料的特點和優缺點。

01導熱硅凝膠的組成和特點

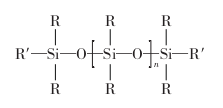

有機硅凝膠是一種是由液體和固體共同組成的稱之為“固液共存型材料”的特殊有機硅橡膠, 以高分子化合物構成網狀結構,具有獨特的性能。其固化前一般分為A、B雙組分,在金屬鉑化合物的催化作用下,有機硅樹脂基體上的乙烯基或丙烯基與交聯劑分子上的硅氫基發生反應。整個反應硫化為加成反應,不會產生副產物,因此不會產生收縮。硅橡膠是一種摩爾質量較高(一般在148 000 g/mol以上)的直鏈狀聚有機硅氧烷,其與硅油類似的結構通式如圖1所示。

圖1. 硅橡膠的結構示意圖。

由圖可知:R通常為甲基,但為了改善或提高某些性能,也可引入乙基、乙烯基、苯基和三氟醛基等其他基團,R′為羥基或烷基,n代表鏈接數。由Si—O—Si鍵組成聚硅氧烷分子中的主鏈,其主要特性有:

(1)物理化學性質穩定,基本不受溫度影響,可在50~250℃的溫度范圍內使用,電氣絕緣性能和耐高低溫性能(-50~250℃)都很優異。

(2)無需底涂劑或表面處理劑,便能與大多數常見電子器件或其他材料的表面起到物理黏附,且固化過程中無副產物產生,無收縮。

(3)體系無色透明,作為灌封材料使用時可方便觀察灌封組件內部結構。固化后呈半凝固態,對許多被粘物具有良好的黏附性和密封性能,具有極優的抗冷熱交變性能。

(4)可操作時間較長,雙組分混合后不會快速凝膠。加熱會促進固化,可通過調整固化溫度來靈活控制固化時間。具備較好的自流平性,方便流入電路中微型組件間的細微之處。

(5)針對不同應用場景,可靈活調整凝膠的硬度、流動性、固化時間等性能,也可添加功能性填料,制備具有阻燃性、導電性或導熱性的硅凝膠。

(6)自修復能力良好,受外力開裂后,具有自動愈合的能力,同時起到防水、防潮和防銹等作用。

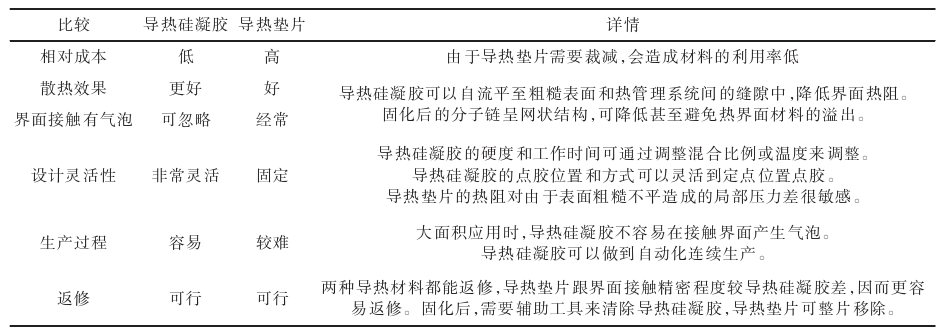

導熱硅凝膠則是一種凝膠狀態的導熱材料,通過把有機硅凝膠和導熱填料復合在一起形成的一 種具有導熱性能的有機硅凝膠。它具有較高的導 熱系數和較低的壓縮變形應力,容易操作,可實現應用時的可連續性自動化生產。它能解決導熱硅脂性能可靠性差的問題,起到導熱墊片的作用,且在某些性能方面,更優于導熱墊片。其與導熱墊片的比較如表2所示。

表2. 導熱硅凝膠與導熱墊片的比較。

02導熱機制與導熱凝膠的研究進展

2.1導熱機制

不同的材料的導熱機制也是不同的,對于金屬晶體來說,其晶格中的自由電子對導熱功能發揮重要的作用,對于金屬晶體中的聲子來說可以忽略其導電功能。然而非金屬的導熱機理主要還是靠分子和原子的無規則運動來完成的,由于非晶體也可以被看做及細的晶體,因此也可以通過聲子運動來分析它的導熱機理,除此之外對于一些投射性十分好的玻璃或者單晶體來說,其中的光子對導熱也起著十分重要的作用,因此可以總結材料內部的導熱載體一共有三種,分別是聲子、電子、光子。

高分子材料內部的熱傳導主要通過聲子進行傳遞。在高分子材料中存在著晶體結構和無定形結構,晶體結構中的分子鏈排列規整,能夠實現聲子在的快速傳遞。然而,高分子材料的熱導率并不高,這主要是由于高分子材料中同樣存在著無定形結構。無定型結構中的分子鏈相互纏繞,呈現無規律排列,分子鏈中的原子存在著多種振動方式,導致了聲子在傳輸過程中發生散射,降低了高分子材料的熱導率。

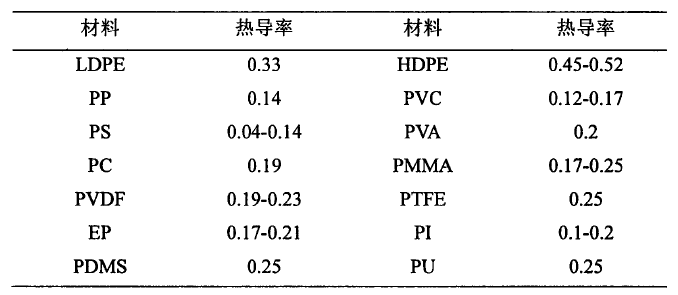

表3. 常見幾種高分子材料的熱導率。

目前一般通過兩種方法來提高其導熱性能:(1)提高結晶度,利用聲子在晶格中的傳播導熱。但該方法復雜、成本高,難以實現大規模的工業化生產。(2)加入具有較高導熱系數的導熱填料如氮化鋁、氮化硼和碳納米管等,制備填充型導熱復合材料。該方法因易于加工成型和低成本而被廣泛應用。

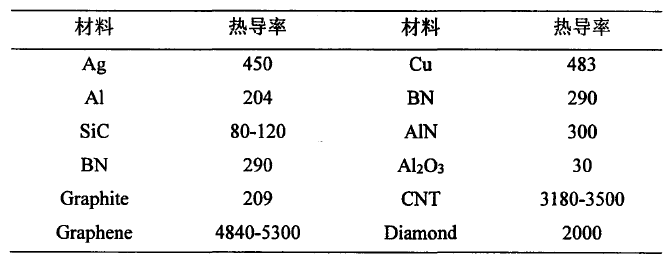

表4. 常見幾種填料的熱導率。

2.2 影響導熱率的因素

高分子材料熱導率的主要影響因素有:導熱填料的種類以及百分比、溫度、結晶度、分子鏈取向、密度和濕度等。

(1)理想的導熱填料首先得具備以下幾個條件,首先導熱填料能夠發揮其導熱能力,這種能力取決于填料的顆粒形狀、尺寸比、表面特征、本身導熱性、環境因素等。其次填料要具備良好的可填充性。試驗證明導熱填料表面經偶聯劑或表面處理劑處理后,可以提高導熱填料與基體之間的相容性,從而提高基體材料的導熱性能和不顯著降低其力學性能。

(2)高聚物熱導率與溫度的依賴關系是比較復雜的總的說來隨溫度的升高熱導率增大。但結晶聚合物和非結晶聚合物的熱導率隨溫度的變化規律有所不同。

(3)聚合物的結晶度對熱導率有非常大的影響。這是因為在晶區內分子鏈的排列結構具有長程有序從而格波在晶區內部傳播過程中聲子間碰撞幾率較小,相應的聲子平均自由程較大,故晶區部分的熱導率較高。而在非晶區內由于分子鏈排列雜亂無章聲子受到的散射嚴重,相應的聲子平均自由程較小,從而非晶區部分的熱導率較低。

(4)高聚物的熱導率受分子鏈取向影響很大。拉伸非晶態聚合物,大分子鏈沿拉伸方向取向,因為鏈的共價鍵熱傳導能力比鏈間熱傳導能力強得多,所以沿拉伸方向的熱導率分子鏈比垂直方向的大得多,產生強烈的各向異性。

(5)由于氣體的熱導率一般遠小于固體,所以增大材料中氣相的比例可以降低整體材料的熱導率,如泡沫高分子材料。但若氣相比例過高,相應增大了材料的氣體孔徑,會使氣孔相互串通從而使對流換熱加強及輻射熱增加、會造成熱導率的增大。由此可見,在一定溫度范圍內熱導率隨氣相比例的變化存在一個最小值,這個最小值就是保溫材料的最佳值。由于氣體的熱導率一般遠小于固體,所以對同種材料來講,其密度越大,材料的導熱性能越高。

(6)高分子材料與潮濕空氣接觸時總要或多或少從空氣中吸收一些水汽。材料從空氣中吸收水分的多少與周圍空氣的溫度、濕度、材料本身的分子結構、化學成分等因素有關。空氣的溫度越低,濕度越大,材料吸收的水汽就越多。吸收水汽后,由于材料孔隙中有了水分,因此除空氣分子的導熱、對流傳熱和孔隙壁面的輻射換熱外,還存在著因蒸汽擴散引起的附加熱傳導,以及通過孔隙中的水分子的導熱。而水的熱導率是空氣的20多倍,因此整個材料的熱導率將會增大。

2.3 滲油性的研究進展

硅凝膠硫化后為固液共存的狀態,交聯密度較低(為加成型硅橡膠的1/10~1/5),使得制得的導熱硅凝膠容易出現滲油的問題,從而污染電子器件, 降低其長時間工作的可靠性,因此在提高有機硅樹脂導熱率的同時,需要避免滲油的產生。導熱硅凝膠的交聯密度越大,其滲油量越小。這是因為交聯密度大的導熱硅凝膠體系中,更多的有機硅高分子相互反應和交聯成完整的網絡結構體系,流動性好、未交聯樹脂基本上不存在,哪怕有微量存在, 由于完整網絡結構體系在單位體積形成密集的交聯點數,未交聯樹脂在運動時與網絡結構產生較大的摩擦系數,阻礙了這些未交聯樹脂的流動,因此減少了滲油量的產生。

有研究結果表明:基礎硅油的黏度越大,導熱硅凝膠的滲油量越小;體系中隨著Si—H/Si—Vi的 物質的量的比值增大以及導熱填料用量的增加,材料的滲油量都會減小。而隨著擴鏈劑/交聯劑的物質的量的比值增大,材料的滲油量則會逐漸增大;當擴鏈劑/交聯劑的物質的量的比值達到一定值時,甚至會導致材料交聯度過低而無法成型。導熱硅凝膠的流速和滲油率成正比,流速越大, 滲油率越大;在硅油黏度保持不變時,隨著導熱填料的不斷增加,導熱系數增加,導熱硅凝膠的流速出現明顯的下降,滲油率也逐漸降低;隨著生膠硅油比的增大,導熱硅凝膠的流速降低,滲油減少;氧化鋅的導熱系數比氧化鋁的高,同時氧化鋅的粒徑比氧化鋁的小,吸油值較高,滲油率也就相對要低; 而改性后的氧化鋁導熱系數比未改性的氧化鋁高, 且和硅油的接觸效果更好,就更利于構建導熱通路,在保持較好的導熱系數的同時,滲油率更低,流速更高。

2.4 密著力性能的研究進展

在某些應用場合,如電池模組的PET膜和鋁合金之間對導熱硅凝膠有一定的密著力性能要求。 導熱硅凝膠的密著力性能主要與膠體的黏性和本體強度相關,膠體的黏性決定了其在粘接界面上的粘接強度的大小,本體強度則決定了膠體本身被破壞時所需要的力,即通常所說的膠體的內聚力。密著力大小取決于膠體產生的界面粘接力與本體內聚力中較小者。如果膠體的粘接力小于膠體本身 被破壞時所需要的內聚力時,發生界面破壞,密著力大小主要取決于膠體的粘接力即黏性;如果膠體的粘接力大于膠體本身被破壞時所需要的內聚力時,發生內聚破壞,密著力大小主要取決于本體內聚力。

有研究結果表明,隨著基礎聚合物黏度的變大,導熱硅凝膠密著力先增加后降低,選用黏度500 mPa·s的基礎聚合物,密著力相對最好;隨著交聯劑中氫含量的增加,導熱硅凝膠的密著力先增加再減低,選用氫含量為0.1的含氫硅油,密著力相對最好;隨著Si—H/Si—Vi的物質的量的比值升高,導熱硅凝膠的密著力先增加再降低,Si—H/Si—Vi的物質的量的比值為0.8時,密著力相對最好;隨著導熱填料的增加,導熱硅凝膠的密著力先增加再降低,導熱填料和基體的質量比為8時,密著力相對最好。

03導熱硅凝膠的應用

3.1 在航空電子設備中的應用

研究人員通過技術排查發現,某型航空電子產 品交換機低溫數據丟包故障的原因為原設計使用的導熱墊片的局部應力過大。對導熱硅凝膠、導熱硅脂、導熱膠和導熱墊片等四種熱界面材料的物理性能和應用范圍進行分析,以及對部分樣品進行實 際裝配試驗,試驗結果表明:相對于導熱硅脂、導熱膠和導熱墊片等傳統介質材料,導熱硅凝膠作為新 型熱界面材料在高低溫性能測試、墜撞安全測試、持續震動試驗等多項針對性測試中都取得了更好的試驗結果,可以應用于航空電子產品的生產。

3.2在5G電子設備中的應用

研究人員對新型導熱硅凝膠材料在5G電子設備中應用的實際特性進行分析研究,發現新型導熱硅凝膠材料的使用既可增進熱能的傳導效應,又能實現熱能的傳導。發現與傳統的導熱材料相比,將新型導熱硅凝膠材料使用在電子元件的應用之中,能夠有效地提升信號的傳播效率,也能促進新型導熱硅凝膠材料的高質量應用。

3.2在動力電池中的應用

動力電池絕大部分都采用鋰離子電芯,具有能量密度高和使用壽命長等優勢,但也存在較大的安全隱患。在電動汽車正常行駛過程中,鋰電池 可能承受的沖擊包括持續振動、大幅溫度變化、雨水浸泡等,而在電池故障及交通意外條件下(如撞擊、墜河),可能承受的沖擊還包括局部短路、過載、強機 械沖擊、水或其他液體浸泡、火災等。因此,在復雜甚至意外環境下維持鋰電池的安全運行,保護電動車內駕乘人員的安全,是各方都追求的目標。若采用導熱阻燃型硅凝膠來封裝動力電池電芯,則能夠大大提升動力電池組的安全性能,導熱硅凝膠能起到防水密封、阻燃密封、散熱以及減震固定的作用。

04結語

導熱硅凝膠作為一種特殊的熱界面材料被廣泛地應用在各個領域,但目前國內導熱硅凝膠的高端市場基本上被國外熱界面材料公司所占據,國內導熱硅凝膠的技術參差不齊。目前,導熱硅凝膠僅限于有機硅基體與常見的導熱粉體的共混復合,所得到的導熱硅凝膠的綜合性能欠佳,無法應用于高端領域。因此,需要從有機硅樹脂本體、導熱粉體以及本體和導熱粉體復合等方面來提升導熱硅凝膠的綜合性能,如從有機硅基體的類型、分子量及其分布、黏度、比例等方面進行基體的設計,引入功能側鏈等方式進行基體的改性,借助樹枝狀或大環形結構的含氫硅氧烷對基體進行交聯度優化,對導熱填料進行表面功能化,基體和導熱填料復合時對填料的雜化處理等,這些都將成為導熱硅凝膠研究的新方向。

隨著高頻、高速5G時代的到來,電子器件的集成度的提高、聯網設備數量的增加以及天線數量的增長,設備的功耗不斷增大,發熱量也隨之快速上升。具有優異綜合性能的新型導熱硅凝膠也必將成為戰略性新興領域必不可少的材料之一,并廣泛應用于各個領域。

審核編輯:湯梓紅

-

熱管理

+關注

關注

11文章

443瀏覽量

21783 -

導熱

+關注

關注

0文章

305瀏覽量

12995 -

5G

+關注

關注

1354文章

48459瀏覽量

564383 -

硅凝膠

+關注

關注

0文章

4瀏覽量

2647

發布評論請先 登錄

相關推薦

高導熱高絕緣導熱硅脂的應用

陶氏公司陶熙TC-3015有機硅導熱凝膠榮膺BIG 2019可持續發展獎

無硅導熱凝膠具有哪些優勢

導熱凝膠材料解決智能手機散熱問題

無硅油導熱凝膠有什么特點

光顯投影模塊散熱,非硅導熱凝膠打破國外壟斷

導熱凝膠新能源汽車高擠出硅凝膠用導熱粉體解決方案

導熱硅凝膠的研究與應用進展

導熱硅凝膠的研究與應用進展

評論