高端機床在機械加工行業中的應用越來越廣泛,對提升工業加工質量、促進高端制造業發展起到關鍵作用。傳統機床作業模式是每臺機床由一名操作員不斷重復完成搬運、設置、維護等相同內容,繁重的工作容易造成操作員疲勞而導致安全事故。且隨著人力資源成本的提高,相關工種普遍難以招到合適的人。

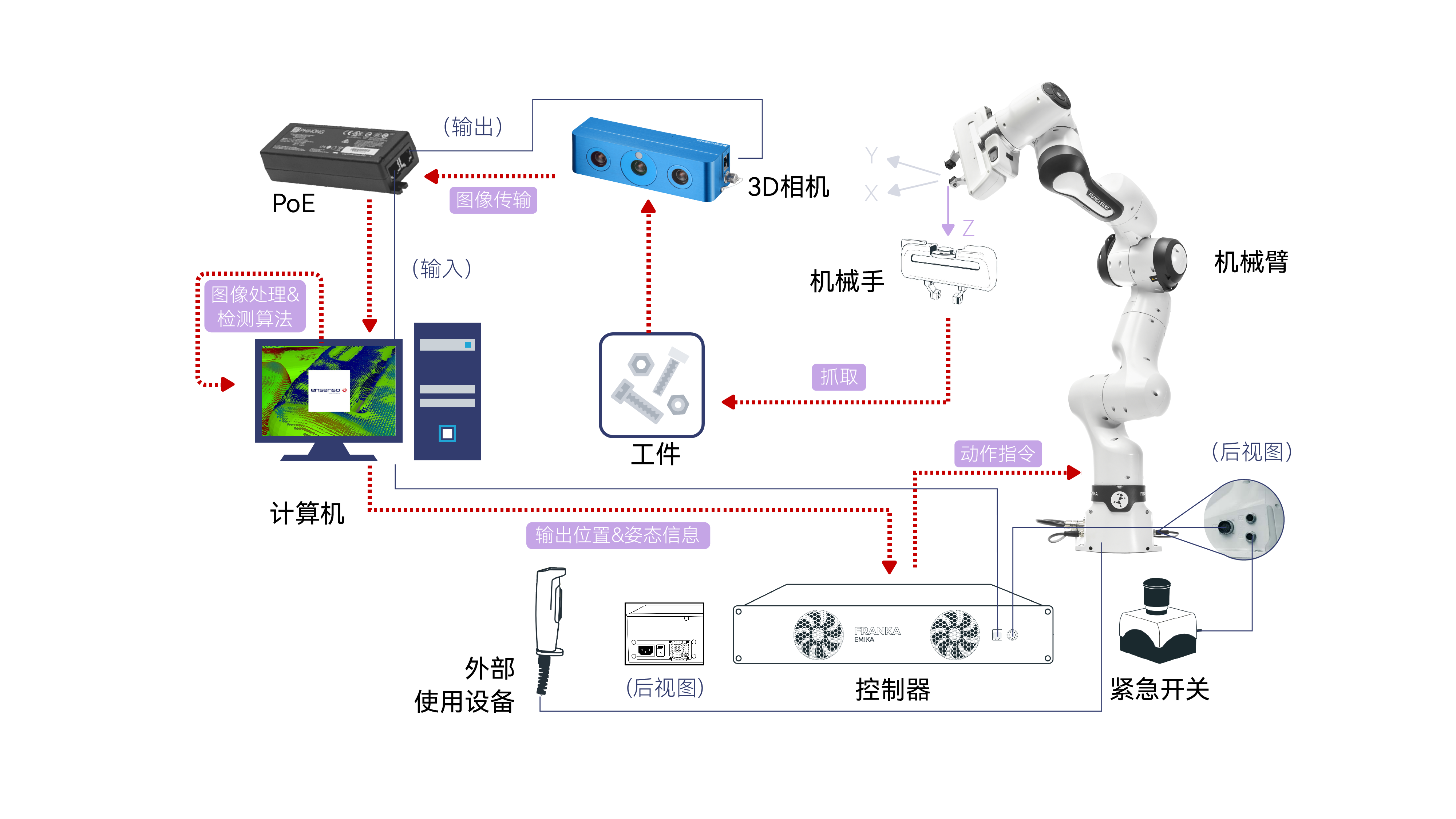

因此,由機器人取代人工實現自動搬運上下料,可提升整體加工效率、質量穩定性、安全性與便利性。 隨著加工產品種類的多樣化、來料方式多樣化、待加工件一致性差、小批量加工換產成本高等問題的浮現,結構化的生產方式已經不能滿足自動化產線對加工柔性的要求,3D視覺的引入成為必然趨勢。譬如,埃爾森基于3D視覺系統打造的機床上下料柔性化解決方案,便是其經典之一。

應對多樣化工件特性

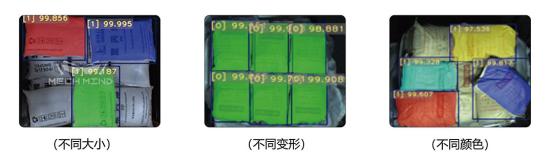

生產中工件的種類多種多樣,存在不同的尺寸、形態、材質、顏色等特性。

針對不同的尺寸和形態,如果沒有3D視覺的定位引導,用戶需要根據不同物料定制不同的工裝,定制、保存和切換工裝的成本都很高,使用3D視覺,通過快速掃描、點云處理和模板切換等方式,可以直接完成不同規格工件的定位,降低不具通用性的工裝投入成本,提升產線柔性;

針對不同顏色的工件,目前埃爾森3D視覺系統可全面兼容,尤其是成像有難度的深色及黑色工件也可很好識別;

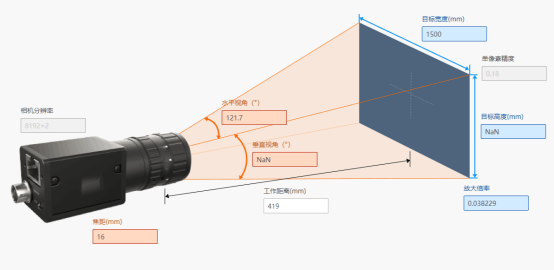

針對不同材質引起的工件表面特性差異,如反光,采用埃爾森優秀的雙目線激光產品線AT-S1000-0XA系列3D相機,可為識別定位提供完整、優質的點云數據。

埃爾森AT-S1000-04A引導機器人進行發動機缸體CNC上料 同工位可處理至少3種不同規格的黑色工件

埃爾森AT-S1000-01A引導機器人進行剎車盤CNC上料

同工位可根據需求處理多種深色剎車盤鑄造工件

埃爾森AT-S1000-01A引導機器人進行半輪體加工上料

完成識別困難的高反光工件的料框揀選上料

適應多樣化來料方式

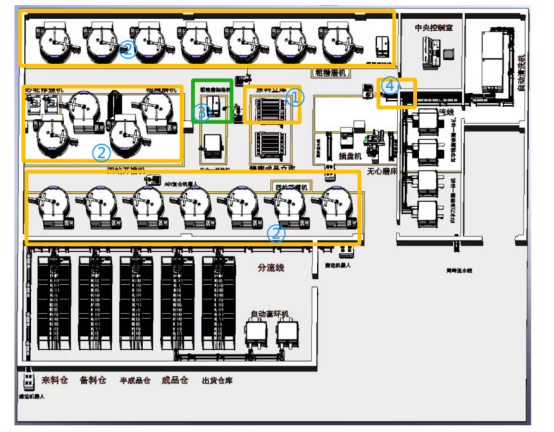

結合工件不同的形態,現場來料方式各不相同。料框、料盤、料穴、棧板等多種工件存放器具,相對有序、無序等多種工件擺放方式,輸送帶、AGV或叉車等多種工件運送方式,相互結合讓機器人通過固定示教點位完成上下料變得十分困難。

通過3D視覺的掃描定位,可以使機器人適應多種多樣的來料方式,減少用戶定制盛裝器具、安裝地面限位裝置、定制特定工裝的高昂成本,降低理料難度,提升產線柔性;

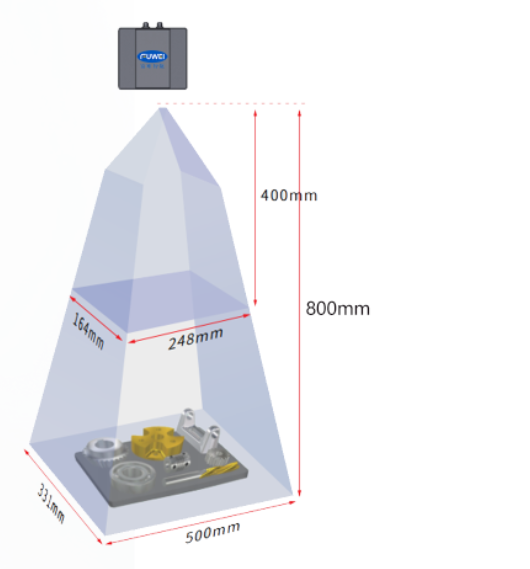

針對大型堆垛,可提供大視野成像的3D視覺相機,實現同層工件多抓取坐標的快速反饋;

針對亂序或無序來料方式,通過專門的仿真環境及算法進行產前評估和產中引導,實現避障、機器人運動規劃等多種策略,以降低剩料率,滿足單位產能要求。

埃爾森AT-S1000-04A引導機器人進行發動機缸體/蓋CNC下料

識別工件及黑色下料托盤,完成輸送帶來料的準確抓取放置

埃爾森AT-S1000-06C-S引導機器人進行鑄造件機加上料

對黑色鑄造工件堆垛進行同層快速定位上料

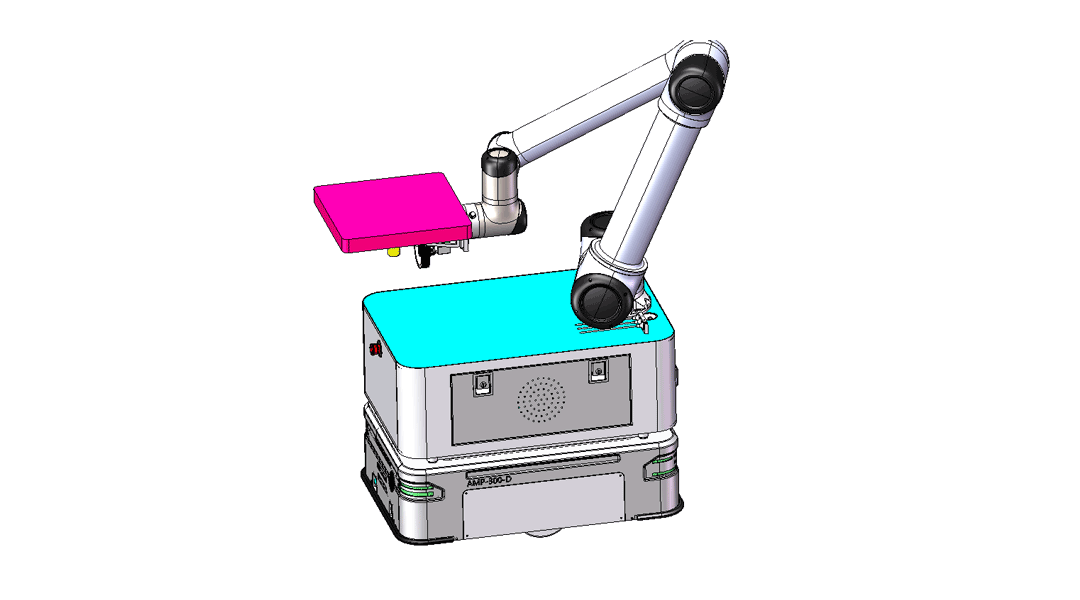

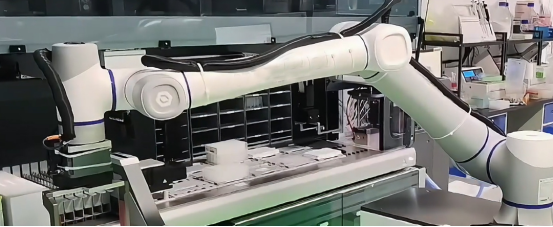

埃爾森AT-S1000-06C-S引導機器人進行筆記本面板打磨上料 3D視覺有效糾正AMR到位偏差,實現復合機器人靈活作業

滿足高精度定位要求

每個生產現場都有自身獨特的工件特性及來料方式,優秀的3D相機硬件品質及配套算法能保證每個現場的精度、節拍、工藝執行都滿足技術要求,實現上下料準確性、保障上下料安全性。

埃爾森主流產品擁有經市場驗證成熟的“3D雙目結構光成像技術”,搭配最優基線比設計,內置高品質光學元器件,確保產品毫米及以內的綜合定位精度,降低溫度、環境變化對精度及成像質量的影響,實現連續作業穩定性。

審核編輯:劉清

-

機器人

+關注

關注

211文章

28525瀏覽量

207576 -

視覺系統

+關注

關注

3文章

336瀏覽量

30789 -

AGV

+關注

關注

27文章

1318瀏覽量

41151 -

3D相機

+關注

關注

0文章

113瀏覽量

8087

原文標題:基于3D視覺系統打造機床上下料柔性化解決方案

文章出處:【微信號:gaogongrobot,微信公眾號:高工機器人】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

解決方案 3D 視覺機器人賦能汽車制造新征程

新技術解決方案 復合機器人 CNC 自動上下料

洛微科技3D視覺引導軟包拆垛解決方案

CNC機床加工上下料自動化解決方案

3D視覺引導技術,助力打造高效的物流管理體系

Cognex發布了In-Sight? L38 3D視覺系統,為3D檢測設立新標準

富唯智能案例|3D視覺引導機器人抓取鞋墊上下料

cnc加工中心,機床上下料正面臨著自動化轉型

基于3D視覺系統打造的機床上下料柔性化解決方案介紹

基于3D視覺系統打造的機床上下料柔性化解決方案介紹

評論