一、零件加工中基準的種類

基準是指用來確定生產對象上幾何要素間的幾何關系所依據的那些點、線、面。根據基準的作用不同,可將基準分為設計基準和工藝基準兩大類。

1.設計基準

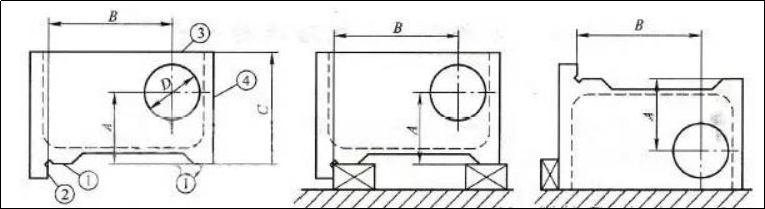

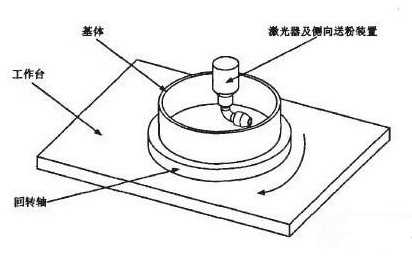

設計圖樣上所采用的基準稱為設計基準。如圖下圖所示的箱體,A、B為孔中心位置的尺寸,其設計基準為①、②面,它們在圖上反映出來的是線。孔徑D的設計基準為軸線,在圖上反映出來的是點。

2.工藝基準

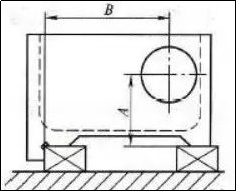

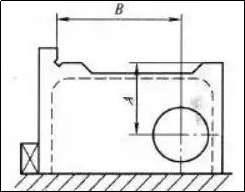

在零件加工過程中用作定位、檢測及組裝的基準稱為工藝基準,它包括定位基準、測量基準和裝配基準三種。例如鏜削如上圖上所示的圓孔,一種安裝方法是以①、②面作為定位基準,定位基準與設計基準重合;

另一種方法是以①、③面作為定位基準,此時定位基準與設計基準不重合

第一道工序用毛坯面作為定位基準,這種未曾經過切削加工的定位基準稱為粗基準,粗基準只使用一次。繼續加工時就用已加工面作為定位基準,這種經過切削加工的定位基準稱為精基準。

二、零件加工中基準的選擇原則

1.粗基準的選擇原則

粗基準是在最初的加工工序中以毛坯表面來定位的基準。選擇粗基準時,應保證各個表面都有足夠的加工余量,使加工表面對不加工表面有合適的相互位置,其選擇原則是:

1)采用工件不需加工的表面作粗基準,以保證加工面與不加工面之間的位置誤差為最小。

2)若必須保證工件某重要表面的加工余量均勻,則應選擇該表面作為粗基準。

3)應盡量采用平整的、足夠大的毛坯表面作為粗基準。

4)粗基準不能重復使用,這是因為粗基準的表面精度較低,不能保證工件在兩次安裝中保持同樣的位置。

2.精基準的選擇原則

在以后的各工序中必須使用已經加工過的表面作為定位基準,這種定位基準稱為精基準。精基準的選擇直接影響著零件各表面的相互位置精度,因而在選擇精基準時,要保證工件的加工精度和裝夾方便、可靠。選擇精基準的原則是:

1)基準重合原則:盡可能使用設計基準作為精基準,以免產生基準不重合帶來的定位誤差。

2)基準同一原則:應使盡可能多的表面加工都用同一個精基準,以減少變換定位基準帶來的誤差,并使夾具結構統一。例如,加工軸類零件用中心孔作精基準,在車、銑、磨等工序中始終都以它作為精基準,這樣既可保證各段軸頸之間的同軸度.又可提高生產率。又如齒輪加工時通常先把內孔加工好,然后再以內孔作為精基準。

3)互為基準原則:使用工件上兩個有相互位置精度要求的表面交替作為定位基準。例如加工短套筒,為了保證孔與外圓的同軸度,應先以外圓作為定位基準磨孔,再以磨過的孔作為定位基準磨外圓。

4)便于安裝,并且使夾具的結構簡單。

5)盡量選擇形狀簡單、尺寸較大的表面作為精基準,以提高安裝的穩定性和精確性。

審核編輯 :李倩

-

工藝

+關注

關注

4文章

596瀏覽量

28838 -

零件

+關注

關注

1文章

113瀏覽量

14953 -

精度

+關注

關注

0文章

261瀏覽量

20054

原文標題:零件加工中基準的種類和選擇原則

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

復雜曲面零件超精密拋光

零件加工精度的提升策略

加工軸類零件的注意細節

虛擬儀器實現的零件加工精度測量與分析系統

典型零件葉片的仿真加工

零件加工中基準的種類和選擇原則

零件加工中基準的種類和選擇原則

評論