眾所周知,汽車混流裝配生產(chǎn)的特點(diǎn)是多種類、小批量的裝配生產(chǎn)模式。在實(shí)際的汽車混流生產(chǎn)過程中,難免會(huì)出現(xiàn)錯(cuò)裝、漏裝、等料、錯(cuò)料和缺料等等狀況,嚴(yán)重影響產(chǎn)品的質(zhì)量和生產(chǎn)效率。另外,汽車裝配由于生產(chǎn)工藝變更頻繁、車間環(huán)境復(fù)雜、現(xiàn)場數(shù)據(jù)較難采集,因此實(shí)施難度較大。

目前,中國MES市場的集中度非常低,絕大多數(shù)MES廠商僅從事咨詢與實(shí)施服務(wù),大部分廠商的MES軟件功能只是MES標(biāo)準(zhǔn)定義的子集。而MES系統(tǒng)的應(yīng)用與制造企業(yè)所處的行業(yè)、產(chǎn)品特點(diǎn)、工藝路線、生產(chǎn)模式、設(shè)備布局、車間物流規(guī)劃、生產(chǎn)和物流自動(dòng)化程度、數(shù)據(jù)采集終端、車間聯(lián)網(wǎng),以及精益生產(chǎn)推進(jìn)等諸多因素息息相關(guān),應(yīng)該非常具有行業(yè)和企業(yè)特質(zhì)的要求。

汽車零部件行業(yè)中,其終端產(chǎn)品都是由零件組裝而成,對(duì)生產(chǎn)制造,特別是裝配過程的實(shí)時(shí)跟蹤、查詢和追溯等是管理中的重點(diǎn),其在生產(chǎn)中存在以下幾個(gè)主要問題:

1、國內(nèi)大部分的汽車零部件企業(yè)都處在工業(yè)2.0到3.0的階段,大規(guī)模、多品種的客戶定制化時(shí)代來臨,混線生產(chǎn)使得制造商面對(duì)從零部件采購到包裝發(fā)運(yùn)及售后都被要求監(jiān)控產(chǎn)品的狀態(tài),傳統(tǒng)的半自動(dòng)或孤島式的生產(chǎn)模式無法滿足客戶需求。

2、企業(yè)沒有構(gòu)建合適的MES來實(shí)現(xiàn)ERP和現(xiàn)場工控設(shè)備的信息互通,導(dǎo)致管理人員無法實(shí)時(shí)獲得生產(chǎn)線狀態(tài)和關(guān)鍵客戶訂單的完成情況。

3、生產(chǎn)過程干擾因素多,加工過程不穩(wěn)定,生產(chǎn)過程數(shù)據(jù)采集量大且分布于各個(gè)制造環(huán)節(jié),同時(shí)要求在線實(shí)時(shí)采集和處理數(shù)據(jù),企業(yè)無法及時(shí)發(fā)現(xiàn)潛在的風(fēng)險(xiǎn)并及時(shí)采取措施。

4、少數(shù)有條件實(shí)施MES的企業(yè)普遍采用條形碼技術(shù)來完成制造過程的數(shù)據(jù)采集和跟蹤監(jiān)控等工作,而接觸式的識(shí)別技術(shù)效率和自動(dòng)化程度低,無法適應(yīng)多變的周邊環(huán)境。

MES為生產(chǎn)管理系統(tǒng),也叫制造執(zhí)行系統(tǒng)。在剛開始,MES被人們理解為數(shù)字群控(DNC)、生產(chǎn)指揮系統(tǒng)以及數(shù)據(jù)采集等人力管理資源的集成者,但隨著該技術(shù)的發(fā)展,MES已經(jīng)慢慢能夠支持生產(chǎn)中管理的層次,同時(shí)還能夠匯聚管理的所有主要元素,正式成為生產(chǎn)管理系統(tǒng)。該技術(shù)具有先進(jìn)的生產(chǎn)管理理念,通過計(jì)算機(jī)技術(shù)來實(shí)現(xiàn)企業(yè)各項(xiàng)業(yè)務(wù)之間的信息管理功能,并為企業(yè)的日常生產(chǎn)管理提供所需要的數(shù)據(jù)資料。

在很多制造信息化企業(yè)的建設(shè)中,大多會(huì)優(yōu)先選擇EPR系統(tǒng),該系統(tǒng)能夠滿足企業(yè)建設(shè)的基本需求,但是在MES系統(tǒng)內(nèi)部上層的EPR很少有生產(chǎn)管理功能。而MES在生產(chǎn)過程中以管理者的視角,向操作人員提供生產(chǎn)所需要的全部數(shù)據(jù)信息,例如材料、工具、設(shè)備以及要求等。將MES和EPR進(jìn)行結(jié)合,兩者之間協(xié)同工作,可進(jìn)一步提高企業(yè)系統(tǒng)的智能化建設(shè)。MES系統(tǒng)在企業(yè)生產(chǎn)中起著重要作用,可有效提高企業(yè)的生產(chǎn)效率,同時(shí)還能夠和除EPR系統(tǒng)外的其他系統(tǒng)協(xié)同工作,加快信息流通速度,為企業(yè)的進(jìn)一步發(fā)展提供了保障。

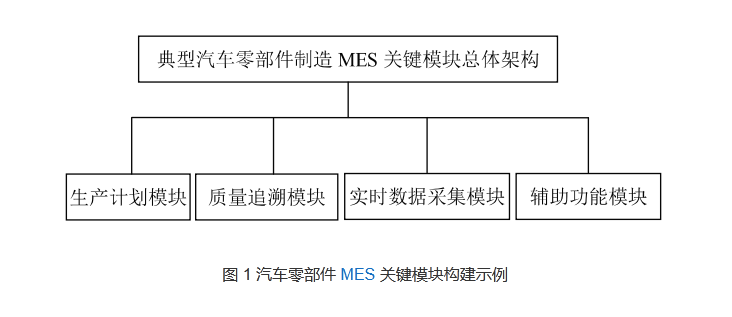

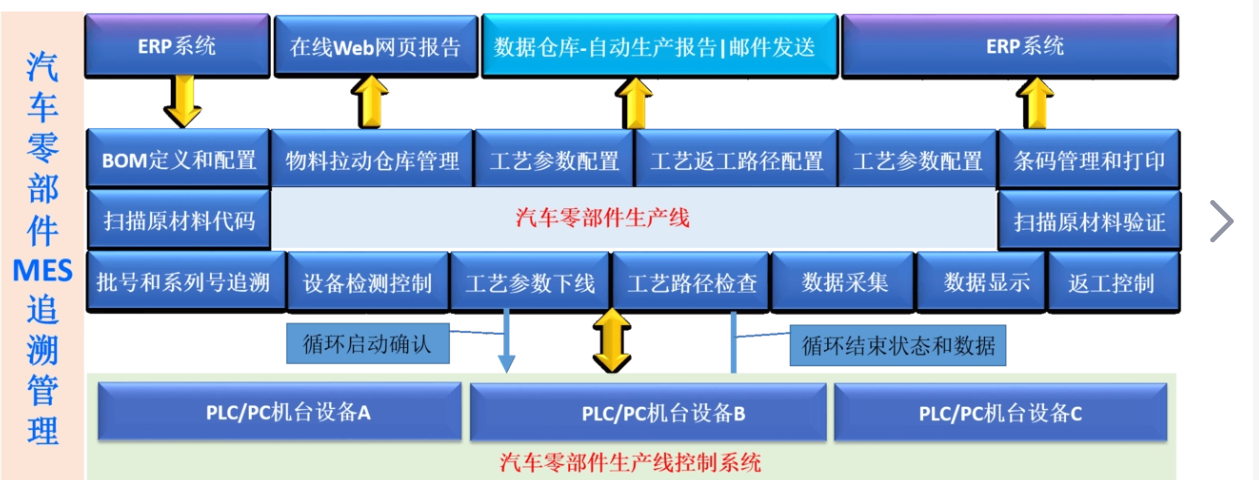

MES總體需求應(yīng)該包括提供精準(zhǔn)的實(shí)時(shí)數(shù)據(jù)流、優(yōu)化計(jì)劃編制以減少庫存、更科學(xué)地進(jìn)行物料管理,實(shí)現(xiàn)通暢信息流、降低產(chǎn)品生產(chǎn)時(shí)間以提高現(xiàn)場過程效益及提升產(chǎn)品質(zhì)量等。而將RFID技術(shù)應(yīng)用于汽車零部件制造,融入到MES系統(tǒng)中,可提升生產(chǎn)過程的管理與控制水平,有效地跟蹤、管理和控制生產(chǎn)所需的物料、設(shè)備、人力等資源。與上層管理系統(tǒng)結(jié)合,可合理地調(diào)度、管理這些資源,提高制造競爭力,改善生產(chǎn)組織、縮短生產(chǎn)周期、減少在制品數(shù)量,提高產(chǎn)品的質(zhì)量和降低人力資源消耗。其關(guān)鍵模塊總體架構(gòu)如圖1所示。

其中,生產(chǎn)計(jì)劃模塊是基礎(chǔ)的數(shù)據(jù)模塊,需要通過有效的計(jì)劃編制和產(chǎn)能詳細(xì)調(diào)度,在保證產(chǎn)品按時(shí)交付的基礎(chǔ)上,使車間生產(chǎn)能力發(fā)揮到最大水平。MES需要根據(jù)生產(chǎn)計(jì)劃的變更,實(shí)時(shí)提供生產(chǎn)指示,使生產(chǎn)同步,在管理工作站上能夠查詢未來幾天的日生產(chǎn)計(jì)劃和排除,在生產(chǎn)進(jìn)度管理中央系統(tǒng)上,能夠更改現(xiàn)場生產(chǎn)計(jì)劃等。

而質(zhì)量追溯模塊需要填寫材質(zhì)編號(hào)后,將材質(zhì)編號(hào)錄入到MES系統(tǒng),可從系統(tǒng)中通過材質(zhì)編號(hào)關(guān)聯(lián)出工序相關(guān)的信息,用于報(bào)表統(tǒng)計(jì)和質(zhì)量追溯。通過質(zhì)檢計(jì)劃維護(hù),當(dāng)生產(chǎn)到達(dá)指定工序時(shí),由系統(tǒng)發(fā)出提醒或暫停提示,減少人工提醒工作量,加強(qiáng)及時(shí)率,優(yōu)化業(yè)務(wù)流程。每一道工序完工后,由系統(tǒng)自動(dòng)生成質(zhì)量編號(hào),再將質(zhì)量編號(hào)發(fā)送至質(zhì)量系統(tǒng),維護(hù)質(zhì)量編號(hào)對(duì)應(yīng)的質(zhì)檢信息,可進(jìn)行質(zhì)量統(tǒng)計(jì)分析。對(duì)工序進(jìn)行檢驗(yàn)報(bào)工,并通過質(zhì)檢結(jié)果控制下一道工序的開工,提高質(zhì)量管理。對(duì)于客戶端的投訴件,要求是可以根據(jù)零件唯一標(biāo)識(shí)碼追溯到每一個(gè)單件或批次信息。

實(shí)時(shí)數(shù)據(jù)采集模塊需要將具體分解的生產(chǎn)指令下達(dá)給車間工作組進(jìn)行生產(chǎn),同時(shí)有實(shí)時(shí)數(shù)據(jù)采集模塊進(jìn)行生產(chǎn)線狀態(tài)、庫存、質(zhì)量和設(shè)備狀態(tài)等實(shí)時(shí)數(shù)據(jù)采集。通過中央控制系統(tǒng)或者人機(jī)交互系統(tǒng)運(yùn)用RFID技術(shù)采集實(shí)時(shí)生產(chǎn)數(shù)據(jù)與具體生產(chǎn)指令完成數(shù)據(jù)交換和存儲(chǔ)。該模塊還需要能夠每班或每天可視化地反映工廠生產(chǎn)的指標(biāo)體系,使得管理層和內(nèi)部外部客戶可以判斷制造運(yùn)營體系的趨勢并幫助他們做出迅速和有效的決策提供依據(jù)。

輔助功能模塊需要整合諸如車間的人員信息管理、技能矩陣管理、RFID標(biāo)簽的管控、工量具和備件管理以及必要的和企業(yè)其它信息化系統(tǒng)管理數(shù)據(jù)庫的接口功能,并為數(shù)據(jù)提供冗余和報(bào)警服務(wù)等。

為了具備精確和實(shí)時(shí)的數(shù)據(jù)作為保障,通過在工廠車間層逐步采用RFID技術(shù),可以將從RFID標(biāo)簽中獲得的各種數(shù)據(jù)信息進(jìn)行無縫且不間斷地集成,其對(duì)于在MES中的具體應(yīng)用方案有以下幾個(gè)方面:

1、過程數(shù)據(jù)和基礎(chǔ)生產(chǎn)數(shù)據(jù)追蹤方面

當(dāng)零部件進(jìn)入生產(chǎn)線或到達(dá)完工區(qū),將自動(dòng)記錄工序、設(shè)備和操作者編號(hào)、加工時(shí)間,避免了人工輸入、條形碼掃描等操作產(chǎn)生的不精確數(shù)據(jù)或誤差。每個(gè)在制品和半成品在準(zhǔn)確的時(shí)間通過一一對(duì)應(yīng)的順序,被送到準(zhǔn)確的工位。具體操作需要在工位安裝RFID電子標(biāo)簽,將其固定在每一個(gè)隨行夾具上,通過鴻陸RFID閱讀器將零件各類必要編碼無接觸寫入RFID標(biāo)簽,具有唯一性,可作為零件跟蹤的關(guān)鍵標(biāo)識(shí)信息。

2、物料追蹤方面

必要的零部件在供應(yīng)商端需要提前部署RFID電子標(biāo)簽,通過工廠的RFID讀寫器,掃描供應(yīng)商原材料具體信息,通過內(nèi)部MES系統(tǒng)銜接,可以實(shí)現(xiàn)從原材料到最終產(chǎn)品的全周期跟蹤。同時(shí),線邊RFID掃描設(shè)備將持續(xù)掃描線邊物料,信息在看板上及時(shí)更新達(dá)成必要的可視化目標(biāo)。

3、工量具數(shù)據(jù)采集方面

當(dāng)定制產(chǎn)線之前就規(guī)劃相關(guān)設(shè)備的RFID電子標(biāo)簽位置,在量產(chǎn)過程中通過在線的RFID讀寫器在預(yù)先設(shè)定的時(shí)間間隔內(nèi)持續(xù)更新設(shè)備運(yùn)行的各類性能指標(biāo)。結(jié)合現(xiàn)場中央計(jì)算機(jī)和自動(dòng)控制系統(tǒng),通過及時(shí)的預(yù)警功能,和TPM計(jì)劃匹配。

4、過程數(shù)據(jù)方面

生產(chǎn)過程監(jiān)控的關(guān)鍵工位上,通過設(shè)置的RFID閱讀器和RFID天線自動(dòng)獲取RFID標(biāo)簽內(nèi)存儲(chǔ)的零件信息,既通過現(xiàn)場控制器傳入后臺(tái)監(jiān)控系統(tǒng),作為過程監(jiān)控的基礎(chǔ)信息,也通過現(xiàn)場可編程邏輯控制器(PLC)、機(jī)器人等設(shè)備進(jìn)行數(shù)據(jù)傳輸,控制其執(zhí)行相應(yīng)的生產(chǎn)指令。

5、質(zhì)量追溯方面

產(chǎn)品可追溯信息的采集,其型號(hào)和生產(chǎn)信息的采集是實(shí)現(xiàn)產(chǎn)品召喚的基礎(chǔ)。特別是在關(guān)鍵過程特性工位,如帶有安全特性的過程如螺絲擰緊中,當(dāng)零件或在制品到達(dá)裝配工位時(shí),通過鴻陸RFID讀寫器讀取RFID電子標(biāo)簽信息,協(xié)同過程數(shù)據(jù)如扭矩、轉(zhuǎn)速等信息,實(shí)時(shí)采集存儲(chǔ)到后臺(tái)系統(tǒng)中,為可能的客戶投訴或問題備查提供基礎(chǔ)信息。

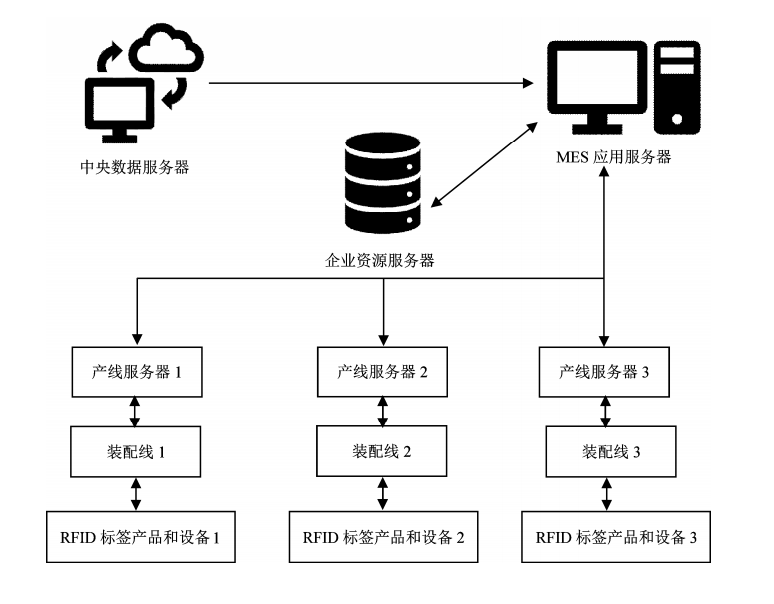

在具體應(yīng)用方面,通過在生產(chǎn)線相應(yīng)的工位處安裝固定式RFID閱讀器或手持式讀寫器實(shí)時(shí)采集生產(chǎn)線的零件信息,并通過現(xiàn)場控制器實(shí)現(xiàn)與機(jī)器人等現(xiàn)場設(shè)備的實(shí)時(shí)通訊。現(xiàn)場采集的數(shù)據(jù)通過車間現(xiàn)場總線傳輸?shù)杰囬g服務(wù)器進(jìn)行數(shù)據(jù)處理和分析,同時(shí)跟MES應(yīng)用服務(wù)器進(jìn)行交互,而中央數(shù)據(jù)服務(wù)器作為數(shù)據(jù)匯總和備份的終端,獲得生產(chǎn)數(shù)據(jù)匯總,必要時(shí)MES服務(wù)器可以從中提取數(shù)據(jù)。最終通過中心服務(wù)器將各個(gè)生產(chǎn)現(xiàn)場的數(shù)據(jù)匯總到企業(yè)管理信息系統(tǒng)。

基于RFID技術(shù)的MES數(shù)據(jù)采集系統(tǒng),可以實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)的實(shí)時(shí)采集、跟蹤,產(chǎn)品的質(zhì)量和工藝信息的快速反饋等,通過電子看板還可以實(shí)時(shí)查看并給與正確引導(dǎo),避免錯(cuò)誤的發(fā)生。通過RFID原材料管理,能跟蹤記錄每個(gè)元器件相關(guān)的所有屬性,包括生產(chǎn)流程、下個(gè)工序、自身顏色、尺寸,甚至能延生到組裝成成品后的編號(hào)、流向地或者定制的客戶信息,能根據(jù)客戶的需求進(jìn)行精細(xì)化生產(chǎn),在原材料開始流入生產(chǎn)時(shí),就逐步進(jìn)入定制化生產(chǎn)環(huán)節(jié)。

(部分圖文來源于新工業(yè)網(wǎng),作者:姚昊,侵刪)

審核編輯黃宇

-

RFID

+關(guān)注

關(guān)注

388文章

6189瀏覽量

238375 -

數(shù)據(jù)采集

+關(guān)注

關(guān)注

39文章

6245瀏覽量

113932 -

MES

+關(guān)注

關(guān)注

5文章

933瀏覽量

29855 -

汽車零部件

+關(guān)注

關(guān)注

0文章

283瀏覽量

17069

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

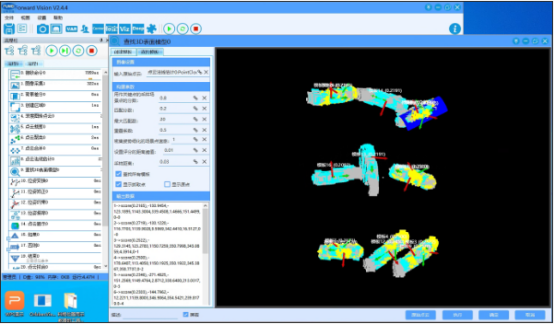

3D 視覺定位技術(shù):汽車零部件制造的智能變革引擎

3D打印汽車零部件模型定制服務(wù),多種材料、快速打印-CASAIM

三品PLM系統(tǒng)在汽車零部件行業(yè)的解決方案及應(yīng)用

虹科方案 | 精準(zhǔn)零部件測試!多路汽車開關(guān)按鍵功能檢測系統(tǒng)

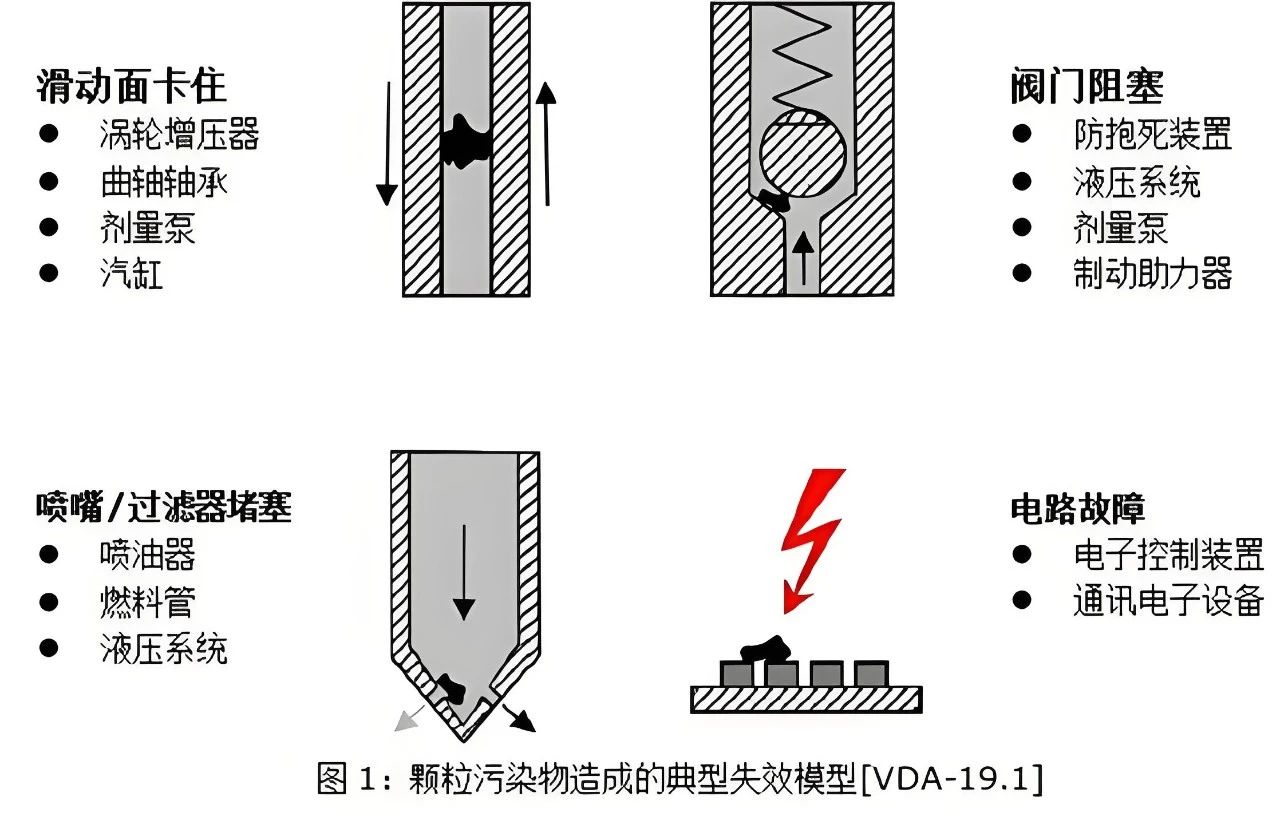

如何解決汽車零部件清潔度問題

激光淬火技術(shù)在淬火發(fā)動(dòng)機(jī)零部件的工藝應(yīng)用

汽車零部件氣密性檢測儀,可切換工裝治具,節(jié)省產(chǎn)品生產(chǎn)制造成本 #汽車零部件 #氣密性檢測儀 #密封性測試設(shè)備

三坐標(biāo)CMM三次元用于測量電子零部件

汽車零部件MES系統(tǒng)功能

NVH技術(shù)干貨 | 汽車零部件調(diào)制音問題分析研究

AI視覺檢測在汽車零部件制造中的應(yīng)用

汽車零部件需要做哪些環(huán)境試驗(yàn)?

又一汽車零部件巨頭宣布裁員10000人!

RFID汽車零部件的MES數(shù)據(jù)采集系統(tǒng)設(shè)計(jì)分析

RFID汽車零部件的MES數(shù)據(jù)采集系統(tǒng)設(shè)計(jì)分析

評(píng)論