本文提出了一種由整車參數(shù)和工況要求的電動(dòng)汽車動(dòng)力總成設(shè)計(jì)方法,使電機(jī)、電控及減速器的高效區(qū)間與整車工況高度重合,有效地提升了動(dòng)力總成系統(tǒng)的綜合效率。通過基于整車工況效率匹配,合理地優(yōu)化減速比和電機(jī)電磁方案,使整個(gè)動(dòng)力總成在滿足整車動(dòng)力性能要求和最高效率基本不變的情況下,達(dá)到基于整車NEDC 工況的動(dòng)力總成效率提升和成本的最優(yōu)設(shè)計(jì)。

基于NEDC 工況能耗分析  ? ? ? 1.整車參數(shù)要求◆ ? ? ?

? ? ? 1.整車參數(shù)要求◆ ? ? ?

現(xiàn)以某一款車型為例,通過NEDC 工況來對電機(jī)進(jìn)行針對性的優(yōu)化設(shè)計(jì),整車參數(shù)見表1。

表1 整車參數(shù)

2.NEDC 工況介紹◆

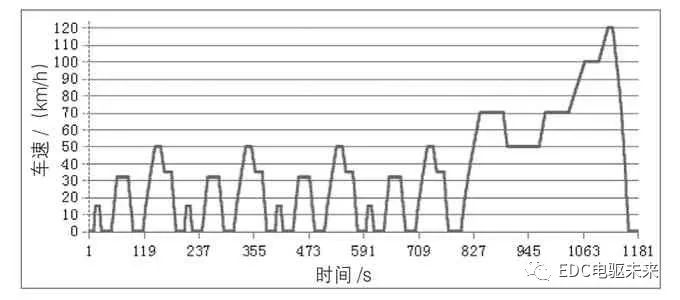

NEDC 工況全稱為“新歐洲駕駛周期”,是中國目前現(xiàn)行的國家標(biāo)準(zhǔn)。NEDC 循環(huán)工況中,包含4個(gè)市區(qū)循環(huán)和1個(gè)市郊區(qū)循環(huán)(模擬),每個(gè)市區(qū)循環(huán)時(shí)長為195 s,包括怠速、起動(dòng)、加速以及減速停車等幾個(gè)階段,最高車速為50 km/h,平均車速為18.35 km/h,最大加速度1.042m/s,平均加速度為0.599m/s。市郊區(qū)循環(huán)時(shí)間400 s,最高車速120 km/h,平均車速62 km/h,最大加速度0.833m/s,平均加速度0.354m/s,其中市區(qū)循環(huán)的車速較低,郊區(qū)循環(huán)的車速則較高一些。該工況下整車的時(shí)間速度如圖1 所示。

3.NEDC 能耗分析方法◆

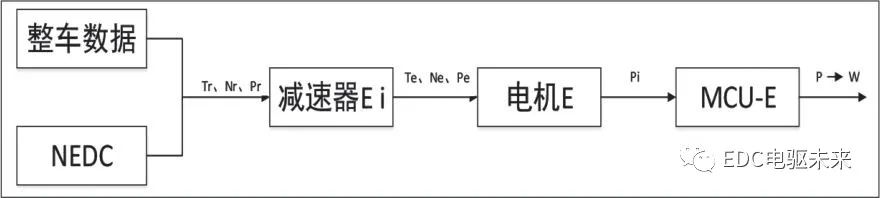

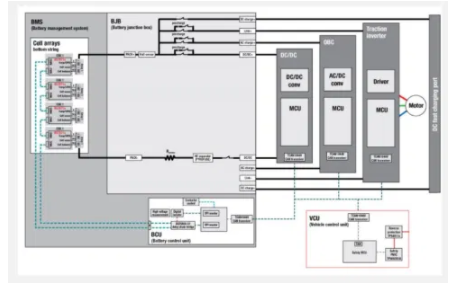

如何通過NEDC 工況求得各工況點(diǎn)的電機(jī)運(yùn)動(dòng)特性和能耗是該方法的核心,整車系統(tǒng)的能量傳輸模型如圖2 所示。動(dòng)力總成系統(tǒng)效率η總是電機(jī)控制器效率η控制器總、電機(jī)效率η電機(jī)和減速器效率η減速器的乘積:

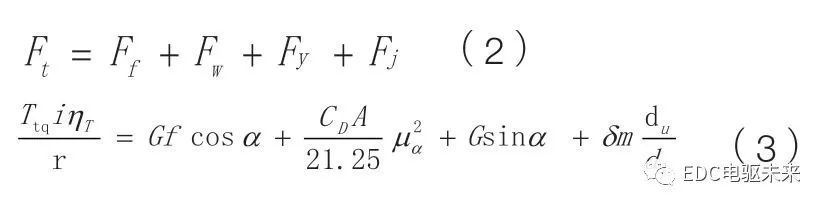

通過整車平衡方程和NEDC 工況,求得對應(yīng)的每個(gè)工況點(diǎn)所需的輪邊轉(zhuǎn)矩Tr、輪邊轉(zhuǎn)速Nr,再通過圖2的能量傳輸模型可求得對應(yīng)點(diǎn)的電機(jī)運(yùn)動(dòng)特性和能耗。通過機(jī)車?yán)碚摽傻闷囆旭傊械妮嗊吰胶夥匠蹋?/p>

圖1 整車時(shí)間速度

圖2 能量傳輸模型

式中,F(xiàn)t為驅(qū)動(dòng)力;Ff為滾動(dòng)阻力;Fw為空氣阻力;Fy為坡度阻力;Fj為加速阻力;Ttq為電機(jī)輸出轉(zhuǎn)矩;i 為整車轉(zhuǎn)速比;ηT為減速器效率;r 為輪胎滾動(dòng)半徑;G 為整車質(zhì)量;f 為滾動(dòng)阻力系數(shù);α 為整車行駛坡度;CD為空氣阻力系數(shù);A 為整車迎風(fēng)面積;μa為整車行駛速度;δ 為汽車旋轉(zhuǎn)質(zhì)量系數(shù)。

4.NEDC 能耗分布◆

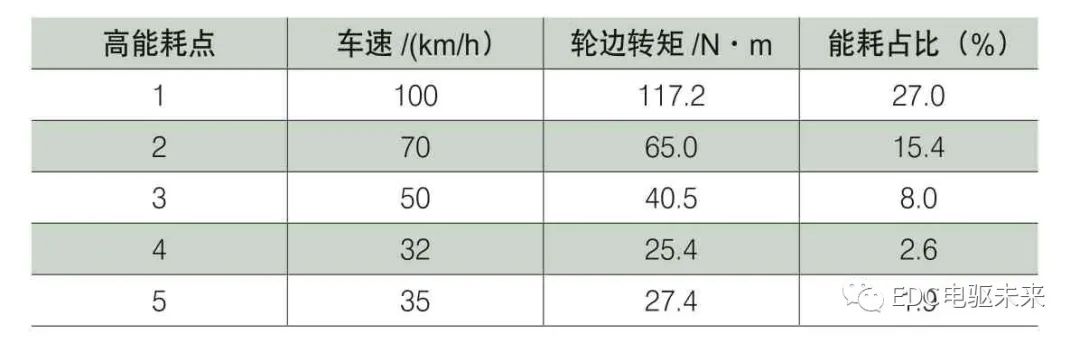

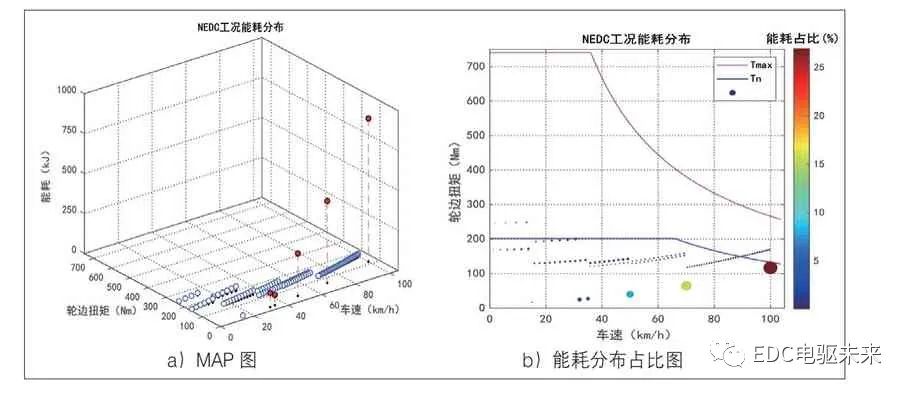

根據(jù)能耗分析方法,結(jié)合整車參數(shù)和NEDC 工況,通過Matlab 仿真分析,得到整車能耗分布如圖3 所示,并得出結(jié)論:①有5個(gè)高能耗點(diǎn)(能耗占比>1%),對應(yīng)的能耗之和占整個(gè)NEDC 工況的54.9%,見表2。結(jié)合圖1,可知這5個(gè)點(diǎn)為勻速點(diǎn),所對應(yīng)點(diǎn)的轉(zhuǎn)矩值都較小;②在全NEDC 工況轉(zhuǎn)速范圍內(nèi),86% 的工況點(diǎn)落在輪邊轉(zhuǎn)矩50 ~200N·m 范圍內(nèi)。為了便于分析其他點(diǎn)的能耗詳細(xì)分布情況,剔除5個(gè)高能耗點(diǎn),其余點(diǎn)能耗分布如圖4 所示。

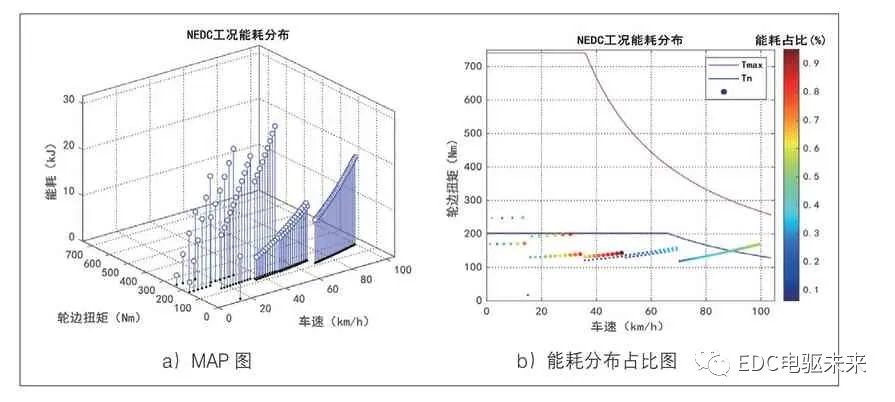

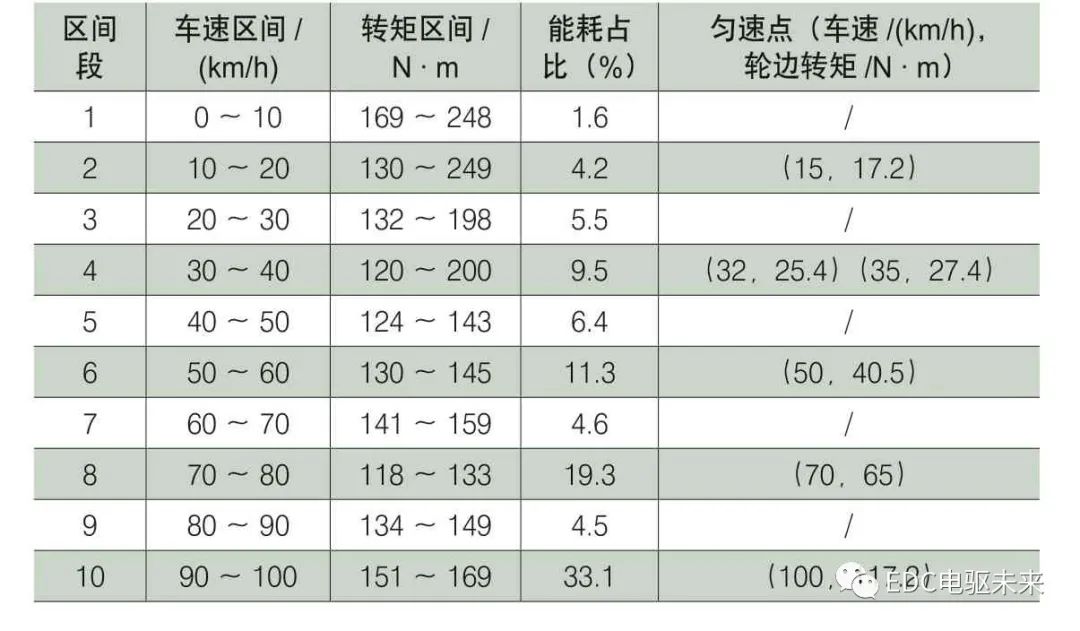

結(jié)合能耗分析方法,從圖4中得出:①43%的工況點(diǎn)的輪邊轉(zhuǎn)矩落在100 ~200N·m 內(nèi);②在車速25 ~50 km/h 內(nèi),單個(gè)工況點(diǎn)能耗值較高;③在車速50 ~100 km/h 內(nèi),雖然單個(gè)點(diǎn)的能耗值較25 ~50 km/h 中的區(qū)域小,但點(diǎn)分布更密,因此整個(gè)區(qū)域的能耗占比也較高。從上面的分析可以得出,要分析NEDC 工況的能耗集中區(qū),要同時(shí)考慮能量占比和密集度。考慮到整個(gè)NEDC 工況,勻速點(diǎn)只有6個(gè)點(diǎn),而勻速點(diǎn)對應(yīng)的轉(zhuǎn)矩值又相對較小,為進(jìn)一步精確分析能耗的分布,將區(qū)間進(jìn)一步簡化,將6個(gè)勻速點(diǎn)獨(dú)立出來,將車速平均分為10個(gè)區(qū)間,能耗占比見表3。從統(tǒng)計(jì)數(shù)據(jù)可知,僅基于NEDC 工況最佳效率匹配,對于本文給定整車參數(shù),電機(jī)的高效區(qū)間分布有如下規(guī)律:①從輪邊轉(zhuǎn)矩來看,高效區(qū)間應(yīng)盡量靠近50 ~200N·m 區(qū) 間;②從車速來看,高效區(qū)間應(yīng)盡量落在40 ~100 km/h 區(qū)間。

表2 高能耗點(diǎn)

圖3 NEDC 全工況能耗分布

圖 4 剔除NEDC 高能耗工況點(diǎn)的能耗分布

基于整車NEDC工況效率最優(yōu)的電機(jī)電磁方案設(shè)計(jì)

基于整車NEDC工況效率最優(yōu)的電機(jī)電磁方案設(shè)計(jì)  ? ? ? 1.電機(jī)高效區(qū)間分布特點(diǎn)◆ ? ? ?

? ? ? 1.電機(jī)高效區(qū)間分布特點(diǎn)◆ ? ? ?

表3 NEDC 能耗占比分布

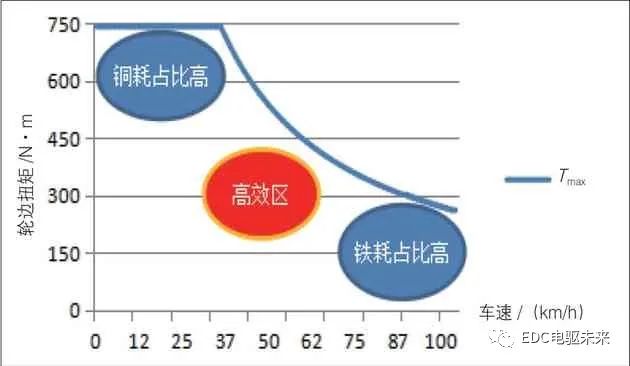

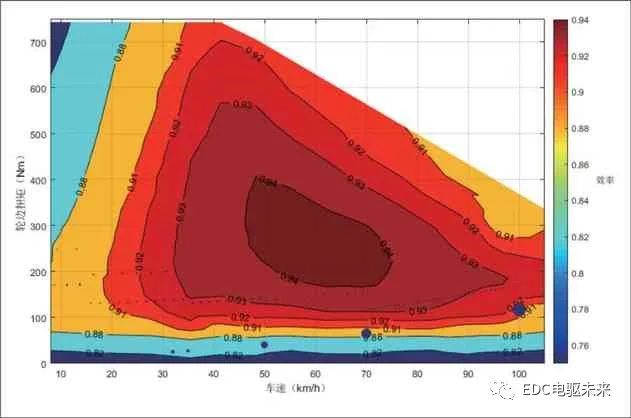

從常規(guī)電機(jī)的效率MAP 圖中可以看出,電機(jī)效率會(huì)有一個(gè)集中的高效區(qū)間,而這個(gè)高效區(qū)間的中心一般是電機(jī)的額定點(diǎn)。以該高效區(qū)間為中心向四周擴(kuò)展,效率呈現(xiàn)下降。電機(jī)損耗分布趨勢如圖5 所示:在高轉(zhuǎn)矩區(qū)銅耗占主要部分,且轉(zhuǎn)矩越大銅耗占比越大;在高速區(qū)鐵耗占主要部分,且速度越高鐵耗占比越大。

2.電機(jī)高效區(qū)間平移設(shè)計(jì)方法◆

在滿足整車動(dòng)力性要求的基礎(chǔ)上,要使電機(jī)的高效區(qū)間平移,實(shí)際上就是通過改變電機(jī)的繞組、磁路參數(shù)來調(diào)整銅耗和鐵耗的占比。如果需要高效區(qū)間在低速高矩段,即需要將銅耗設(shè)計(jì)得較低,根據(jù)銅耗理論計(jì)算公式I2R 可知需要更低的繞組電阻值,或者提高轉(zhuǎn)子磁場來減小繞組電流,具體方法如下:

1)采用集中繞組設(shè)計(jì),縮短電機(jī)繞組端部長度,電機(jī)繞組電阻R 更小。

2)采用扁線繞組方案,或者其他提高槽滿率的工藝,使得繞組銅截面積更大,電機(jī)繞組電阻R 更小。

3)采用更大的定子槽設(shè)計(jì),能夠放置更多的導(dǎo)體數(shù),電機(jī)定子繞組電阻R 更小。

4)對于永磁電機(jī),適當(dāng)提高永磁體牌號,或者增加極弧系數(shù),都可以使轉(zhuǎn)子磁場增加,定子繞組需要的電流I 減小。

如果需要高效區(qū)間在高速低矩段,即需要將鐵耗設(shè)計(jì)得較低,根據(jù)鐵耗理論計(jì)算公式P=KB2f2可知需要更低的損耗系數(shù)、磁通密度和頻率,具體方法如下:

1)采用扁線繞組方案,或者其他提高槽滿率的工藝,使得相同繞組銅截面積需要的定子槽更小,定子磁通密度B 可以減小。

2)對于永磁電機(jī)適當(dāng)降低永磁體牌號,或減小極弧系數(shù),都可以使轉(zhuǎn)子磁場強(qiáng)度降低,轉(zhuǎn)子磁通密度B 更小。

3)采用更低極對數(shù)的極槽配合,使得頻率f 更小。

4)采用更薄的沖片或者損耗系數(shù)更小的沖片牌號,使得K更小。

3.基于整車NEDC 工況效率最優(yōu)的電機(jī)電磁方案優(yōu)化設(shè)計(jì)黨委工作宣傳處◆

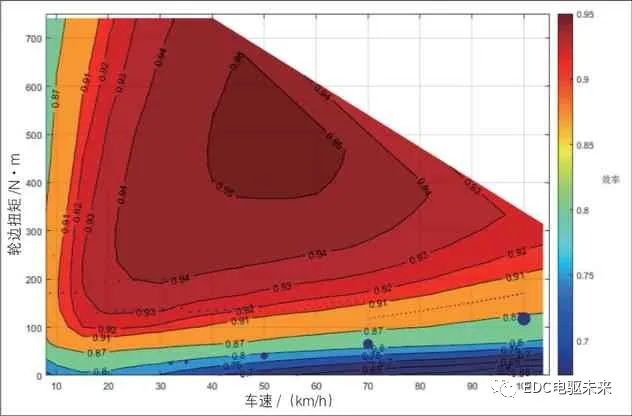

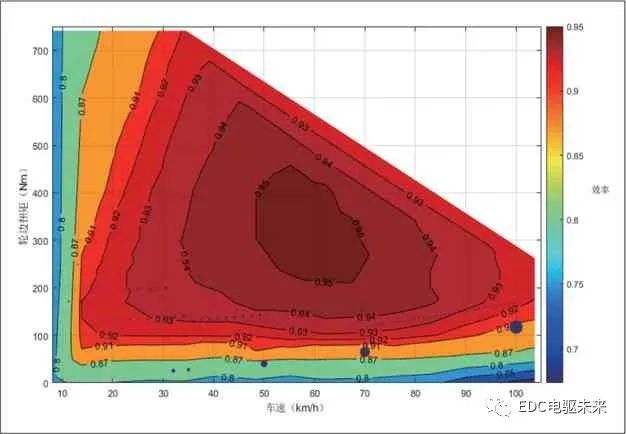

根據(jù)前面的整車要求,結(jié)合電機(jī)效率高效區(qū)間的分布及平移方法,我們提出了兩種電機(jī)設(shè)計(jì)方案,電機(jī)參數(shù)要求見表4。通過仿真分析得到兩個(gè)方案的電機(jī)效率,分別如圖6、圖7 所示。

表4 電機(jī)參數(shù)

圖5 電機(jī)損耗分布趨勢

圖6 方案一電機(jī)效率MAP 圖分布

根據(jù)NEDC 能耗分析方法,我們計(jì)算出NEDC 工況下方案一和方案二電機(jī)的平均效率分別為0.88 和0.91,通過對比分析NEDC 工況各點(diǎn)能耗在MAP中的投影,如圖6、圖7(藍(lán)色點(diǎn)所示,點(diǎn)越大代表能耗占比越高),可知方案二的高效區(qū)間與NEDC 工況能耗分布區(qū)吻合得較好,因此在NEDC 工況下電機(jī)的效率更高,這說明了由整車參數(shù)和NEDC 工況推導(dǎo)出電機(jī)高效區(qū)間的分布的方法是準(zhǔn)確的,為后面基于整車工況效率匹配的動(dòng)力總成設(shè)計(jì)提供了依據(jù)。

圖7 方案二電機(jī)效率MAP 圖分布

基于整車NEDC 工況效率最優(yōu)動(dòng)力總成成本優(yōu)化設(shè)計(jì)

基于整車NEDC 工況效率最優(yōu)動(dòng)力總成成本優(yōu)化設(shè)計(jì)

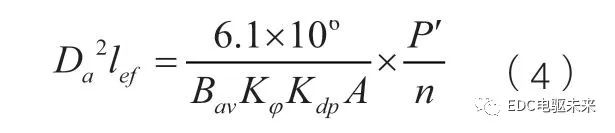

參考電機(jī)設(shè)計(jì),在電機(jī)的主要尺寸、功率、轉(zhuǎn)速和電磁負(fù)荷之間存在著一定的關(guān)系,即滿足:

式中,P'為計(jì)算功率(W);n為額定轉(zhuǎn)速(r/min);K φ為氣隙磁密波形系數(shù);K dp為繞組系數(shù),由極槽配合和繞組形式?jīng)Q定;D a為電樞直徑(mm);B av為平均氣隙磁密(T);A 為定子電負(fù)荷有效值(A/mm);lef為鐵心計(jì)算長度(mm)。

由于受整車廠的安裝尺寸及定轉(zhuǎn)子沖片模具的限制,一般Da不會(huì)改變,并且在一定功率范圍內(nèi),對于相同系列的電機(jī),Bav、Kφ、Kdp及A 變化不大,且T ∝P'/n,所以Lef∝ T。

對同樣輪邊轉(zhuǎn)矩和轉(zhuǎn)速的要求,速比越大,所需要的電機(jī)的轉(zhuǎn)矩T 越小,因此尺寸越小,即電機(jī)體積越小。正是就基于此,我們在減速器原中心距不變的情況下,將減速比由6.736 提高到9.28,電機(jī)鐵心長由110mm 縮短到80mm,其效率如圖8 所示,并可得出以下結(jié)論:

1)電機(jī)的最高效率略有降低,這是因?yàn)殡姍C(jī)的轉(zhuǎn)速提高,目前的電機(jī)長徑比并不是最佳值。如果同時(shí)改變長徑比,電機(jī)的最高效率會(huì)跟方案二相當(dāng),但是在實(shí)際設(shè)計(jì)中,這可能會(huì)導(dǎo)致需要重新制作定轉(zhuǎn)子沖片模具,而導(dǎo)致模具費(fèi)用增加,經(jīng)濟(jì)性不佳。

2)電機(jī)的高效區(qū)間與NEDC 工況能耗分布區(qū)吻合度進(jìn)一步提升,通過計(jì)算可得方案三電機(jī)的平均效率為0.91,因此NEDC 工況的平均效率基本與方案二一致。在基于NEDC 工況平均效率基本不變的情況下,電機(jī)成本下降約20%左右,為以后實(shí)際工作中的動(dòng)力總成成本的優(yōu)化設(shè)計(jì)提供了設(shè)計(jì)方法。

圖8 方案三電機(jī)效率MAP 圖分布

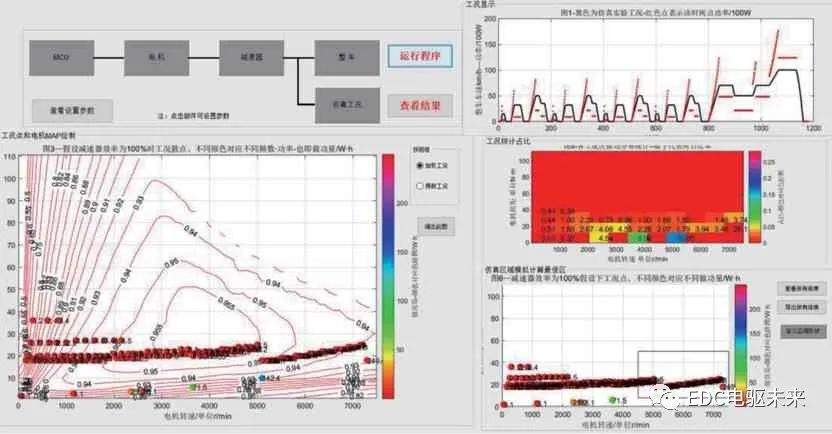

針對整車工況和參數(shù)要求,根據(jù)汽車?yán)碚撝R(shí),利用MATLAB程序,編制了一個(gè)流程化的小軟件(圖9),能夠快速計(jì)算整車工況的能耗分布和平均效率,指導(dǎo)我們進(jìn)行動(dòng)力總成的優(yōu)化設(shè)計(jì)。

圖9 軟件運(yùn)行界面

結(jié)論

結(jié)論

本文基于整車參數(shù)要求和整車工況要求,結(jié)合汽車?yán)碚撝R(shí),提出了一種電動(dòng)汽車動(dòng)力總成匹配整車NEDC 工況效率最優(yōu)的正向設(shè)計(jì)方法。通過匹配設(shè)計(jì)使得NEDC 工況下動(dòng)力總成的平均效率提高了3%,通過對減速器速比的合理優(yōu)化增大,使得動(dòng)力總成的成本下降20%,且無需提高減速器、電機(jī)及電控等零部件的最高效率。

最后,基于這種方法編制設(shè)計(jì)軟件,該軟件可以針對不同整車及工況,快速獲得動(dòng)力系統(tǒng)效率最優(yōu)的組件參數(shù)。

編輯:何安

-

電動(dòng)汽車

+關(guān)注

關(guān)注

156文章

12182瀏覽量

232091 -

電機(jī)

+關(guān)注

關(guān)注

142文章

9081瀏覽量

146178 -

系統(tǒng)

+關(guān)注

關(guān)注

1文章

1019瀏覽量

21398

原文標(biāo)題:基于整車工況的電動(dòng)汽車動(dòng)力總成系統(tǒng)效率優(yōu)化設(shè)計(jì)方法

文章出處:【微信號:EDC電驅(qū)未來,微信公眾號:EDC電驅(qū)未來】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

一文解析電動(dòng)汽車動(dòng)力總成集成技術(shù)

電動(dòng)汽車對充電技術(shù)的要求

電動(dòng)汽車對充電技術(shù)的要求

新能源電動(dòng)汽車整車控制器之燃料電池汽車控制

電動(dòng)汽車電機(jī)基礎(chǔ)知識(shí)詳解

電動(dòng)汽車電機(jī)基礎(chǔ)知識(shí)

電動(dòng)汽車的高性能運(yùn)行離不開這項(xiàng)試驗(yàn)

電動(dòng)汽車動(dòng)力總成控制方法

電動(dòng)汽車的動(dòng)力電池怎么降低成本

鑫芯源新能源汽車動(dòng)力電池包設(shè)計(jì)要求與標(biāo)準(zhǔn)

新能源電動(dòng)汽車高壓線束技術(shù)規(guī)范

電動(dòng)汽車熱管理系統(tǒng)和性能

電動(dòng)汽車整車控制器(VCU)技術(shù)及開發(fā)流程剖析

高性能集成動(dòng)力總成的解決方案

續(xù)航問題成心頭刺,電動(dòng)汽車的動(dòng)力總成效率有啥貓膩

由整車參數(shù)和工況要求的電動(dòng)汽車動(dòng)力總成設(shè)計(jì)方法

由整車參數(shù)和工況要求的電動(dòng)汽車動(dòng)力總成設(shè)計(jì)方法

評論