IGBT的聲學成像顯示了陶瓷和金屬散熱器之間的焊料層,也就是聲學圖像可以區分空隙和結合良好的區域。IGBT模塊在那里,因為它們在服務、可靠性測試或過程控制監控期間失敗。它們將通過聲學顯微鏡成像,以非破壞性的方式查看管芯和散熱器之間的分層結構,來查明電氣故障的根本原因。一些發生故障IGBT陶瓷基板模塊幾乎沒有顯示電氣故障的外部證據,但在其他模塊上,塑料密封劑已變形或燒毀。

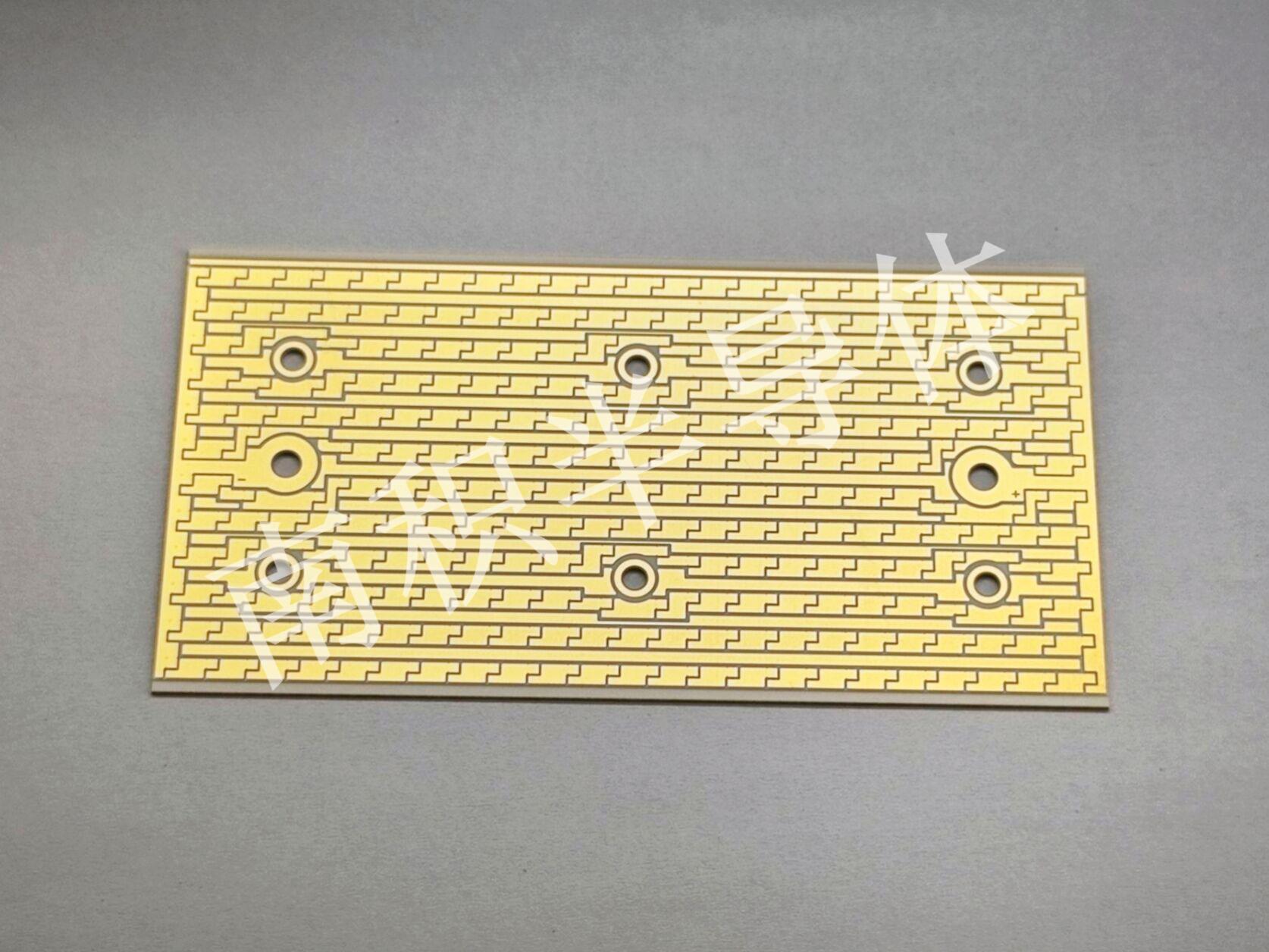

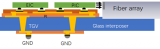

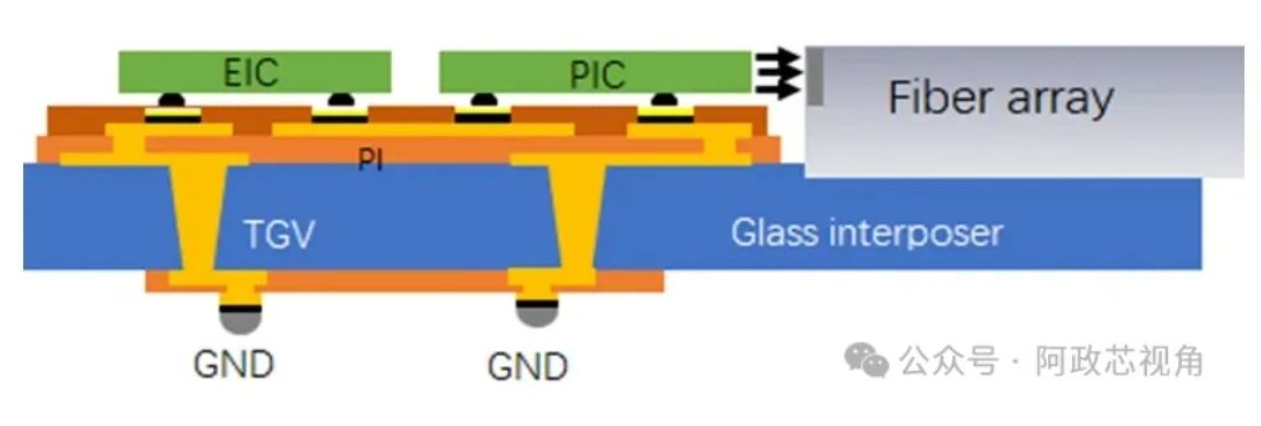

由于它們是高壓和大功率開關,IGBT模塊會產生大量熱量,必須以足以避免過熱的速度消散這些熱量。一些熱量從管芯頂部通過塑料密封劑向上逸出,但更多的熱量通過專為該特定模塊提供足夠散熱率的路徑向下傳播。多個管芯通過材料連接到陶瓷基板,管芯連接材料也用作一種熱界面材料(TIM)。陶瓷的底面又通過第二個TIM通常是焊料連接到金屬散熱器。

IGBT模塊分層設計的目的是創建一條有效的低熱阻通路,從管芯頂部的電路到散熱片底部熱量被帶走。包括管芯內這種典型設計中的熱量將穿過五層材料,選擇陶瓷基板和散熱器的部分原因是它們對熱能傳播的阻力較低,TIM也是如此。

但是IGBT仍然會過熱無法使用,從中發現到兩種故障機制是:

1、TIM內部或附近的空隙、分層或其他縫隙,即使它們非常薄間隙也是有效的絕緣體。熱能通過傳導從管芯向下傳遞,很少有熱能穿過間隙。相反,它被重定向回模具,在無間隙區域里傳導和輻射繼續穿過材料界面,直到在散熱器底部,熱量從模塊中帶走。間隙的集體xy面積越大,返回芯片的熱能就越多,IGBT失效的風險就越大。

2、陶瓷元件有時會翹曲或傾斜,上面的模具也可能傾斜。翹曲或傾斜可能導致陶瓷和散熱器之間的焊料TIM具有不同的厚度,這反過來可能會產生局部熱點,從而導致芯片過熱或破裂。

在組裝過程中,模塊內部接口處可能會形成空隙、分層和其他縫隙。空隙通常只是TIM材料中的氣泡,而分層通常被認為比空隙更薄,可能是由于表面污染阻礙了粘合。由于重復的熱循環,IGBT模塊和其他電子組件中的任何類型的間隙都可能變大,通常在x和y維度上。在某些模塊中,沖擊和振動等其他因素也會產生間隙。隨著間隙逐漸變寬(但不一定變厚),其阻止熱傳輸的能力會增加。在某些時候,間隙變得足夠大,足以使芯片過熱,并且模塊出現電氣故障。

聲學顯微鏡通過使用一個換能器對IGBT和其他樣品進行成像,該換能器在掃描樣品表面的同時將高頻超聲波脈沖輸入樣品中。移動換能器的工作是將超聲波脈沖發送到樣品中,并在百萬分之幾秒后接收來自不同深度的返回回波。在一秒鐘內,換能器可以收集來自數千個xy坐標的回波,拾取將創建數千個像素的數據。超聲波是“界面敏感的”,因為它僅從固體材料和間隙之間的界面反射,而不是從大量均質材料反射。用于成像IGBT陶瓷基板的超聲波頻率通常為30 MHz至50 MHz。

由于焊料和空氣具有截然不同的聲學特性,因此空隙或其他間隙底部的焊料-空氣界面幾乎將所有脈沖反射回換能器。實際上,沒有超聲波能量可以穿過間隙頂部,在那里它會遇到另一個空氣-焊料界面。間隙的近乎全反射有兩個結果:

1、來自間隙的回波的振幅遠高于來自粘合界面的回波,并且在聲學圖像中呈亮白色。綁定接口是一些灰色陰影。

2、無法對間隙正上方的特征進行成像,因為沒有超聲波能量到達它們。

能器掃描散熱器底部,將超聲波脈沖發射到其表面。超聲波通過散熱器向上傳播,并從焊料層的底部和頂部發回回波。在這些界面中的每一個處,一部分超聲波被反射回換能器,另一部分繼續傳播。

IGBT模塊中三個管芯的散熱器和陶瓷基板之間焊料層的聲學圖像。為了制作這幅圖像,只有回波到達傳感器的時間表明它們是從焊料層正下方的深度到焊料層正上方的深度也就是說,它們包括塊狀焊料及其兩個界面。

另一個IGBT陶瓷基板模塊中芯片粘附層的聲學圖像。當沉積的芯片附著材料在通過放置芯片展開之前稍微固化時,形成了大而微弱的深色圓形特征。白色特征是管芯附著中的空隙。它們的數量和大小足以阻礙熱傳遞,尤其是當它們在一定面積內生長時。如果它們擴展,它們中的一些足夠接近以合并。

由于IGBT陶瓷基板模塊在飛機、電動汽車、火車和其他關鍵環境中提供高效率和快速切換,因此越來越多地在安裝前對它們進行聲學成像,以發現可能導致現場故障的異常情況。這種成像是在產品開發和生產過程中進行的,后者是因為工藝和材料都可能以微妙的方式發生變化,從而導致內部缺陷。設計出散熱路徑障礙物的IGBT陶瓷基板模塊可能具有較長且無故障的使用壽命。

審核編輯:湯梓紅

-

IGBT

+關注

關注

1276文章

3926瀏覽量

252548 -

陶瓷基板

+關注

關注

5文章

232瀏覽量

11700

發布評論請先 登錄

相關推薦

精密劃片機在切割陶瓷基板中有哪些應用場景

為什么選擇DPC覆銅陶瓷基板?

DPC、AMB、DBC覆銅陶瓷基板技術對比與應用選擇

氮化鋁陶瓷基板:高性能電子封裝材料解析

DOH技術工藝方案解決陶瓷基板DBC散熱挑戰問題

金融界:萬年芯申請預置焊接合金材料的陶瓷基板專利

高質量激光光束光學系統中的空間濾波

高導熱陶瓷基板,提升性能必備

陶瓷基板技術PK:DBC vs DPC,你站哪一邊?

電子設備散熱,捷多邦用DPC陶瓷基板說“我行”

高效、精準:皮秒激光切割機在陶瓷基板加工中的應用

評論