在工業生產中總是經常遇到裂痕、劃痕等產品的表面缺陷問題,機器視覺行業對于表面檢測相比前幾年已經有很大的突破,對于產品表面的劃傷、污跡等檢測已經不再是難點。

在金屬、玻璃、手機屏幕、液晶板等行業表面檢測上應用廣泛。

但由于該類缺陷形狀不規則、深淺對比度低,而且往往會被產品表面的自然紋理或圖案所干擾。因此,表面劃痕缺陷檢測對于正確打光、相機分辨率、被檢測部件與工業相機的相對位置、復雜的機器視覺算法等要求非常高。

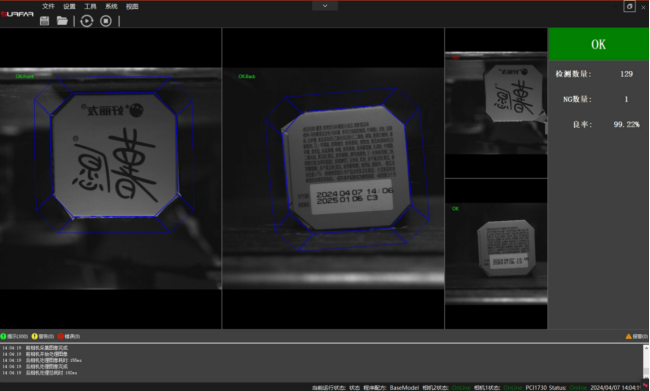

機器視覺劃痕檢測的基本分析過程分為兩步:首先,確定檢測產品表面是否有劃痕,其次,在確定被分析圖像上存在劃痕之后,對劃痕進行提取。

表面劃痕通常可分為三大類:

第一類劃痕:從外觀上較易辨認,同時灰度變化跟周圍區域對比也比較明顯。可以選擇較小的閾值精缺陷部分直接標記。

第二類劃痕:部分灰度值變化并不明顯,整幅圖像灰度比較平均,劃痕面積也比較小,只有幾個像素點,灰度也只比周圍圖像稍低,很難分辨。

可以對原圖像進行均值濾波,得到較平滑的圖像,并與原圖像相減,當其差的絕對值大于閾值時就將其置為目標,并對所有的目標進行標記,計算其面積,將面積過小的目標去掉,剩下的就標記為劃痕。

第三類劃痕:各部分灰度差異較大,形狀通常呈長條形,如果在一幅圖像上采取固定閾值分割,則標記的缺陷部分會小于實際部分。

由于這類圖像的劃痕狹長,單純依靠灰度檢測會將缺陷延伸部分漏掉。對于這類圖像,根據其特點選擇雙閾值和缺陷形狀特征相結合的方法。 由于在工業檢測中圖像的多樣性,對于每一種圖像,都要經過分析綜合考慮各種手段來進行處理達到效果。

一般來說,劃痕部分的灰度值和周圍正常部分相比要暗,也就是劃痕部分灰度值偏小;而且,大多都是在光滑表面,所以整幅圖的灰度變化總體來說非常均勻,缺乏紋理特征。

因此,劃痕的檢測一般使用基于統計的灰度特征或者閾值分割的方法將劃痕部分標出。

此外,表面劃痕缺陷檢測對于正確打光的要求也是極高。

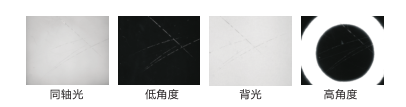

機器視覺檢測常用的檢測打光方式有以下四種:

同軸光、低角度、背光和高角度,這四種打光對硬劃傷檢測效果明顯,但對表面要求較高的產品,比如軟劃傷的效果卻較為不明顯。 根據大數據分析顯示,針對產品表面劃傷,主要提出低角度和高角度兩種解決方案。

低角度方式

兩個物體接觸摩擦,就很容易造成表面劃傷了,也就意味著劃傷是有方向性的。

在考慮低角度打光效果時,如果我們采用平行光線照射(平行于劃傷),劃傷會被光線虛化,效果在圖像中不明顯。

如果我們采用一組垂直于光線照射(垂直于劃傷),劃傷會被光線凸顯,效果在圖像中非常明顯。

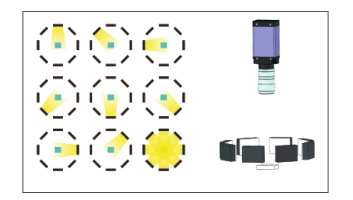

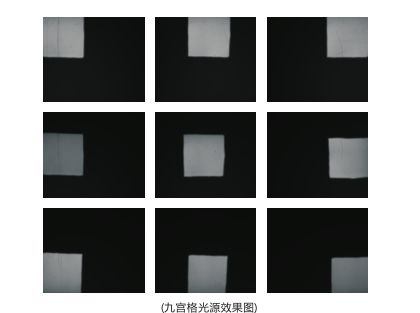

從以上分析,我們采用八個條形光源分時曝光工件,設計出以下打光方案。

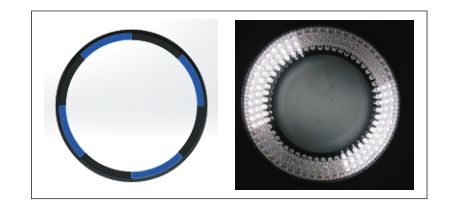

一個環形光源,分成八路控制,分時曝光,連續采集八次,最后軟件采用算法,疊加所有缺陷,最終以高標準檢測工件表面劃傷有無。

此成像方案適用于表面檢測要求比較高的高精密產品,而對效率要求不苛刻的產品。

高角度方式

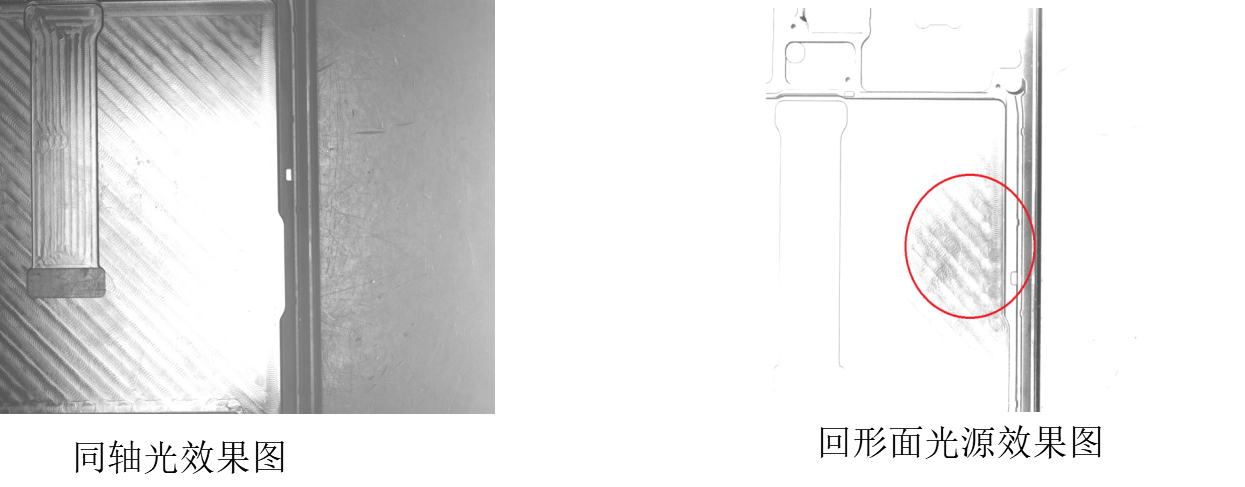

根據經驗,軟劃傷在同軸光效果下,光源工作距離越高,效果越明顯。

然而同一光源,光源工作距離高的同時,光源發光面越小,光源亮度也隨之減弱,效果與實際情況不可兼得。

很多時候,我們的產線員工在目測產品表面信息時,都是采用日光燈照明方式,日光燈通過鏡面反射入射到眼睛里。

針對鏡面反光的工件,依據光的反射定律,采用打光方式,形成鏡面反射效果。

觀察仔細的人就會發現,肉眼檢測方式往往是讓日光燈投影在產品里面,然后通過擺動產品使得日光燈的影子在產品里面移動。

如此,光斑照明產品的局部,從而反射出產品表面的信息,使得人眼能夠清晰的判斷出產品是否有缺陷,以及微弱的缺陷也能輕易看到。

審核編輯:郭婷

-

機器視覺

+關注

關注

162文章

4405瀏覽量

120564

原文標題:【光電智造】基于機器視覺的?表面劃傷?檢測案例的方法分析

文章出處:【微信號:今日光電,微信公眾號:今日光電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

基于機器視覺的檢測案例的方法分析

基于機器視覺的檢測案例的方法分析

評論