引言

低溫共燒陶瓷(Low Temperature Co-fired Ceramics,簡稱LTCC)技術以其優良的性能在消費電子、航空航天和軍事裝備領域有著十分廣泛的應用。在軍用、航空電子設備以及多層布線領域,由于其應用條件嚴苛、追求高精度和高可靠性,通常采用穩定性能優良的Au作為導體材料。

化學鍍金工藝包括除油、微蝕、活化、催化、鍍鎳和浸金等一系列過程。要實現 LTCC 銀導體表面化學鍍金工藝,就要求LTCC基板材料具有優良的耐酸蝕性能,以適應化學鍍過程中的一系列酸性環境。

1、基板材料制備與腐蝕實驗

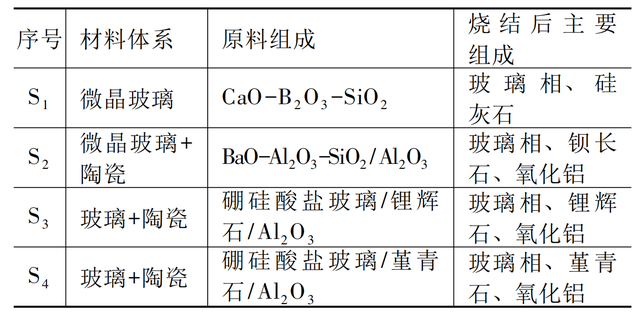

選用四類不同的LTCC基板材料進行耐酸蝕性能評估,其材料組成如下表所示。基板材料制備工藝如下: 將組成玻璃的氧化物按照配比混合, 經過1500℃ 高溫熔煉后水淬,然后球磨制得平均粒徑為 2~3μm的玻璃粉; 將制得的玻璃粉與陶瓷粉、有機載體以一定的質量比混合形成流延漿料,進而通過流延將其制成生帶; 將生帶裁剪成一定形狀后進行疊層,在20MPa下等靜壓30min,然后燒結至875℃即可獲得所需的基板材料。

基板材料體系及其組成

采用 X 射線衍射法(XRD)分析腐蝕前后樣品表面的物相組成;采用掃描電子顯微鏡( SEM)觀察腐蝕前后樣品的微觀形貌變化; 采用能譜(EDS)分析腐蝕前后樣品表面的物相組成及其分布; 采用電感耦合等離子體質譜法(ICP)分析樣品腐蝕后進入溶液的元素種類及其含量。

2、結果與分析

㈠ 腐蝕前后樣品的失重分析

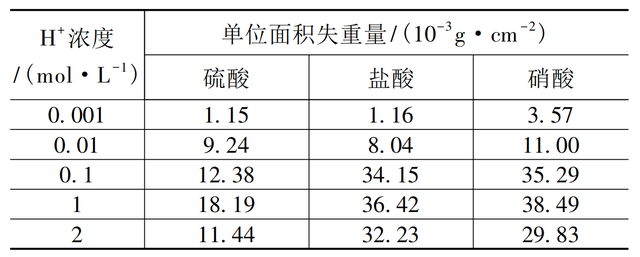

通過S2樣品在不同酸液中的腐蝕實驗來考察酸液種類對基板材料腐蝕程度的影響規律,結果如下表所示。

S2在 80 ℃不同酸液中浸泡 30 h 后的失重情況對比

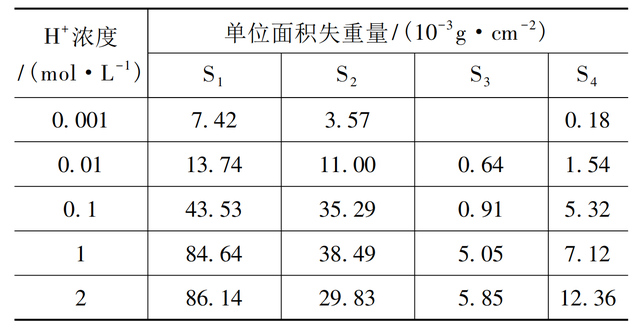

采用硝酸溶液對四種基板材料的耐酸蝕性能進行考察,在相同條件下各個基板材料腐蝕后的單位面積失重量如下表所示。

基板材料在 80 ℃硝酸中浸泡 30 h 后的失重情況

㈡ 腐蝕前后樣品物相組成及微觀形貌分析

選取80℃、30h條件下,H+ 濃度為1mol /L的三種酸液浸泡后的樣品和溶液進行XRD、ICP、SEM及EDS分析。

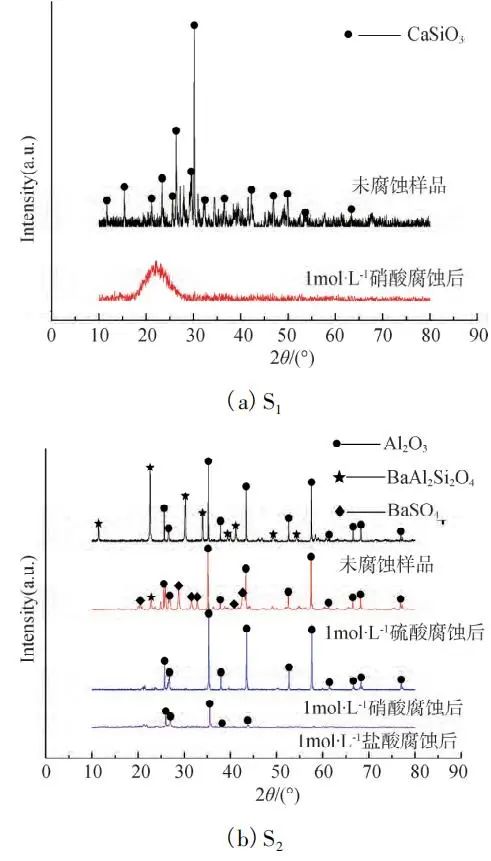

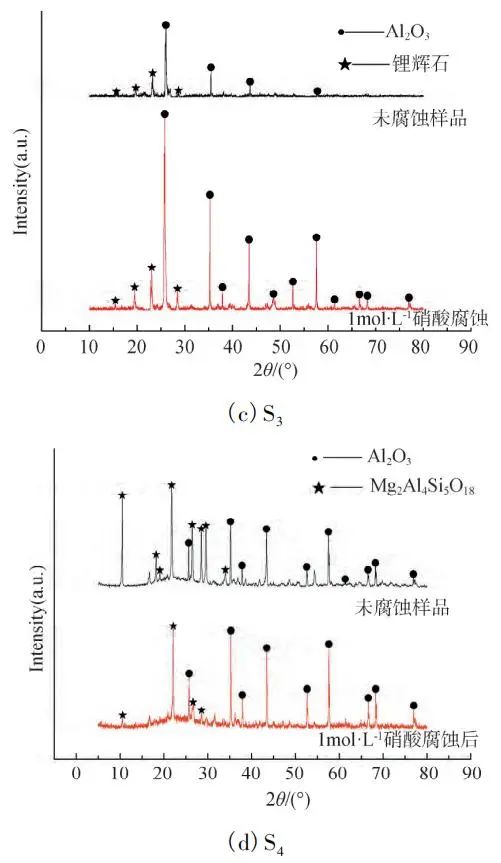

① 采用XRD分析了腐蝕前后樣品表面的物相組成,結果如下圖所示。

腐蝕前后基板表面XRD衍射圖(80℃ /30h)

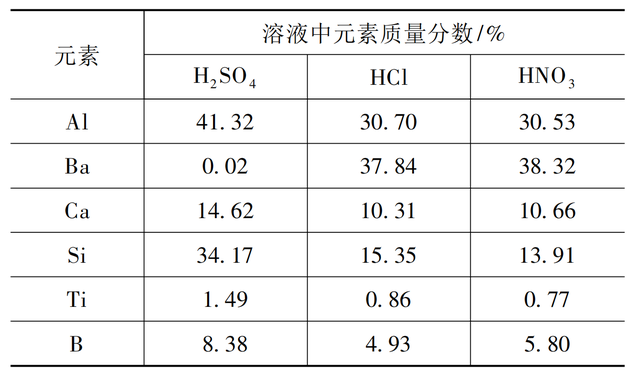

② 采用ICP分析了各樣品在1mol /L 的酸液中浸泡30h后進入溶液中的元素種類及其含量。S2基板腐蝕后溶液ICP結果如下表所示。

S2基板腐蝕后溶液 ICP 結果分析

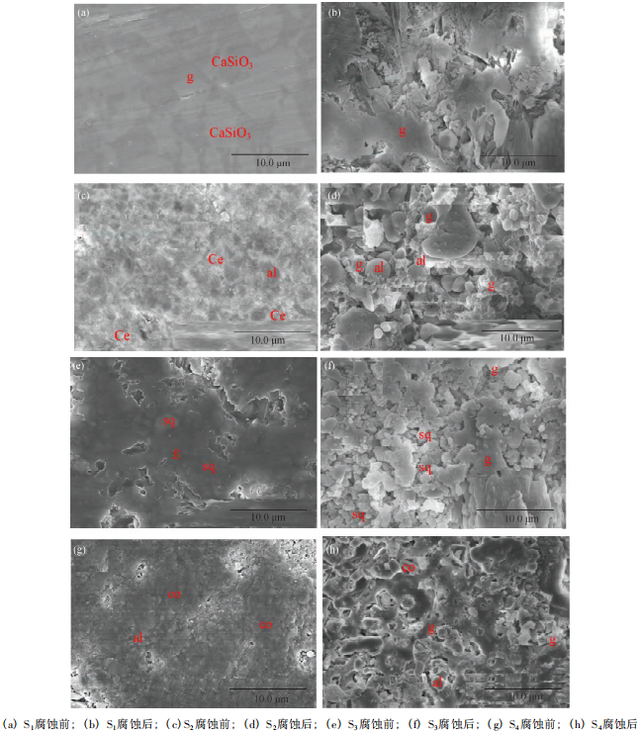

③ 下圖顯示了各個樣品在H+濃度為1mol /L的硝酸溶液中腐蝕前后的微觀形貌,并通過 EDS分析了腐蝕前后樣品表面的物相組成及其分布( 如圖中紅色標注) 。

四種基板材料在1mol /L硝酸溶液中腐蝕前后的SEM照片( 80℃/30h)

綜合對比四種基板材料在相同條件下的腐蝕情況可以看出,組成相化學穩定性良好的基板材料具有更好的耐酸蝕性能。微晶玻璃基板材料耐酸蝕性能較差,微晶玻璃+陶瓷基板材料次之,玻璃+陶瓷基板材料具有良好的耐酸蝕性能。

3、結論

通過對四類不同基板材料在硫酸、鹽酸和硝酸溶液中腐蝕行為的研究,可以得出以下結論:

(1) 在酸根離子不與基板中的金屬元素發生反應的前提下,論文所用基板材料在酸液中的腐蝕程度只取決于H+濃度大小,與酸溶液的種類無關;

(2) 幾種基板材料在酸性溶液中的腐蝕失重,隨H+濃度的增加均呈現先增加后穩定在一定范圍內的趨勢;

(3) 含有堿土金屬元素的硅灰石、鋇長石和堇青石均可與H+發生反應,其耐酸蝕性能較差; 氧化鋁、鋰輝石不與H+反應,具有優良的耐酸蝕性能;

(4) 組成相化學穩定性良好的基板材料具有更好的耐酸蝕性能。相比于玻璃+陶瓷基板,微晶玻璃+陶瓷基板以及微晶玻璃基板材料耐酸蝕性能較差、腐蝕失重明顯,不適應于酸性化學鍍液。

-

LTCC

+關注

關注

28文章

127瀏覽量

48828 -

電感耦合

+關注

關注

1文章

64瀏覽量

15918 -

基板材料

+關注

關注

0文章

16瀏覽量

5938

原文標題:LTCC 基板材料耐酸蝕性能研究

文章出處:【微信號:中科聚智,微信公眾號:中科聚智】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

印制電路板基板材料的分類

印制電路板基板材料的分類方式

(轉)PCB線路板基板材料分類

高頻高速板材材料和基板玻纖布介紹

印制電路板基板材料的分類

軟性PCB基板材料淺析

基板材料類型

如何確定您的PCB基板材料

基板材料制備工藝

基板材料制備工藝

評論