整車線束作為汽車關(guān)鍵零部件之一,起到連通各個(gè)整車用電器的作用。當(dāng)線束出現(xiàn)質(zhì)量問題時(shí),易導(dǎo)致的安拋、保安防災(zāi)類問題。作為線束制造和生產(chǎn)的供應(yīng)商,在其質(zhì)量管控過程中,必須將涵蓋的質(zhì)量要素進(jìn)行管控,保證出廠質(zhì)量合格,以及主機(jī)廠或終端客戶使用過程中不出現(xiàn)質(zhì)量問題。

建立整車線束質(zhì)量管控標(biāo)準(zhǔn)化流程,使供應(yīng)商從原材料進(jìn)貨檢驗(yàn),一直到上線生產(chǎn)制造,再到成品出庫(kù)包裝,每一個(gè)環(huán)節(jié)或工序都要進(jìn)行嚴(yán)格的質(zhì)量把關(guān),做到不接收、不制造和不流出。

1 供應(yīng)商端線束質(zhì)量管控要素

1.1 汽車線束的主要分類

汽車線束主要分為前艙線束、頂棚線束、儀表線束、發(fā)動(dòng)機(jī)線束和地板線束等,其中前艙線束構(gòu)成最復(fù)雜,分支最多,功能最全。

1.2 線束生產(chǎn)工藝流程介紹

主要流程:來料檢查→開線→防水套預(yù)裝→端子壓接→超聲波焊接→熱縮管處理→預(yù)裝→總裝→通電測(cè)試→外觀檢測(cè)→存儲(chǔ)→運(yùn)輸至主機(jī)廠。

1.3 生產(chǎn)制造各工序管控要素

1.3.1 進(jìn)貨檢驗(yàn)

此過程要控制單個(gè)零部件的入廠質(zhì)量,供應(yīng)商需建立完善的內(nèi)部原材料認(rèn)可流程。在認(rèn)可階段進(jìn)行全尺寸、全性能、全功能的驗(yàn)證,每年要求分供方提交一次全性能試驗(yàn)報(bào)告。在專門的檢驗(yàn)場(chǎng)地,具備檢驗(yàn)資質(zhì)的人員使用相檢驗(yàn)工具(如:推拉力計(jì)、游標(biāo)卡尺、硬度計(jì)、2D 投影儀、阻燃試驗(yàn)箱、電阻測(cè)試設(shè)備等)對(duì)零部件進(jìn)行檢驗(yàn)。如導(dǎo)線,檢驗(yàn)項(xiàng)目包含線徑大小、絕緣層厚度、導(dǎo)線電阻和顏色等;線束端子,重點(diǎn)檢測(cè)關(guān)鍵尺寸、材料、型號(hào)、外觀等;波紋管,檢測(cè)阻燃特性和關(guān)鍵尺寸;熱縮管,主要檢測(cè)產(chǎn)品的壁厚、阻燃性及內(nèi)徑。

1.3.2 導(dǎo)線剝皮

為保證端子壓接后的質(zhì)量與外觀,在壓接前需建立導(dǎo)線剝頭長(zhǎng)度與對(duì)應(yīng)端子相互匹配的數(shù)據(jù)庫(kù)。針對(duì)剝線后剝頭的長(zhǎng)度及外觀,需進(jìn)行首末檢驗(yàn),并保存記錄。不允許出現(xiàn)剝頭處刀口斜切和剝頭不完全現(xiàn)象。線徑小于1.5mm2的導(dǎo)線剝頭不允許斷銅絲,1.5mm2以上的導(dǎo)線允許有8%以下銅絲斷裂。

同時(shí)做完的半成品使用懸掛方式進(jìn)行存放和轉(zhuǎn)運(yùn),不允許有堆壓和拖地現(xiàn)象。剝頭完工后應(yīng)按照一定數(shù)量把電線捆扎成把,同時(shí)必須使用專用的工裝和護(hù)具進(jìn)行保護(hù),如護(hù)線杯、護(hù)線套等。不允許使用保鮮膜、保鮮袋、塑料紙杯等非常容易造成線芯損傷的物品。導(dǎo)線剝皮作為第一個(gè)工序,對(duì)后續(xù)的質(zhì)量有關(guān)鍵作用。

1.3.3 防水套預(yù)裝

選用與匹配線徑的防水套,在裝配前,防水套不可以出現(xiàn)飛絲、銅絲斷裂破損以及銅絲被擰緊現(xiàn)象。在裝配后,不可以發(fā)生防水套松動(dòng)和自動(dòng)脫落的現(xiàn)象。防水套在整個(gè)線束中起到絕緣和防護(hù)進(jìn)水的作用,所以必須保證防水套裝配到位。

1.3.4 端子壓接

①模具管理。壓接模具必須要進(jìn)行剖面驗(yàn)收,針對(duì)易損的壓接鉗口必須配備足夠數(shù)量的備件。模具在使用前要進(jìn)行日常開班點(diǎn)檢,模具及壓接鉗口要進(jìn)行點(diǎn)檢臺(tái)帳記錄,且記錄清晰。記錄內(nèi)容包括:模具使用的次數(shù)、鉗口使用的次數(shù)、鉗口和模具維修信息、保養(yǎng)信息、更換信息等。

模具使用結(jié)束后應(yīng)及時(shí)清理,并將信息維護(hù)到臺(tái)賬內(nèi)。入庫(kù)后應(yīng)按照庫(kù)位定制放置,因此要使用較為松軟的物體保護(hù)鉗口,防止損傷。值得關(guān)注的是在生產(chǎn)完工后,模具上應(yīng)保留最后一個(gè)端子壓接的樣品。

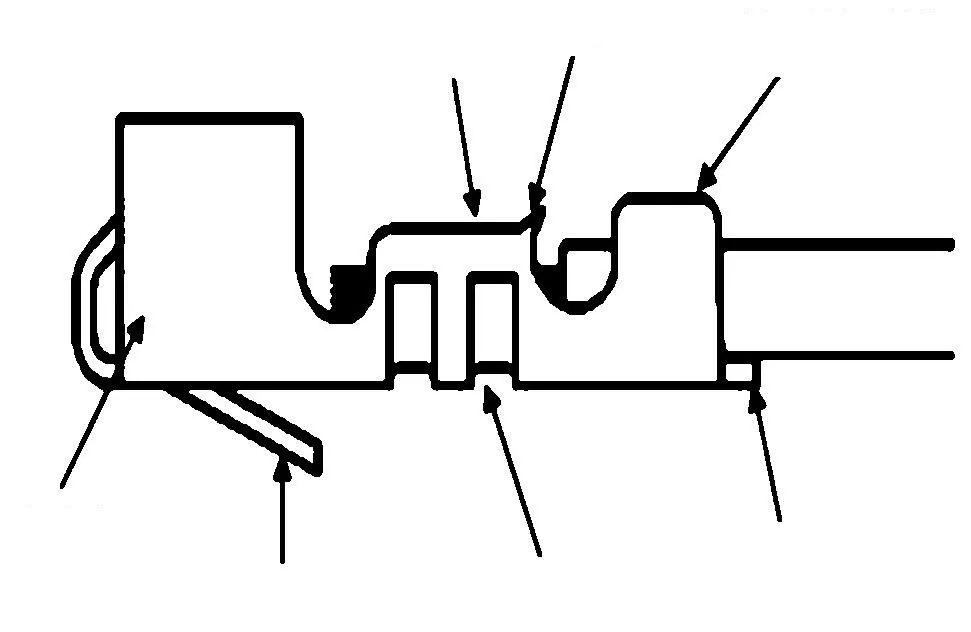

②過程管控。選擇使用氣動(dòng)模具(自動(dòng)或半自動(dòng)),以保證線束端子在送料過程中放置位置正確,且一致性良好,滿足質(zhì)量要求。端子壓接需確保人員能力滿足和設(shè)備的穩(wěn)定性。因此要提前進(jìn)行端子壓接人員的培訓(xùn),提升操作工熟練度,并進(jìn)行考核鑒定,以提高壓接生產(chǎn)的一致性。同時(shí)也要進(jìn)行設(shè)備cpk 分析,大于1.67才表明過程穩(wěn)定。如圖1為端子壓接示意圖。

圖1 端子壓接

針對(duì)壓接后半成品的存放,采用定量捆扎且懸掛的方式,不可以堆放。明確端子壓接后要進(jìn)行的常規(guī)檢測(cè)項(xiàng)目,如端子壓接高度和寬度測(cè)量、拉脫力測(cè)量、端子剖面檢測(cè)、接觸電壓降檢測(cè)、外觀檢測(cè)等。

1.3.5 超聲波焊接

超聲波焊接在各個(gè)工序需有明確的操作指導(dǎo)書規(guī)定標(biāo)準(zhǔn)化的操作流程,用以指導(dǎo)員工操作。設(shè)備設(shè)定過程參數(shù),也要有專人負(fù)責(zé),如焊接的溫度、焊接的時(shí)間、焊接后的冷卻時(shí)間、焊接后尺寸等,同時(shí)以上參數(shù)作為日常開班點(diǎn)檢內(nèi)容進(jìn)行確認(rèn)和記錄。焊接設(shè)備必須具備壓力監(jiān)控裝置,可識(shí)別漏線、絕緣皮誤放入等缺陷。焊接完成后不允許出現(xiàn)以下問題,如飛絲、銅絲彎折等現(xiàn)象。如圖2所示焊接后兩端露出的銅絲長(zhǎng)度、拉脫力等需測(cè)量及記錄,同時(shí)超聲波焊接使用的導(dǎo)線線徑差不得超過1mm2。

圖2 超聲波焊接

1.3.6 熱縮管處理

不允許直接使用熱烘槍處理熱縮管,必須使用履帶式和往復(fù)式熱縮機(jī),同時(shí)機(jī)器參數(shù)設(shè)定需和熱縮管規(guī)格型號(hào)相匹配。熱縮管裝配過程控制的參數(shù)需設(shè)定完整:如溫度、時(shí)間、外觀等要求。熱縮后不可出現(xiàn)以下問題,如銅絲外漏、膠量不足、導(dǎo)線線皮破損、導(dǎo)線銅絲刺穿熱縮管等缺陷。熱縮管是對(duì)線束的一種防護(hù),因此不可以出現(xiàn)破損的情況。在轉(zhuǎn)運(yùn)過程中,一定要注意工裝金屬不可外露,必須包覆好。

1.3.7 預(yù)裝

在生產(chǎn)線布置時(shí),各個(gè)總裝線的附近應(yīng)設(shè)置預(yù)裝工序的區(qū)域,其目的就是包裝產(chǎn)品順利裝配。在裝配時(shí),必須配備專用預(yù)裝工裝。預(yù)裝前要仔細(xì)核對(duì)工藝指導(dǎo)文件上規(guī)定的護(hù)套型號(hào)和導(dǎo)線種類,要檢查護(hù)套及電線、端子壓接的質(zhì)量,特別注意防水插件盲堵裝配要到位。針對(duì)護(hù)套的預(yù)裝,護(hù)套的長(zhǎng)度和顏色必須檢查,不可以使用錯(cuò)誤。

1.3.8 總裝

制作線束總成工裝板,以保證各個(gè)接插件、卡扣及附件定位準(zhǔn)確,將附件型號(hào)、裝配方向在工裝板上體現(xiàn),保證操作工在實(shí)際操作過程中可以將扎帶及卡扣裝入定位模塊,確保防錯(cuò)有效。員工在扎帶捆扎時(shí),要保證位置準(zhǔn)確。

捆扎后扎帶不可以串動(dòng),扎帶尾部保留3~5 節(jié),且剪切圓滑。對(duì)以波紋管方式的包扎時(shí),需在波紋管兩端導(dǎo)線上用膠帶纏繞3~5圈后再固定波紋管。包扎完成后波紋管不允許出現(xiàn)脫落和位移現(xiàn)象。原材料和半成品需定點(diǎn)定量存放,工位掛線料架的高度應(yīng)根據(jù)半成品長(zhǎng)度制作,不允許出現(xiàn)端子落地、物料堆積的現(xiàn)象。針對(duì)關(guān)鍵位置的卡扣,需進(jìn)行自檢劃線。帶分支走向的產(chǎn)品,同時(shí)需在工裝板要體現(xiàn)圖紙版本信息。

1.3.9 通電測(cè)試

制作設(shè)備導(dǎo)通測(cè)試工作臺(tái)如圖3 所示,檢測(cè)的項(xiàng)目包含:電性能、防水性插件的密封性、導(dǎo)通性,方向是否使用正確、插件二次自鎖是否裝配到位、端子是否退位等。此工序的檢測(cè)人員,需設(shè)定指定人員和人員權(quán)限。對(duì)檢測(cè)人員要進(jìn)行培訓(xùn)和考試,經(jīng)鑒定合格后再上崗工作。導(dǎo)通測(cè)試時(shí),所有插件接好后必須處于正常的自然放置狀態(tài),不能使用人員手動(dòng)擠壓插件。作業(yè)前和作業(yè)結(jié)束后,導(dǎo)通臺(tái)內(nèi)傳感器、探針、測(cè)試模塊都需每日進(jìn)行點(diǎn)檢,不允許出現(xiàn)探針歪曲、不回彈、測(cè)試模塊損壞等問題。當(dāng)出現(xiàn)此問題時(shí),要及時(shí)上報(bào)對(duì)應(yīng)管理人員和維修人員。

圖3 線束導(dǎo)通臺(tái)

1.3.10 外觀檢測(cè)

需設(shè)定專用區(qū)域用于檢驗(yàn),規(guī)劃待檢區(qū)、合格品區(qū)和不合格品區(qū)。設(shè)置封樣件或者線束數(shù)據(jù)圖,最好是1:1 大圖(需體現(xiàn)圖紙版本信息),目視在現(xiàn)場(chǎng),并與總成工裝板和導(dǎo)通檢測(cè)臺(tái)版本號(hào)一致。此工序檢測(cè)內(nèi)容含有:對(duì)比確認(rèn)插件型號(hào)安裝使用是否正確(區(qū)分不同配置)、各個(gè)插件端子有無損壞、附件有無漏缺損、線色和線徑是否正確、軋帶捆扎是否牢固、絞線及防護(hù)膠帶纏繞樣式是否正確、接插件是否符合等。檢測(cè)完成后,在電檢合格標(biāo)簽上蓋章確認(rèn),并粘貼在產(chǎn)品上,并將合格的產(chǎn)品放置在轉(zhuǎn)臺(tái)器具上。

1.3.11 存儲(chǔ)

存取區(qū)域需要注意通風(fēng)、防潮和防電,必要時(shí)進(jìn)行溫濕度的控制。成品庫(kù)區(qū)應(yīng)設(shè)置4個(gè)區(qū)域:呆滯件存放區(qū)域、試裝件存放區(qū)域、不合格件存放區(qū)域和合格件存放區(qū)。不合格件使用紅色標(biāo)簽,呆滯件、試裝件可用黃色標(biāo)簽,合格件使用綠色標(biāo)簽。同時(shí)需要進(jìn)行批次管理,使用批次管理系統(tǒng),有效執(zhí)行零部件的先進(jìn)先出管理要求。

2 結(jié)束語(yǔ)

線束在整車系統(tǒng)中的關(guān)鍵作用毋庸置疑,對(duì)于其復(fù)雜的制作過程,每一個(gè)制作工序都應(yīng)該值得重視。不可盲目的追求進(jìn)度,應(yīng)充分識(shí)別和控制各個(gè)工序的要素。僅以此文將各個(gè)過程或工序的主要管控要素進(jìn)行展示,便于供應(yīng)商更好地做好質(zhì)量管控的要求。

-

超聲波

+關(guān)注

關(guān)注

63文章

3039瀏覽量

138582 -

數(shù)據(jù)庫(kù)

+關(guān)注

關(guān)注

7文章

3845瀏覽量

64596 -

線束

+關(guān)注

關(guān)注

7文章

982瀏覽量

26062

原文標(biāo)題:整車線束生產(chǎn)工藝質(zhì)量管控要素分析

文章出處:【微信號(hào):焉知連接器,微信公眾號(hào):希驥知芯】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

救援生命線:?jiǎn)伪倍分悄苁殖纸K端在應(yīng)急響應(yīng)中的關(guān)鍵作用

單北斗有源終端產(chǎn)品在智慧交通系統(tǒng)中的關(guān)鍵作用

連接器和線束的關(guān)系

工控機(jī)在現(xiàn)代工業(yè)中的關(guān)鍵作用

應(yīng)用DMAIC降低汽車線束開線工序質(zhì)量損失

晶振在激光雷達(dá)系統(tǒng)中的作用有哪些

24芯M16插座在汽車電子系統(tǒng)中的關(guān)鍵作用

行星攪拌在鋰離子電池液中的關(guān)鍵作用

M8_8pin接頭在電子設(shè)備中的關(guān)鍵作用

聲光偏轉(zhuǎn)器(AODF)在高速熒光成像中的關(guān)鍵作用:FIRE技術(shù)簡(jiǎn)介

線束在整車系統(tǒng)中的關(guān)鍵作用

線束在整車系統(tǒng)中的關(guān)鍵作用

評(píng)論