當前中國快速進入老齡化社會,人口紅利逐漸消失,企業用工難招工難日益顯著。面對當前困局,為繼續推動中國從制造大國走向制造強國,需要加快建設數字化車間,用自動化設備替代繁重的人工勞動,實現生產的智能化和信息化。星網銳捷結合新一代信息技術構建數字化車間。本文總結了星網銳捷構建數字化車間的背景、總體目標和主要研究內容,供電子制造業企業探索企業數字化轉型參考。

背景情況

當前中國電子制造行業還存在大量的人工作業生產環節,依賴人工經驗,效率不高且易出錯。例如:電路板的測試、產品的鎖附螺絲、裝配件完整性檢查、外觀檢查、產品功能/性能測試、裝配打外、堆棧板等一系列的生產制程。隨著中國進入老齡化社會,人口紅利的逐漸消失使得用工成本高,招工越來越難,這是勞動密集型產業包括電子制造業近年來遇到的共同問題。

為應對這一問題,近年來國家工信部開啟“機器換人”計劃,來提高生產效率,降低勞動力規模和成本,開始走上“智能制造”之路:鼓勵和引導通過大規模的技術創新,在產業結構上實現從勞動密集轉向資本技術密集;通過技術創新達到技術密集,從而為經濟發展創造出有力的技術條件,促進國家提升整體產業結構從而實現產業升級,實現經濟的穩定、可持續增長。新的生產與管理技術也是技術創新的重要表現,提高了工業制造的生產率,如機械化與自動化設備、信息化管理等。這些技術進步不但擴大了產業經濟對勞動力的需求,而且大幅提高了社會的經濟價值,從而創造了持續不斷的人口紅利與技術紅利穩步增長的局面。越來越多的企業開始引進物聯網、云計算等新一代信息技術,打造現代化的數字化車間,解決企業招工用工難的問題,提高生產效率,同時大幅度提升品質,加強企業市場競爭力。電子行業的巨頭,如格力的黑燈工廠,過去一萬人的工廠現在只需1 000人,在AI的加持下,無人操作對精度、質量、效率帶來了顛覆性變化;小米的智能工廠年產百萬臺高端手機,該工廠可實現全廠生產管理過程、機械加工過程和包裝儲運過程的全程自動化黑燈生產,過去貼片機前后端需要四五位工人,現在依靠自主研發的設備,可以完全替代了人力。相比行業巨頭投入巨資建設全新的黑燈工廠,目前數量眾多的中小企業沒有充足的資金投入,也缺少相關的技術能力,他們更需要在現有的條件上,進行數字化車間的改造,從而減少對人工的依賴,提升生產效率。星網銳捷正是從中小企業進行數字化轉型的實際情況出發,基于AI視覺技術,打造和改造數字化車間,從而實現柔性生產。

數字化車間構建目標

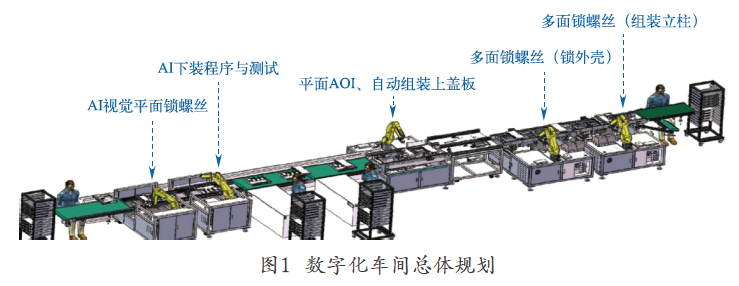

星網銳捷構建數字化車間,打造具有國內領先水平AI視覺軟件基礎平臺,應用于電子產品智能柔性生產線,實現省人或無人化,提高生產效率及品質,生產全過程管控和可追溯性,形成一套完整的解決方案并推向市場,提升中國電子產品制造企業的自動化和智能化水平,數字化車間總體規劃如圖1所示。數字化車間構建目標為 1)以人工智能解決用工問題(依賴人工經驗,招工難,老年化、繁重重復勞動等); 2)穩定的生產作業,提升品質; 3)少人化、無人化; 4)提升生產效率,降低生產成本。

數字化車間內容

將AI視覺技術應用于生產的各個環節,從構建數字化車間整體規劃,到生產作業、質量管控等各個場景,打造柔性生產的數字化車間。

(1)軟件平臺——AI視覺技術應用于數字化車間總體設計

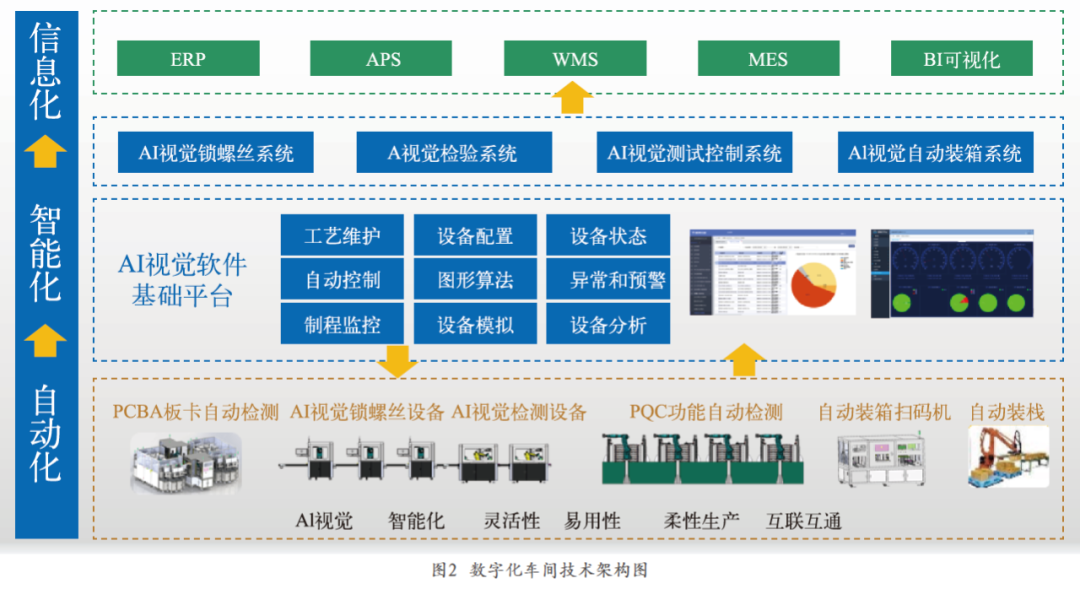

數字化車間技術架構如圖2所示。通過AI視覺軟件基礎平臺,對生產過程中不同作業環節的工藝要求、經驗值、作業方法等進行軟件算法轉換,再通過機器學習后,通過控制軟件系統與輔助機械手進行生產作業。同時依托智能化的服務平臺,分析大數據和建立模型及模擬預測的方式,結合監控裝置設備反饋回來的站情中心的信息,進行綜合管理,質量管控和設備管理等應用場景,并與設備聯網、終控平臺、物流控制等自動化互聯系統(如AGV搬運、自動化設備狀態監控、機器人工作站和檢測設備)進行銜接。

(2)PCBA板卡無人測試——AI視覺技術應用于質量管控

電路板的測試,通常需要人工拔插通電、放入固定屏蔽箱等一系列的操作,耗時耗力,通過AI視覺技術的應用及機械手的輔助,原有人工測試工作,完全實現了無人化作業。PCBA板卡無人測試具有自動上下板、裝治具、各類測試、掃碼等作業功能,ATE工具自動對接通信,測試數據可追溯。測試工藝可靈活定制,測試過程自動控制,實現無人化作業。適用于各類PCBA 主板。PCBA板卡無人測試如圖3所示。

技術優勢: 1)工藝流程可配置,預先設定多種生產工藝,柔性生產; 2)自動監測屏蔽箱工作狀態,系統自動分配測試工站; 3)多種機型同時測試(MAX:3種); 4)可活動式測試小車,便于工裝治具NG時,不停線并移出線外處理; 5)可達到國內先進水平。

(3)螺絲鎖附——AI視覺技術應用在生產作業

這是基于AI視覺技術在緊固件作業中的創新式應用。通過機器學習和AI視覺技術實現自動識別產品、自動找孔、自動定位、自動鎖附等作業,支持多角度斜面鎖附。設備適用范圍廣,可滿足多品種、少批量產品生產的螺絲鎖附需求。產品內部與外部螺絲的鎖附,依靠人工方式容易出現漏鎖、浮鎖、劃傷產品等問題,通過機器學習和AI視覺技術實現了自動識別產品、自動找孔、自動定位、自動鎖附,無工裝、動態定位、多角度、斜面鎖附作業,在各項技術指標中均表現優秀,整體應用效果可達到國內先進水平。

導入AI視覺鎖螺絲設備后可使生產鎖螺絲環節效率提升50%、產品優化率100%、鎖附環節工時利用率提升80%、生產效率提升20%。螺絲鎖附如圖4所示。

設備關鍵技術指標: 1)產品識別定位時間小0.5s,產品定位精度偏差小于0.2mm; 2)螺絲孔位識別時間小于0.5s,螺絲孔位識別精度偏差小于0.2mm; 3)單顆螺絲鎖附小于4s,正常鎖付成功率大于99.5%; 4)無工裝、動態定位、精準鎖附;產品可以任意方向(多角度,斜面鎖付)進入設備作業,無須軌道限位和導向; 5)可達到國內先進水平。

(4)智能品質檢測——AI視覺技術應用于質量管控

這是基于AI視覺技術在內外觀檢測作業中的創新式應用。通過視覺系統學習和訓練及圖像處理、特征識別、字符識別等,能有效識別出產品的內外觀不良。設備適用范圍廣,可滿足多品種、少批量產品生產的內外觀檢測需求。產品在生產裝配過程中,通過人工檢查產品的部件完整性、外觀的完好性,容易出現漏檢、視覺疲勞等因素,造成不良品流入市場;而智能品質檢測設備通過視覺系統學習和訓練,能有效識別出產品的內、外觀不良,支持多面、任意角度的不良檢測,形成完整的品質數據追溯鏈,整體應用可達到國內先進水平。

檢測內容: 1)內觀包含檢器件有無、檢安裝方向、檢插線、點膠、走線及需要確認的產品內部裝配特征等; 2)外觀包含螺絲、標簽、絲印、劃痕及需要確認的產品外部特征等。

技術優勢: 設備支持多面、任意角度的不良檢測;可根據產品SN數據采集外觀視覺信息,形成完整的作業數據追溯;產品識別定位時間小0.5s;產品定位精度偏差小于0.2mm;可達到國內先進水平。

(5)智能產品測試——AI視覺技術應用于質量管控

為了確保產品在功能方面、性能方面的良好,通過AI視覺與測試裝備相結合,實現全自動化測試的智能產品測試生產線,達到無人化作業,同時提升測試效率與產品質量。導入智能產品測試裝備后可實現自動化測試,系統記錄測試全過程實現實時的產品測試過程追溯;可以節省人力、降低勞動強度、提升測試效率,產品的測試過程實現可追溯性、提高生產效率。設備關鍵技術指標包括:產品識別定位時間小0.5s;產品視覺定位精度偏差小于0.2mm;單設備每小時完成150個產品測試;無人化作業。

(6)自動裝箱裝棧——AI視覺技術應用于生產作業

產品下線包裝時,通過AI視覺技術,完成產品信息自動采集、不良品與良品的自動區分,良品自動裝入包裝箱,替代原有人工人作業,同時提升生產效率。自動裝箱裝棧采集產品上的二維碼(正面或反面),將產品條碼與裝箱的條碼綁定,并上傳系統;自動將漏過站&NG品放入NG區,同時從備品區抓取合格品(帶條碼信息)補入裝箱,適用于電子產品。

技術優勢: 兼容托盤尺寸范圍為214mm x298mm、267mmx370mm;UPH≥5 000pcs/h,產品換型操作便捷;操作員工1人;生產信息對接MES(智能制造執行系統)。自動裝箱、裝棧如圖6所示。

(7)最終目標——建立應用AI視覺技術的智能柔性生產線

視覺技術、AI軟件算法、控制系統、智能化服務平臺應于生產制造過程(例如PCBA測試、裝配、檢驗、產品測試、裝箱和裝棧等生產環節),與機械手、自動化裝置等協同,實現省人或無人化、降低勞動強度、提高生產效率及品質,降低制造成本,以及生產全過程管控和實時完整的可追溯性等,很好地解決了各場景中的困擾,實現了少人或無人化,提高生產效率及品質,降低制造成本;同時通過自主研發、申請軟著、專利等技術積累及市場應用經驗的沉淀,給中國電子信息企業帶來直接或間接的經濟效益。

結束語

星網銳捷數字化車間打造的應用AI視覺技術的柔性智能生產線,解決制造業用工難的行業痛點,極大提高生產效率,提升產品質量;相關解決方案推向市場后,幫助電子行業企業提升自動化和智能化水平,每年帶動應用方新增100億的產值;星網銳捷也將加強技術攻關,提升創新能力,持續以創新產品和解決方案賦能傳統行業,全面助力數字化轉型升級。

審核編輯 :李倩

-

AI

+關注

關注

87文章

31490瀏覽量

269915 -

數字化

+關注

關注

8文章

8846瀏覽量

62054 -

視覺技術

+關注

關注

0文章

87瀏覽量

13529

原文標題:基于AI視覺技術構建柔性生產數字化車間

文章出處:【微信號:CADCAM_beijing,微信公眾號:智能制造IMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

數字化車間中,如何有效實施數據中臺?

高速數字化儀的技術原理和應用場景

PLC智能網關如何助力車間實現數字化轉型?

智能工廠和數字化車間的區別

構建數字化精益生產體系,提升制造業競爭力新策略

工業網關的數字化車間機械手和工業生產設備遠程監控解決方案應用

基于AI視覺技術構建柔性生產數字化車間

基于AI視覺技術構建柔性生產數字化車間

評論