本文介紹了我們華林科納在半導體制造過程中進行的濕法蝕刻過程和使用的藥液,在晶圓表面,為了形成LSI布線,現在幾乎所有的半導體器件都使用干蝕刻方式,這是因為干法蝕刻與濕法蝕刻相比,各向異性較好,對于形成細微的布線是有利的。

濕法蝕刻是對膜進行各向同性蝕刻,因此不利于形成精細的布線,能夠使用的布線有限,在最上層的Al系布線中使用的情況,這是因為與干法蝕刻相比,可以用廉價的裝置形成。另外,在形成接觸孔和通孔孔時,為了改善其后成膜時的覆蓋范圍,有的情況是首先用BHF藥液進行濕法蝕刻;另一方面,在現在的半導體器件制造工藝中,作為最多的使用目的,還是去除布線形成后不需要的膜。

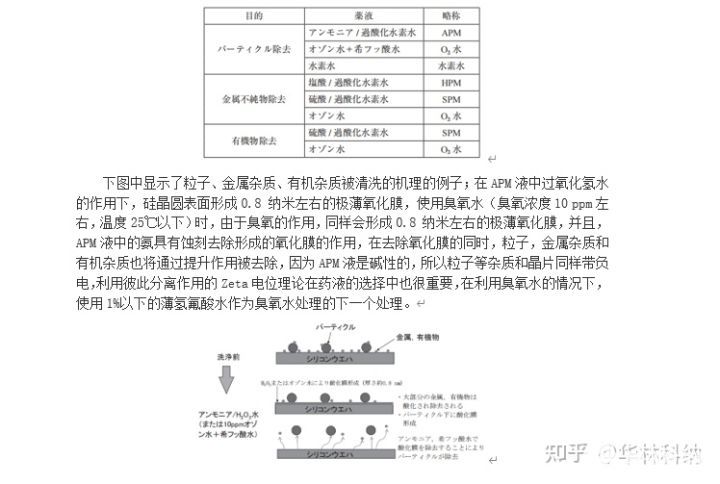

下面介紹半導體制造過程中的重要組成部分:清洗和使用藥液,下列的表中。首先是粒子去除(清洗),通常使用的藥液是氨和過氧化氫水的混合液,混合比例、液溫、清洗時間等是各公司的專有技術,一般來說氨:過氧化氫:純水=1:1-10:20-100,溫度40-70℃,使用時間為30秒-4分鐘。

接下來是金屬去除(清洗),需要利用氧化溶解機制去除金屬成分,一般情況下,使用鹽酸和過氧化氫水的混合液(簡稱HPM)、硫酸和過氧化氫水的混合液(簡稱SPM)的情況較多,在60℃以上的高溫下使用,以提高氧化和溶解效率,另外從高性能和降低成本的觀點來看,具有僅次于氟的高氧化勢的臭氧水(臭氧濃度約10 ppm,25℃以下)也被廣泛采用。

下面就有機物去除(清洗)進行論述,除光刻膠外,作為附著在晶圓表面的有機物,幾乎沒有大的固體狀物質,因此,粒子和金屬不純 通過用于清洗物體的APM和HPM(或SPM),有機物也被去除清洗。

最后,關于一般制造很多半導體器件的公司、研究機構所采用的清潔配方,按照APM→純水護發素→HPM(或SPM)→純水護發素→干燥的順序進行清潔構成,通過該配方,粒子、金屬·有機雜質幾乎全部可以清洗。

下面介紹一下清洗裝置;清洗裝置分為總線式清洗裝置和單葉式清洗裝置兩類。總線式清洗設備的優點,畢竟是與單葉式清洗設備相比,晶圓生產率更高,25片或50片晶片一次性投入浴缸內清洗;另一方面,缺點是粒子性能與枚葉式相比較差的情況較多,也就是說,在總線式中,附著在晶圓表面的粒子在清洗槽內暫時離開晶圓,該粒子存在于槽內的藥液和純水中,之后,將晶圓移動到下一個清洗槽時,晶圓被提升到槽內液的上部,此時,槽內的粒子再次附著在晶圓表面的情況較多。

為了除去槽內的粒子,使其通過過濾器進行液體循環,但是現在還不能完全用過濾器除去粒子,另外,其缺點是藥液·純水消耗量比單葉式裝置大,而葉片式清洗設備的優點是粒子性能比總線式好,由于將通過過濾器預先除去液體中存在的粒子的藥液·純水施加到晶圓上,因此液體不會將過濾器直徑以上的粒子附著到晶圓表面。其優點是藥液·純水消耗量比匯流式裝置小;通常,每片晶圓使用純水約為每分鐘1升,劣勢在于,與總線式清洗設備相比,晶圓生產率較小。因此,為了補充生產率,有時每個清洗裝置設置10個左右的處理室,

這樣,由于總線式清洗裝置和單葉式清洗裝置具有特點,制造半導體器件的各公司根據制造的半導體器件是哪種配線尺寸代(節點代)的產品,以及清洗目的和工藝,分別使用采用的器件類型

下面介紹晶圓表面的清潔度,清洗晶圓后,確認清洗性能的方法,首先,粒子當然是目視無法看到的小粒子,因此通常使用被稱為激光式粒子檢查裝置的檢查儀器,將氬等激光器掃描到晶圓表面,當存在粒子時,通過檢測與粒子尺寸相關的散射激光量,將晶圓表面上的粒子位置和尺寸顯示為晶圓圖,現在,作為市場上銷售的檢查裝置,可以檢測到的最小粒子尺寸約為30 納米左右。

接下來,對金屬成分的測量方法進行闡述,在20多年前,主要采用壽命測量方法,這種方法是利用預先測量壽命和金屬雜質量的數據作為標準,通過測量晶圓壽命的值,類推金屬雜質的附著量,最近,許多半導體制造公司正在采用測量實際附著金屬成分量的分析方法,而不是使用壽命時間方法,即ICP-MS(電感耦合等離子體質譜儀)TXRF(全反射熒光X射線反射)。

最后是有機物測量,GC/MS方法被普遍使用,在尖端半導體器件制造中,來自潔凈室內存在的裝置、構件、藥液等構成物質的微量有機物氣體,在制造過程中引起反應物的形成和異常生長,從而降低半導體器件的成品率。

對晶圓的濕法蝕刻法、清洗和清潔度進行了簡單的描述,在半導體器件制造中,從創建期到現在,與粒子等雜質的斗爭在將來也不會改變,在與粒子的戰斗中最重要的工序是清洗,可以想象今后也會越來越受到重視,如果清潔技術不能日新月異地進步,那么總有一天,半導體器件會受到良率低下而無法制造的致命傷害。

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27390瀏覽量

219035 -

晶圓

+關注

關注

52文章

4917瀏覽量

128018 -

蝕刻

+關注

關注

9文章

414瀏覽量

15404

發布評論請先 登錄

相關推薦

芯片濕法蝕刻工藝

晶圓濕法刻蝕原理是什么意思

晶圓背面涂敷工藝對晶圓的影響

SMT中的離子污染檢測:ROSE、離子色譜法(IC)與C3方法比較

淺談影響晶圓分選良率的因素(1)

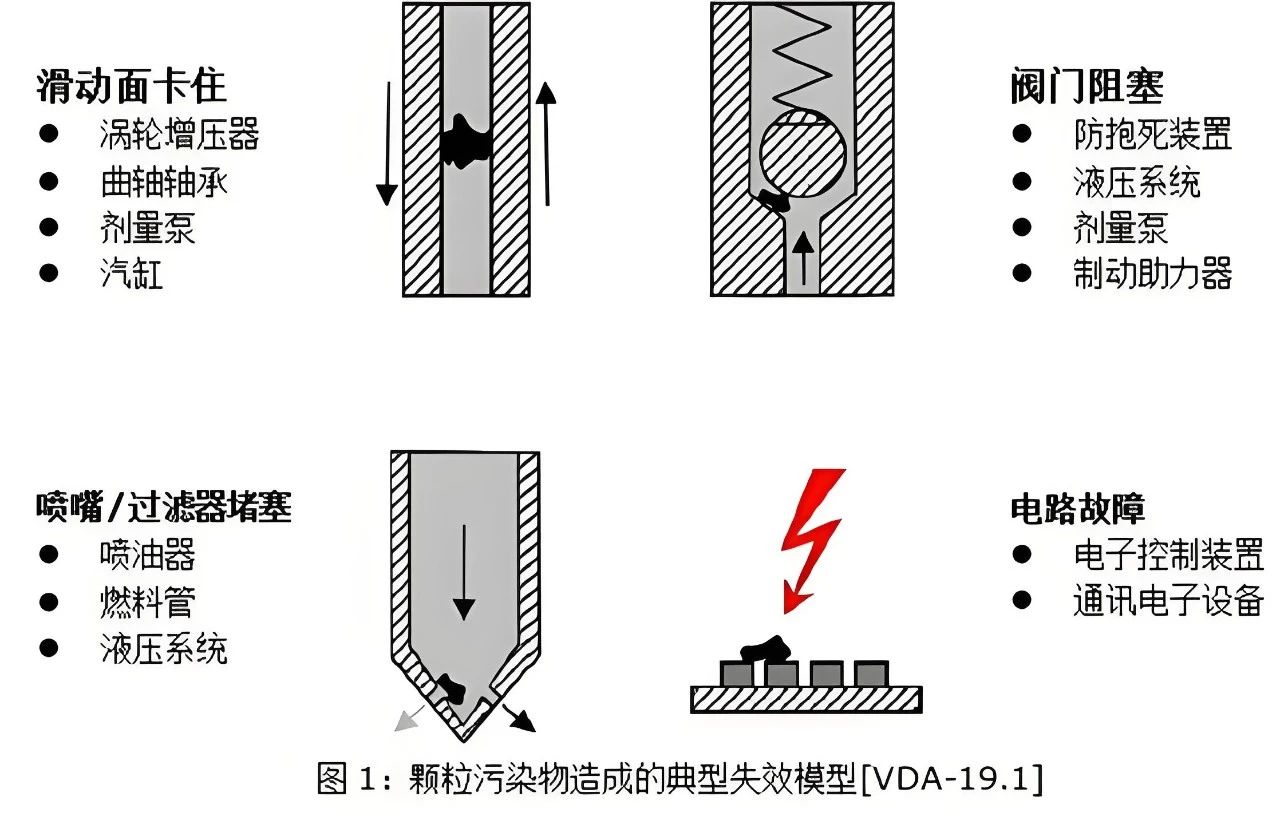

如何解決汽車零部件清潔度問題

詳解不同晶圓級封裝的工藝流程

碳化硅晶圓和硅晶圓的區別是什么

蔡司EVO掃描電子顯微鏡進行軸承清潔度檢測

晶圓的濕法蝕刻法和清潔度

晶圓的濕法蝕刻法和清潔度

評論